FSAE賽車制動系統優化設計

鄧召文,唐俊祥

引言

中國大學生方程式汽車大賽(簡稱FSAE大賽)是由中國汽車工程協會主辦,秉持“力爭上游,擎動未來”的遠大理想,堅持“穩中求勝”的設計理念,立足于中國汽車工程教育和汽車產業的現實基礎,吸收借鑒國際大學生方程式汽車大賽(簡稱FSAE大賽)賽事的成功經驗,為國內優秀汽車人才的培養和選拔搭建公共平臺,由高等院校汽車相關專業及機械專業在校學生組隊參加的汽車設計、制造與調校的比賽。各參賽車隊按照賽事規則和賽車制造標準,在一年的時間內自行設計和制造出一輛在加速、制動、操控性等方面均具有優異表現的小型單人座休閑賽車,能夠成功完成部分或全部賽事環節的比賽[1]。

制動系統是賽車唯一的主動安全系統,是車手與賽車的安全保障,也是賽車動力性和操縱穩定性得以發揮的前提條件,因此,設計制造并調校出性能優異的制動系統是整車性能與安全的需要。

本課題以中國大學生方程式汽車大賽為背景,依托湖北汽車工業學院HUAT車隊賽車研發項目,主要通過科學的研發設計手段對FSAE賽車制動系統進行了優化設計,提出了FSAE賽車制動系統設計與制造的有效方案。

1、設計要求與整車參數

1.1 FSAE賽車制動系統設計要求

由2013年FSAE大賽規則[1]可知,FSAE制動系統主要設計要求有:

(1)制動系統必須作用于所有四個車輪上,并且通過單一的控制機構控制。

(2)制動系統必須有兩套獨立的液壓制動回路。

(3)安裝有限滑式差速器的車橋,其兩個車輪可以使用單個制動器制動。

(4)制動系統必須在后述的測試中,能夠抱死所有四個車輪。

(5)禁止使用線控制動,禁止使用沒有保護的塑料制動管路。

(6)制動系統必須被碎片護罩保護,以防傳動系失效或小碰撞引起的碎片破壞制動系統。

(7)制動系統的踏板應能承受2000 N的力。該結果是通過測試在任何正確坐姿下踩下踏板時的最大力所得出的。且制動踏板必須由鋼,鋁,鋁合金或鈦制造加工而成。

(8)賽車必須裝有制動踏板超行程開關且必須是一個機械的單刀單擲開關。

(9)賽車必須配備一個紅色的剎車燈。剎車燈本身必須具有一個黑色的背景和一個矩形或三角形或近圓形的形狀,發光表面與地面至少15cm2。且在非常明亮的陽光下,每個剎車燈也清晰可見。且必須安裝在車輪中心線和車手的肩膀水平線之間或垂直車輛中心線的外側。

1.2 HUAT賽車整車參數

FSAE賽車制動系統不僅要滿足大賽規則的要求,更要符合賽車性能的需要,為了設計出與整車性能相匹配的賽車制動系統,則需根據賽車整車參數進行制動系設計計算。根據賽車設計目標與初步計算,得到賽車整體參數,如表1所示。

表1 HUAT賽車整車設計參數

2、HUAT賽車制動系統概念設計

2.1 制動系統方案選型

FSAE制動系統對應方案組成如圖1所示。

HUAT賽車制動系統主要方案為:H型并聯液壓雙回路制動力分配可調四輪盤式制動系統,其主要優點為[2]:

(1)盤式制動器:相對鼓式制動器質量輕,熱穩定性好,具有更高的制動效率和制動效能,并在一定程度上有更好的抗水衰退性能。

(2)并聯液壓雙回路:并聯回路有效減小管路泄漏或失效帶來的嚴重后果且便于前、后制動力的分配,液壓制動布置簡單且效率高、效果好。

(3)前、后制動力分配可調:通過制動力分配調節裝置(平衡桿)可以使賽車實現最佳前、后制動力分配并保證四輪同時抱死。

2.2 FSAE賽車制動系統主要參數確定

2.2.1 制動盤直徑與厚度

制動盤直徑 Do:制動盤的直徑 Do選擇為輪輞直徑的70%~79%[3]。在保證制動力的前提下出于輕量化的考慮可以通過使用不同直徑的制動盤來實現前后制動力的分配。

制動盤厚度h:制動盤厚度h直接影響制動盤質量和工作溫度。為使質量不致太大,制動盤厚度應取得適當小些;為了降低制動工作時的溫升,制動盤厚度又不宜過小。

2.2.2 制動輪缸直徑

制動輪缸對制動襯片的作用力F0與輪缸直徑d及制動輪缸中的液壓p之間有如下關系式[3,4]:

2.2.3 制動主缸直徑

一個輪缸的工作容積:

式中,di為輪缸活塞直徑;n為輪缸中活塞的數目;iδ為輪缸活塞在完全制動時的行程。

全部輪缸的總工作容積為:

式中,m為輪缸的數目。

在初步設計時考慮到軟管變形,轎車制動主缸的工作容積可取為V0=1.1V;貨車取V0=1.3V。

主缸活塞直徑d0和活塞行程S0可由下式確定:

一般,S0=(0.8~1.2)d0。

2.2.4 制動踏板力與踏板行程

制動踏板力Fp:

式中,ip為制動踏板機構傳動比;η為制動踏板機構及制動主缸的機械效率,取η=0.9。

制動踏板工作行程xp為:

式中,δ01為主缸中推桿與活塞的間隙(mm),取1.5~2mm;δ02為主缸活塞空行程(mm)。

踏板力Fp一般不應大于500N~700N。踏板全程對轎車不應超過 100mm~150mm;對貨車不應超過 170mm~180mm。

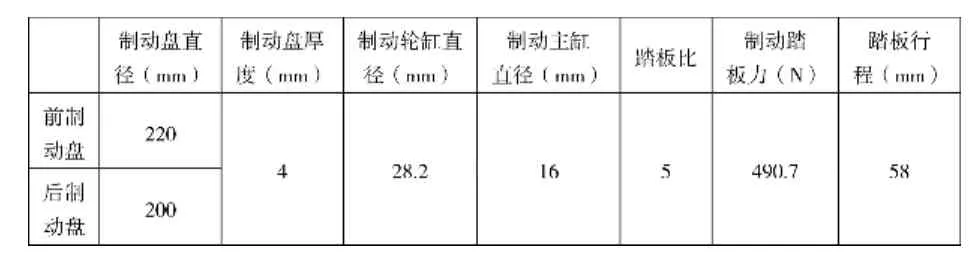

根據以上計算分析過程,取φ =0.9,計算相關參數,得到如下表2所示制動系統主要設計參數數據:

表2 制動系統主要設計參數

2.3 FSAE賽車制動性能計算

一般兩軸汽車的前、后制動器制動力比為一固定值,常用前制動器制動力與汽車總制動器制動力之比來表明分配的比例,稱為制動器制動力分配系數。

在任何附著系數φ的的路面上,前、后車輪同時抱死的條件是:前、后輪制動器制動力之和等于附著力,且前、后輪制動器制動力分別等于各自的附著力[5],即:

由式(3.8)可得制動力分配I曲線,如圖2所示。

從圖2可知,當賽車實際制動力分配曲線在圖中曲線上方時,即Fμ2>Fμ1,此時賽車后輪先抱死;而當賽車實際制動力分配曲線在圖中曲線下方時,即Fμ2<Fμ1,此時賽車前輪先抱死;因此,只有當實際制動力分配滿足圖中曲線,達到Fμ2=Fμ1時,賽車制動時才能四輪同時抱死。

制動力分配系數為:

由于賽車在賽道上的附著系數的經驗值取為0.9,代入數值,可得β=0.61875≈0.62。

3、FSAE賽車制動系統工程設計

本文中FSAE賽車制動系統工程設計包括在CATIA中建立三維模型與基于Ansys Workbench的CAE優化分析。

3.1 FSAE制動系統CAD建模

FSAE制動系統CAD建模主要是對所需選購零部件及主要自制零件進行數字建模并裝配,以驗證設計方案的可行性。

制動系統零部件模型如圖3所示。

制動系統總成裝配模型如圖4所示。

3.2 FSAE制動系統CAE分析

由于各部件初步根據性能要求設計,沒有考慮強度和輕量化,可能存在強度不夠、質量過大問題,將各關鍵部件導入有限元分析軟件進行分析,得出優化方案。本設計過程中主要運用Ansys Workbench進行有限元分析。

主缸座的強度優化和制動踏板的輕量化優化結果如圖5、6所示。

在主缸座優化結果中,優化后,最大應力為197.44Mpa;在最大應力基本不變的情況下其重量從10.8千克減小到1千克,重量下降 90.7%,可見主缸座強度基本不變,輕量化顯著增加,優化合理。

在踏板輕量化優化結果中,優化前最大應力720.72Mpa,質量0.356Kg;優化后最大應力179.2Mpa,質量0.264Kg;對比可知,應力減小 75.14%,質量減輕 25.15%,質量顯著下降,應力顯著下降,優化合理。

4、FSAE賽車制動系統制造與調教

4.1 制動系統制造

主要自制件有:主缸座、踏板、制動盤等。

自制件的制造是以工程設計結果作為依據的,但在實際制造過程中也應考慮到材料成本、加工工藝的可行性及加工成本,在保證部件性能要求的前提下,盡可能節約成本與材料。其具體流程可以概括為:

(1)根據各三維模型導出二維圖紙,圖紙必須標注詳細定為尺寸、定型定位尺寸以及相關技術要求與熱處理要求,以保證部件的性能;

(2)選擇合適的加工工藝,可以采用多種加工方式結合的方法,合理的加工方式不僅零件的加工質量同時也能節約成本;

(3)選取加工地點,由于在加工過程中必須嚴格控制加工精度及相關技術要求,以保證零件的性能需要,則必須選取具有一定加工實力的加工地,這是零件制造中較重要的一步;

(4)加工好的零件,必須對照圖紙及三維設計模型,嚴格檢驗零件的加工質量,并進行初步裝配,以便及時發現問題并進行改進。

制動系統制造中主要選用7075鋁合金,加工工藝主要是線切割、車削與數控銑等。

如圖7所示為HUAT賽車制動系統主要自制零部件。主要采購零部件如圖8所示。

制動盤主要參數如表3所示。

表3 制動盤參數

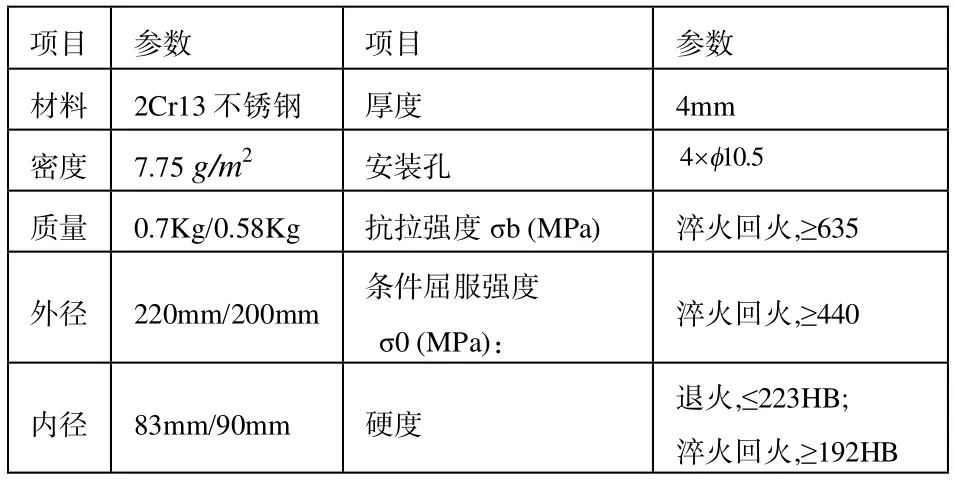

制動卡鉗主要參數如表4所示。

表4 制動鉗參數

4.2 制動系統裝配

FSAE賽車制動系統裝配是賽車設計開發過程中比較重要的一個環節,因此必須按照一定的原則,遵循設計意圖進行嚴格裝配,整個裝配過程可以分為系統部件的裝配與系統總成裝配。

制動系統部件裝配包括制動踏板及主缸總成、制動器總成與制動管路的裝配。如圖9所示為踏板總成與制動器總成。

制動系統整車裝配是將以上提到的各小總成裝配到一起,并安裝固定在賽車上,形成具備完善功能的完整的整車系統。系統整車裝配簡圖如圖10所示。

除了上述主要部件的裝配,還有制動燈開關、制動燈的安裝、超行程開關及超行程開關座等,其安裝原則為滿足大賽規則要求,機構簡單,穩定可靠,成本低,易與實現等。

4.3 制動系統調校與實車試驗

制動系統調校主要包括制動管路排空氣、制動盤磨合、制動平衡桿調節等。

制動管路排空氣主要把握以制動卡鉗為中心,先近后遠的原則。排空氣需兩人配合,反復操作,直至制動鉗排氣孔流出的制動液中無氣泡,且踩住踏板時用手扳不動車輪,然后動態試車,輕踩踏板,檢驗制動效果,實車試驗一段時間后重新反復排空氣,直至制動效果達到既定要求。

制動平衡桿的調節是保證賽車四輪同時抱死的關鍵。制動平衡桿的調整方法如圖11所示,通過調整平衡桿上關節軸承在的位置來調整平衡桿的止點,根據杠桿原理分配作用在兩個制動主缸活塞推桿上的力。在調整完支點位置之后還需要根據制動力的比例調整每個制動主缸活塞推桿旋入平衡桿安裝座的位置[6]。

制動平衡桿的作用同樣受以下因素影響:制動主缸活塞直徑、制動卡鉗活塞直徑、制動盤的直徑及其厚度、比例調節閥的使用等。

經過嚴格的裝配與不斷的調試,賽車制動系統達到了最初的設計要求,順利通過比賽制動測試。制動測試四輪抱死時刻如圖12所示。

5、結論

本文通過對FSAE制動規則的深入解讀以及對國內外車隊制動系統設計及相關的參考,根據目標賽車的整車性能需要,確定賽車制動系統的設計方案;根據理論計算與分析,選取合理的制動主缸、制動鉗以及制動盤相關參數;根據設計目標對賽車制動性能進行計算和優化,實現了關鍵零部件的輕量化設計,且安裝了制動平衡桿(制動力分配裝置);制造出滿足安裝和強度要求的制動踏板、主缸底座等部件,合理裝配并完成了系統調校,實車驗證表明,設計方案滿足大賽要求。本文的研究成果對于指導FSAE賽車的設計、制造及調校有一定的實際意義。

[1] 中國大學生方程式大賽規則委員會,李理光主編譯.中國大學生方程式汽車大賽規則[M].中國汽車工程學會頒布試行,2010.

[2] 陳家瑞.汽車構造第五版[M].北京:人民交通出版社,2006.

[3] 劉惟信.汽車制動系的結構分析與設計計算[M].北京:清華大學出版社,2004.

[4] 羅永革.汽車設計[M].北京:機械工業出版社,2011.

[5] 余志生.汽車理論(第五版)[M].北京:機械工業出版社,2004.

[6] 居小凡.FSAE賽車的設計制造及測試[D].上海:上海交通大學,2009.