裝配剪力墻結構預制構件施工技術應用

劉寶山 徐新 賈永富 成偉

摘 要:地鐵麗水新城項目共20棟18層住宅全部采用國家正在大力推廣的裝配整體式建筑,這促進建筑產業升級換代并推進現代建筑產業化進程。裝配式結構是工程主體構件采用裝配式方式,在工廠預制,現場拼裝。該文對裝配式結構施工從構件的連接節點、吊裝等施工技術進行了闡述,并應用了獲得國家專利的預制構件專用吊裝、支撐、安裝等工具,使得預制構件安裝施工便捷、質量可靠,提高了勞動生產率,達到了“四節(節能、節材、節地、節水)環保”的社會效益。

關鍵詞:裝配 預制構件 吊裝 技術應用

中圖分類號:TU375 文獻標識碼:A 文章編號:1674-098X(2015)07(b)-0069-02

實現建筑產品模板固定化,實現工業化生產,是裝配剪力墻結構預制構件施工技術應用的主要特點,也是良好的澆筑砼機械化方式,不僅降低了混凝土浪費率,而且也能夠提升預制板精度。

1 工程概況

地鐵麗水新城項目位于沈陽市渾南區,共20棟18層住宅,全部采用裝配剪力墻結構預制構件施工技術,充分利用構件工廠工業化生產的優勢。根據構件的受力特征,設計加工構件快速支撐、定位的工器具;在預制構件生產及現澆部位澆筑混凝土時設置安裝用預埋件,保證構件支撐方便、就位快捷。裝配式結構住宅將傳統操作面作業轉為工廠生產,降低了操作面施工難度,勞動效率得到了很大提高。預制構件工廠工業化生產實現“四節一環保”效益顯著,有利于綠色工程建設。

2 裝配剪力墻結構預制構件施工技術要求

2.1 裝配剪力墻結構預制構件施工操作要點

(1)設計:依據圖紙,對預制構件措施性支撐埋件、預留構造、吊裝埋件、模板支設埋件等進行深化設計,并對電氣管線排布、設備留槽等,及后續施工預留預埋深化設計。

(2)生產:為符合設計及措施性施工功能要求,預制構件采用成型工藝生產加工、預留預埋。

(3)存放運輸:制定有針對性的運輸措施,以滿足預制構件安裝狀態受力特點。

(4)預制墻板的吊裝工具及固定方式:以申報專利創新方式,吊裝裝置裝配式結構構件。專利號:201220018172.8。

(5)連接方式:采用預制墻板與現澆結構以及預制疊合梁固定與結構連接等方式。

2.2 裝配剪力墻結構預制構件施工安裝質量要求

(1)采用全部隱蔽工程檢驗,和填寫施工隱蔽記錄的方式,進行連接部位施工。

(2)安裝精度檢驗:在預制混凝土構件安裝后進行精度檢測。

(3)防水性能抽檢:對外墻板拼縫應進行防水性抽檢。

(4)現場裝配施工前,應檢查預制構件的產品合格證、配套材料、連接件的質量證明文件,并按檢驗批數量進行見證取樣送檢驗。

(5)應由具有相關資質的實體檢測機構,以及施工項目技術負責人組織、監理工程師見證下,對設計預制混凝土結構安全的重要部位進行結構實體檢驗。

(6)如樓板混凝土強度未達到設計要求時,不得吊裝上一層結構構件。

(7)預制構件的允許質量偏差、構件安裝后表面允許偏差、構件外觀質量的允許范圍標準及檢驗方法應符合規定。

3 裝配剪力墻結構預制構件施工方法

3.1 施工流程

施工流程如圖1所示。

3.2 裝配剪力墻結構預制構件吊裝

3.2.1 吊裝前準備

(1)預制構件存放:預制墻板插放于專用兩側插放的堆放架上。強度、剛度和穩定性是堆放架基本要求。放置應遵循外飾面朝外、對稱靠放原則,保持在5~10 °傾斜角。堆放架保護措施必須設置防磕碰、防下沉等項;本項目標準單元預制墻板最多有15塊,堆放架設計為單側堆放8塊。為保證堆放架整體穩定性,根據吊裝編號順序堆放,確保兩側交錯堆放。

(2)吊裝準備:安裝前按照深化設計圖紙參數,針對現澆結構和預制構件進行測量放線,并定位安裝標志。在構件吊裝之前,埋設準確所有措施性埋件、預留構造。同時,對節點連接詳細構造、裝配位置,以及臨時支撐設計等計算校核、詳細檢查。

(3)進場檢驗:在構件進場驗收環節,應與監理、生產廠家共同簽署驗收表。

3.2.2 外墻板、柱吊裝固定

(1)外墻板采用專用吊具,合理設置吊點。應對吊點的位置,數量進行精密計算。吊點承載力應滿足要求,且起吊后吊點為板的重心位置(圖2、圖3)。

(2)安裝就位后,應以外立面為準,及時校核板面接縫偏差、板面垂直度,檢查墻板定位。在與之相連接的現澆混凝土達到設計強度要求后,安裝墻板的臨時斜撐方可拆除。

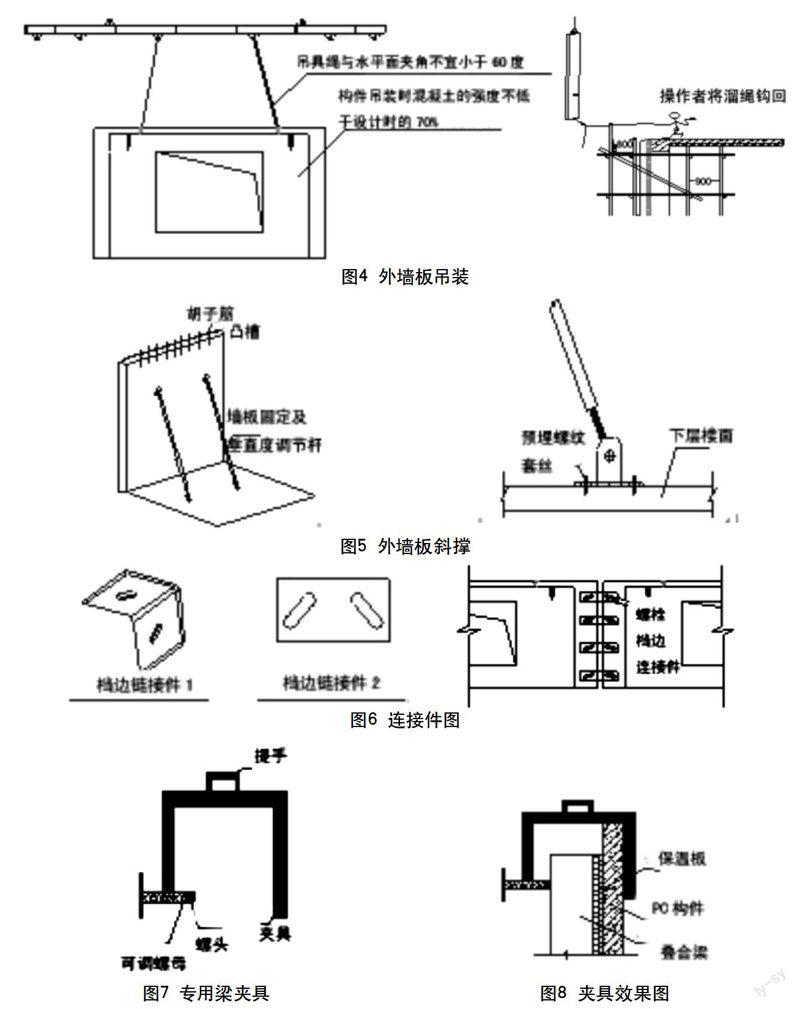

(3)扶板就位時,外墻板距地面應保持20~30 mm,用兩根溜繩用搭鉤鉤住,用溜繩將板拉住,緩緩下降墻板(如圖4)。

(4)采用先粗略安裝,然后精細調整的作業方式,將墻板構件吊裝就位。在墻板樓面上安裝斜支撐,斜支撐螺桿長3000,可調節長度為±400 mm,每塊板設置2套斜撐。

(5)為防止固定斜撐時膨脹螺栓打穿機電管線,應在樓面上標注好斜撐固定點。同時,避讓開斜撐固定點,進行下層機電布管(圖5)。

(6)在進行柱吊裝時,柱腳裝鋼筋后吊掛,把柱子插入柱筋。

3.2.3 連接件安裝

采用專用轉角和平面型連接件對相鄰預制板進行固定,以提升在整體受力的條件下澆筑混凝土。為方便微調,為實現預制板的接縫平整度、垂直度滿足要求,采用連接件臨時固定預制板,每塊板的連接件設置4個。連接件采用6厚鋼板制成,開孔成長圓孔。同時,為避免澆筑砼時因連接件位移產生外掛板變形,應用電焊點實(圖6)。

3.2.4 柱、剪力墻鋼筋綁扎

為避免預制框架梁就位有誤、梁鋼筋無法錨入柱內等情況發生,應在有剪力墻、框架梁處,將柱橫向鋼筋綁扎高度上調至梁底口。同時,按常規方式扎綁柱、剪力墻鋼筋即可。

3.2.5 框架梁、內墻板吊裝

在外墻板上引測梁底標高,并彈出控制標高線。為提高設置梁位置準確性,應在框架梁吊裝完成后,及時設置臨時支撐及斜撐固定(圖7、圖8)。

3.2.6 板、樓梯梯段吊裝

板采用鋼管或獨立支撐體系,吊裝就位后,重點檢查板縫寬度及板底拼縫高低差。為使高低差在允許范圍以內,應細致查看并調節頂托。必須牢固平臺板下部支撐,并形成整體,以分擔部分梯段荷載。為避免在吊裝疊合樓板過程中發生傾覆,需牢固焊接,然后拆除夾具,吊裝樓板,特別是外掛板下部胡子筋與梁箍筋的焊接。

3.2.7 樓面管線預埋

按照設計圖紙要求,固定綁扎預埋機電管線。如需在墻板內埋入地面管線,要準確控制其定位和尺寸,牢固固定。50 mm為其伸出混凝土完成面最小值,并用膠帶紙封閉管口。

3.2.8 樓板鋼筋綁扎、澆筑混凝土

首先使用干硬性水泥砂漿封堵板縫,然后開展鋼筋綁扎。防止澆筑混凝土時填滿PC板拼縫。將錨入框架梁內的外掛板內預埋鋼筋拉直,然后澆筑混凝土。

4 結語

本工程采用的裝配式結構施工,實現了品質更有保障,達到了“四節一環保”,取得的良好效益,為以后類似施工提供借鑒和幫助。

參考文獻

[1]DB21/T1868-2010裝配整體式混凝土結構技術規程(暫行).

[2]DB21/T1872-2011預制混凝土構件制作與驗收規程(暫行).

[3]03G101-1混凝土結構施工圖平面整體式表示方法制圖規則和構造詳圖.