新型點磨削砂輪磨削參數對磨削溫度影響研究

尹國強 鞏亞東 王 超 崔 權

東北大學,沈陽,110819

新型點磨削砂輪磨削參數對磨削溫度影響研究

尹國強鞏亞東王超崔權

東北大學,沈陽,110819

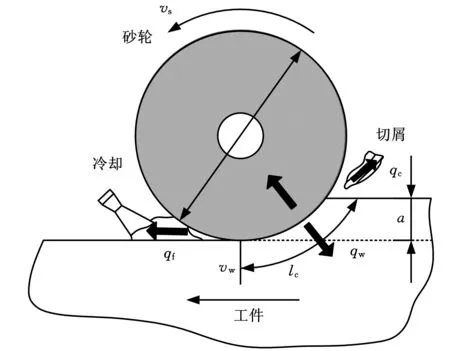

提出了一種帶有粗磨區傾角θ的陶瓷結合劑CBN點磨削砂輪,這種新型砂輪具有磨除率高、加工精度好等優點。研究了磨削熱產生與分配理論和紅外測溫原理。分別用不同θ角的砂輪在一系列磨削參數條件下磨削QT700材料的階梯軸,用Thermovision A40M熱像儀測量砂輪磨削工件時接觸區的平均溫度,得出了偏轉角α、磨削深度ap、工件軸向進給速度vf和砂輪速度vs在磨削過程中對磨削溫度的影響規律,并且比較了在同一組磨削參數下,三種不同θ角砂輪對磨削溫度的影響情況。

粗磨區傾角;點磨削;磨削參數;磨削溫度

0 引言

磨削溫度對工件表面質量和磨具性能都有極大的影響,是磨削加工中非常重要的因素。磨削過程對去除的單位體積金屬有極高的能量輸入,幾乎所有的能量轉化都集中在磨削區[1]。產生的高溫可引起各種形式的工件熱損傷,如燒傷、金相轉變等[2]。磨削的熱效應對工件表面質量和使用性能有極大的影響。磨削區大量的磨削熱也會影響到砂輪的使用壽命和磨削精度[3]。本文主要研究三片不同粗磨區傾角θ的點磨削砂輪及磨削參數對磨削溫度的影響。磨削溫度是加工時由磨削熱所引起的工件溫升的一個總稱[4]。在工程研究中可按照不同的要求將磨削溫度區分為工件總體的平均溫度、磨削區的平均溫度、磨粒磨削點溫度等[5]。本文所研究的溫度是磨削區的平均溫度。

1 理論研究

1.1新型砂輪結構

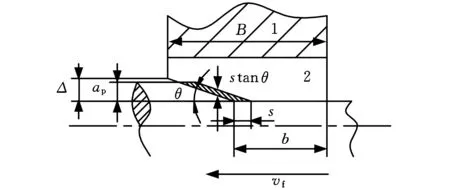

本文所用的陶瓷結合劑CBN點磨削砂輪的磨料層在砂輪的軸向前端設置有粗磨區傾角θ,傾角的存在使得砂輪和工件的接觸形式發生變化,也使得磨屑更容易排出,從而減少了磨屑堆積現象。

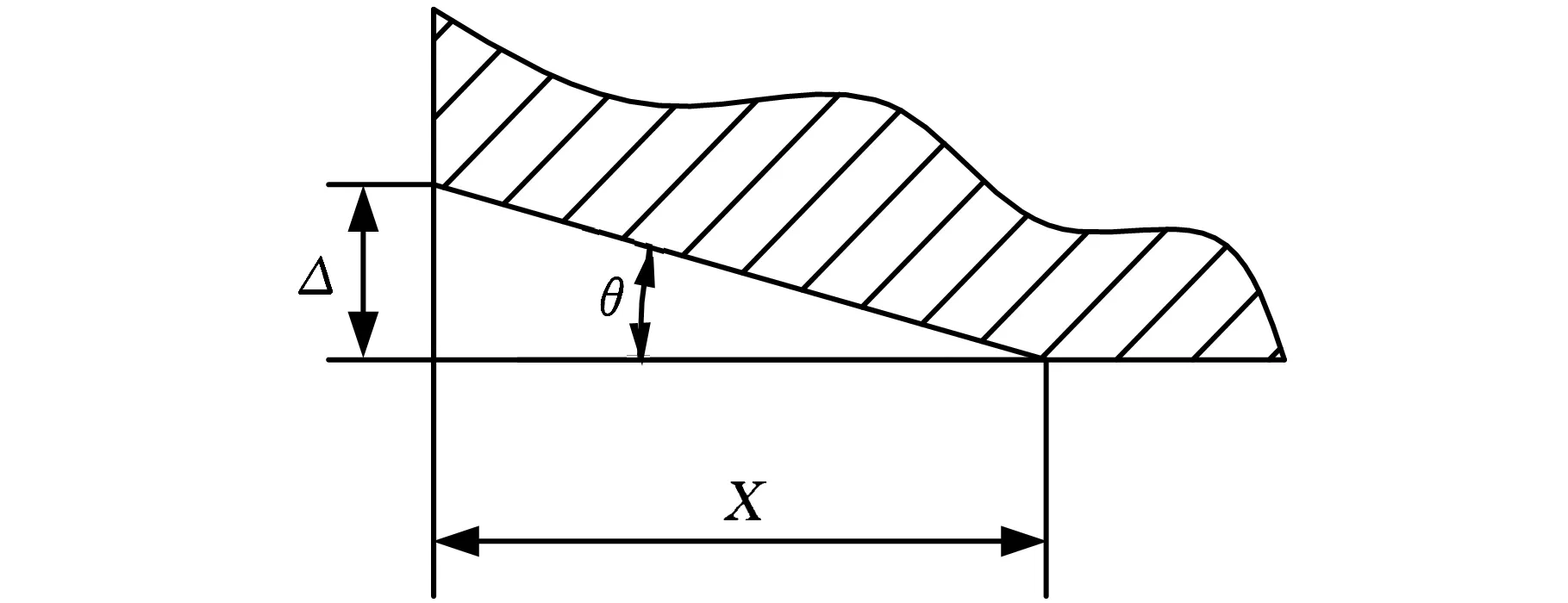

為了保證許用切深ap能夠實現,砂輪磨料層傾角的高度Δ要比點磨削工藝許用切深ap大30%~50%,即Δ=(1.3~1.5)ap=Cap。參見圖1,砂輪磨料層傾角的高度Δ、砂輪寬度B、精磨區寬度b存在如下關系:

Δ=(B-b)tanθ

(1)

因此,點磨削砂輪的許用切深可表示為

(2)

(a)接觸區域

(b)局部放大圖1 點磨削砂輪與工件接觸區域

磨料層精磨區寬度一定時,粗磨修整傾角越大,許用切深越大,越容易獲得更大磨除率[6]。

(3)

角度越小,實際有效切深越小,砂輪磨損越小。因此,兼顧材料去除率和砂輪磨損兩個方面,粗磨區修整傾角θ∈[10°,20°]。此外,點磨削工藝為保證良好的磨削表面,要求精磨區寬度大于砂輪全寬的一半,即b>B/2。

一般情況下點磨削砂輪的許用切深ap=0.2~0.4 mm,其材料去除率高,比普通磨削切深大一個量級,取許用切深ap=0.4 mm,Δ=1.3ap,點磨削砂輪寬度B=5 mm,得砂輪粗磨區傾角在砂輪側面的高度Δ=0.52 mm,則根據圖1b得

X=B-b=0.52/tanθ(mm)

(4)

當θ=10°時,可計算X=2.95 mm,b=2.05 mm,當θ=16°時,可計算X=1.8 mm,b=3.2 mm。本文所用砂輪粗磨區寬度X=1.8 mm,精磨區寬度b=3.2 mm。

1.2磨削熱產生與分配理論

磨削熱來源于磨削功率的消耗,磨削加工的比能非常高,這些能量絕大部分轉化成熱能,傳遞到工件、砂輪、切屑、磨削液,此外還有輻射散逸[7]。磨削過程中消耗的能量大部分轉化為砂輪與工件接觸區域的熱量,由于介質導熱屬性的不同,故大部分熱量傳向工件。

文獻[8]在金屬材料的高效深磨方面作了大量的研究后,提出了磨削過程中,總的熱量主要分配在工件、砂輪、磨屑和磨削液中的理論模型。根據Rowe建立的砂輪工件熱分配模型,磨削產生的熱量主要分為4種介質傳遞:砂輪、工件、切屑和冷卻液,即由機床消耗功率轉化的熱量按照比例在4種介質之間進行分配。圖2所示為平面磨削時砂輪與工件的幾何位置關系和熱傳遞模型。

圖2 磨削中熱傳遞模型

從圖2中可以清晰觀測熱量分配途徑,且不同傳遞介質之間的系數總和為1,即

qt=qs+qw+qc+qf

(5)

Rs+Rw+Rc+Rf=1

(6)

式中,qt、qs、qw、qc、qf分別為磨削產生的總熱量,傳入砂輪、工件、切屑和冷卻液的分熱量;Rs、Rw、Rc、Rf分別為熱能向砂輪、工件、切屑和冷卻液傳遞的分配系數,當干磨時,Rf為向空氣的傳遞系數,可轉換為輻射熱[9]。

為了計算接觸區域內產生的熱量,需利用磨削加工中消耗的功率,即磨削產生的熱量為

(7)

式中,P為磨削功率;lc為砂輪與工件的接觸弧長;bw為砂輪與工件的接觸寬度;Ft為切向磨削力。

傳向不同介質的熱流量為

qx=Rxqtx=s、w、c、f

(8)

1.3紅外測溫原理

紅外測溫的方法靈敏度高、反應速度快,具有直觀、簡便、可遠距離非接觸監測等優點,在惡劣環境下測量物體表面溫度時具有較大優越性。最大優勢在于可非接觸地監測物體較大表面積溫度分布[10]。可是,該方法的缺點是不能進入磨削區測量,只能測到已加工表面上盡可能靠近磨削區位置的溫度,并且磨削液、氣流以及磨屑都會對其造成影響,紅外測溫方法需要知道輻射體的輻射系數,而輻射系數又決定于它的表面狀態,即預先測定的輻射系數與磨削中的實際狀態不一定一致。因此,紅外測溫系統適用于直接測量工件表面下方一定距離外的溫度變化。

紅外熱像儀測溫會因反射率、環境溫度、大氣溫度、測量距離和大氣衰減等因素而影響測溫的準確性。使用紅外熱像儀測得的。輻射溫度、顏色溫度和亮度溫度都不是磨削表面的真實溫度,與磨削表面的真實溫度之間存在一定的差異[10-11]。必須知道磨削表面的材料發射率(黑度系數)才可求得磨削表面真實溫度。

磨削表面的材料發射率不僅與材料的組分、表面狀態及考察波長有關,還與它所處的溫度有關。物質晶體中的原子振動都會隨著溫度的升高而加劇,當物體溫度升高,物體分子激躍至更高能量層,當分子回到較低能量層時,物體就向外輻射能量,即所謂的熱輻射[11]。熱像儀測量的熱輻射能為

Eλ=A0d-2(τα λελLb λ(T0))+

(9)

通常一定條件下,A0d-2為一常量。熱像儀一般工作在相對固定的很窄的波段,通常為3~5 μm或8~14 μm。被測表面的真實溫度計算式為[12]

(10)

式中,Tr為熱像儀指示的輻射溫度。

當使用不同波段的熱像儀時,n值并不相同。對波段在8~13 μm的熱像儀,n值取4.09,對波段在6~9 μm的熱像儀,n值取5.33,對波段在2~5 μm的熱像儀,n值取8.68。

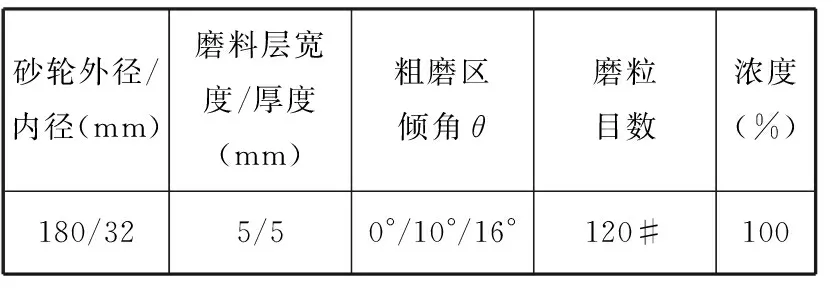

2 點磨削實驗

實驗在MK9025A光學曲線磨床上完成,砂輪采用粗磨區傾角θ分別為0°、10°和16°的三片新型結構點磨削砂輪,該砂輪主要參數如表1所示。

表1 CBN點磨削砂輪主要參數

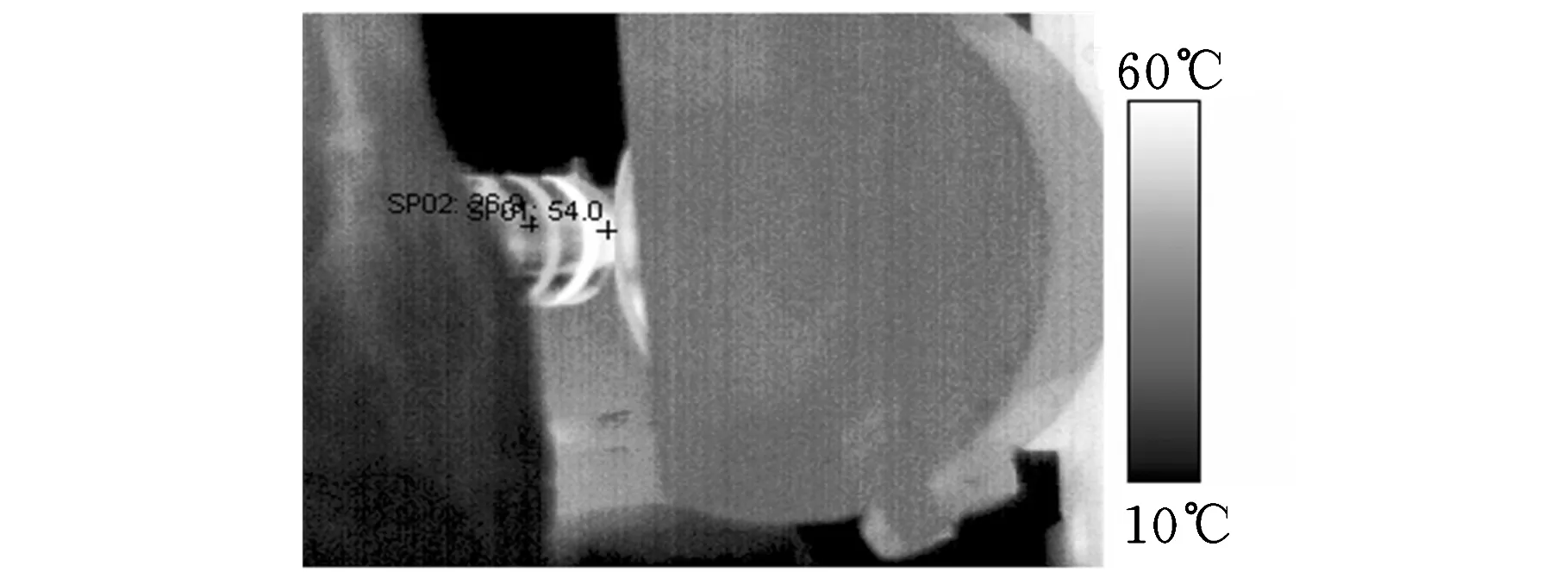

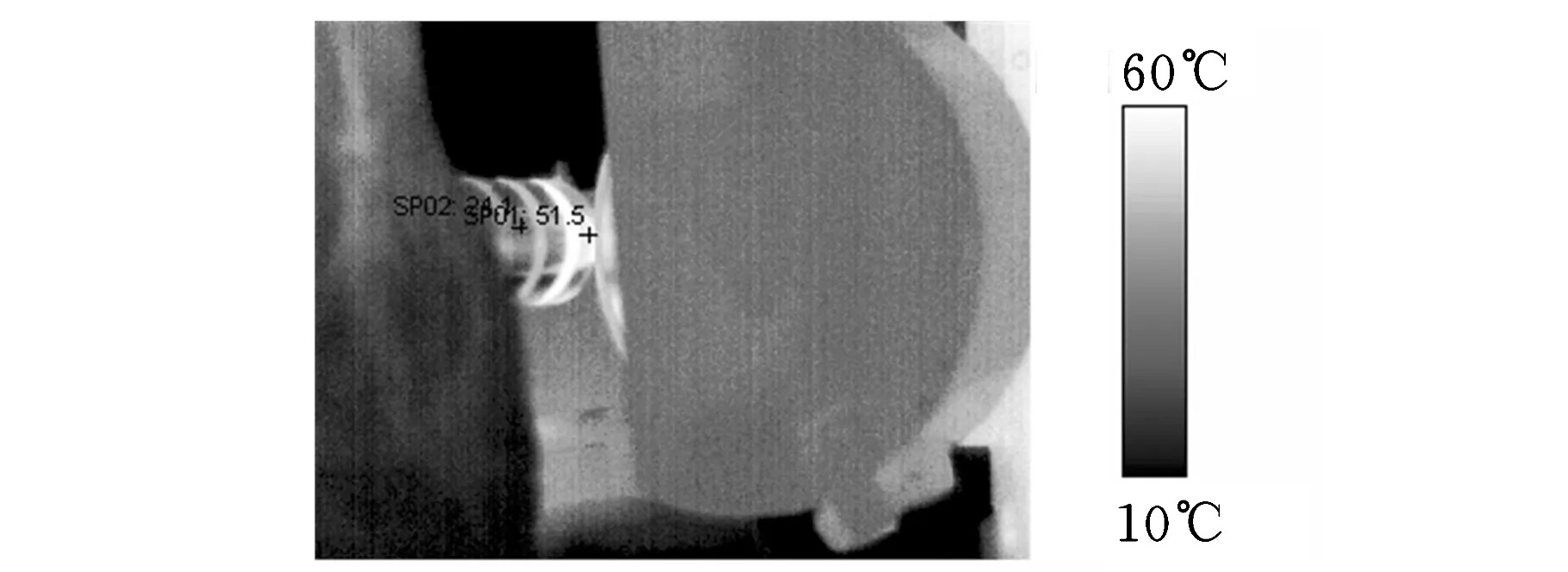

制作的砂輪如圖3所示。工件為QT700材質的階梯軸,工件轉速nw=60r/min不變,依次改變偏轉角α、磨削深度ap、軸向進給速度vf、砂輪速度vs等磨削參數,用美國FLIR公司生產的Thermovision A40M熱像儀測量砂輪磨削工件時接觸區的平均溫度。比較相同磨削參數下不同粗磨區傾角θ砂輪與工件接觸區域平均溫度的區別,實驗設定在室溫20°環境中,每組實驗測3個值,結果取平均值,輻射率設置為0.1,點磨削實驗如圖4所示。

圖4 點磨削實驗

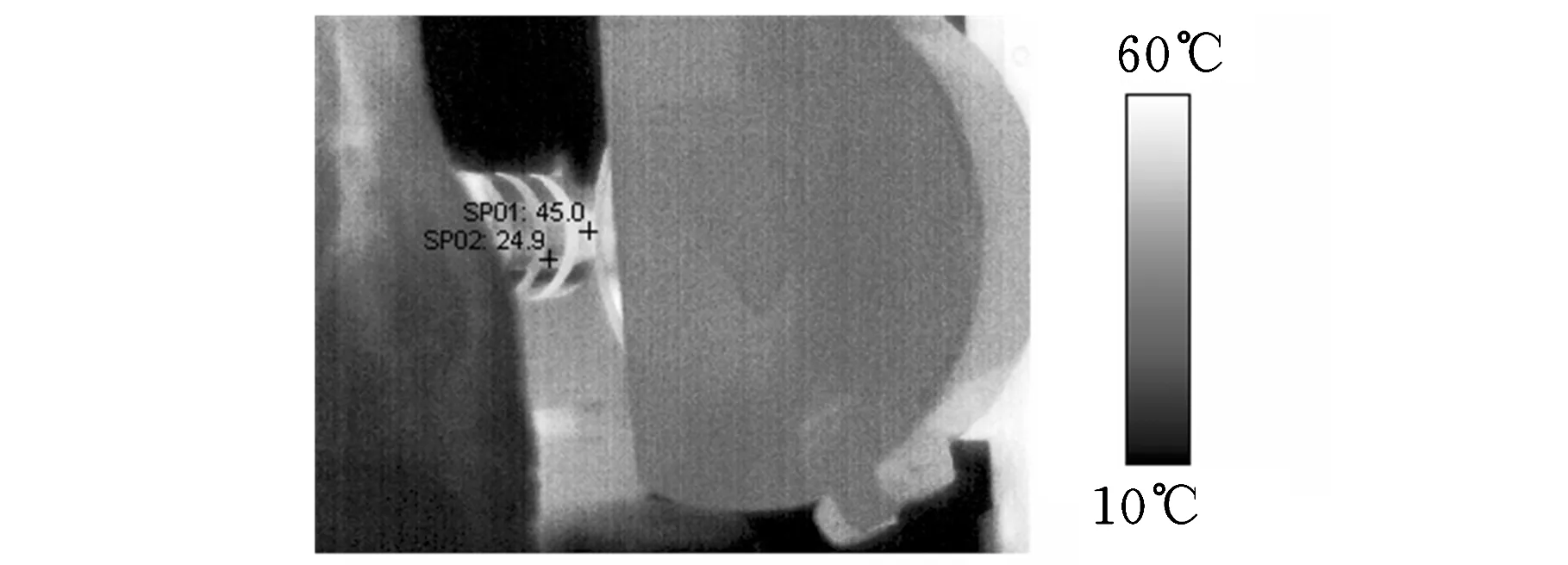

實驗過程中用熱像儀觀測到的工件與砂輪接觸區域的溫度圖像見圖5。根據1.3節中的理論可知,本實驗中測得的溫度數值只能在一定程度上反映各參數對磨削溫度的影響,不代表真實值,而工件表面溫度根據以上理論計算得出。

3 實驗結果與分析

3.1偏轉角α對磨削溫度的影響

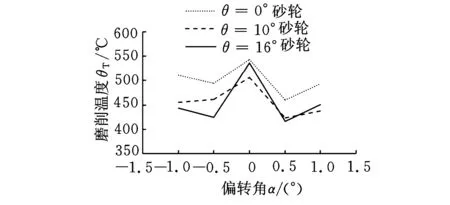

實驗1磨削參數為:ap=0.03 mm,vf=1.2 mm/min,vs=45 m/s。取變量α分別為-1°、-0.5°、0°、0.5°、1°。由實驗1數據可得到偏轉角α對磨削溫度的影響曲線,如圖6所示。

(a)θ=0°

(b)θ=10°

(c)θ=16°圖5 熱像儀測量磨削溫度

圖6 偏轉角α對磨削溫度的影響

從圖6可知,3種不同粗磨削區傾角θ的點磨削砂輪,偏轉角α對磨削區溫度的影響變化曲線近似對稱于α=0°。這說明點磨削偏轉角α的正負號對溫度影響不大,對溫度的影響主要取決于其絕對值的大小。隨著偏轉角α絕對值增大,溫度值整體呈遞減趨勢,因為偏轉角α的存在,使得磨削區域接觸面積減小,單位時間參與切削的磨粒數減少,單顆磨粒的最大未變形切屑厚度減小,單顆磨粒承受的磨削力減小,從而降低了磨削熱的產生,另外,點磨削偏轉一定的角度也有利于散熱,這些原因都導致了磨削溫度的降低。這也證明了點磨削的溫度要低于普通磨削溫度的結論。

3.2磨削深度ap對磨削溫度的影響

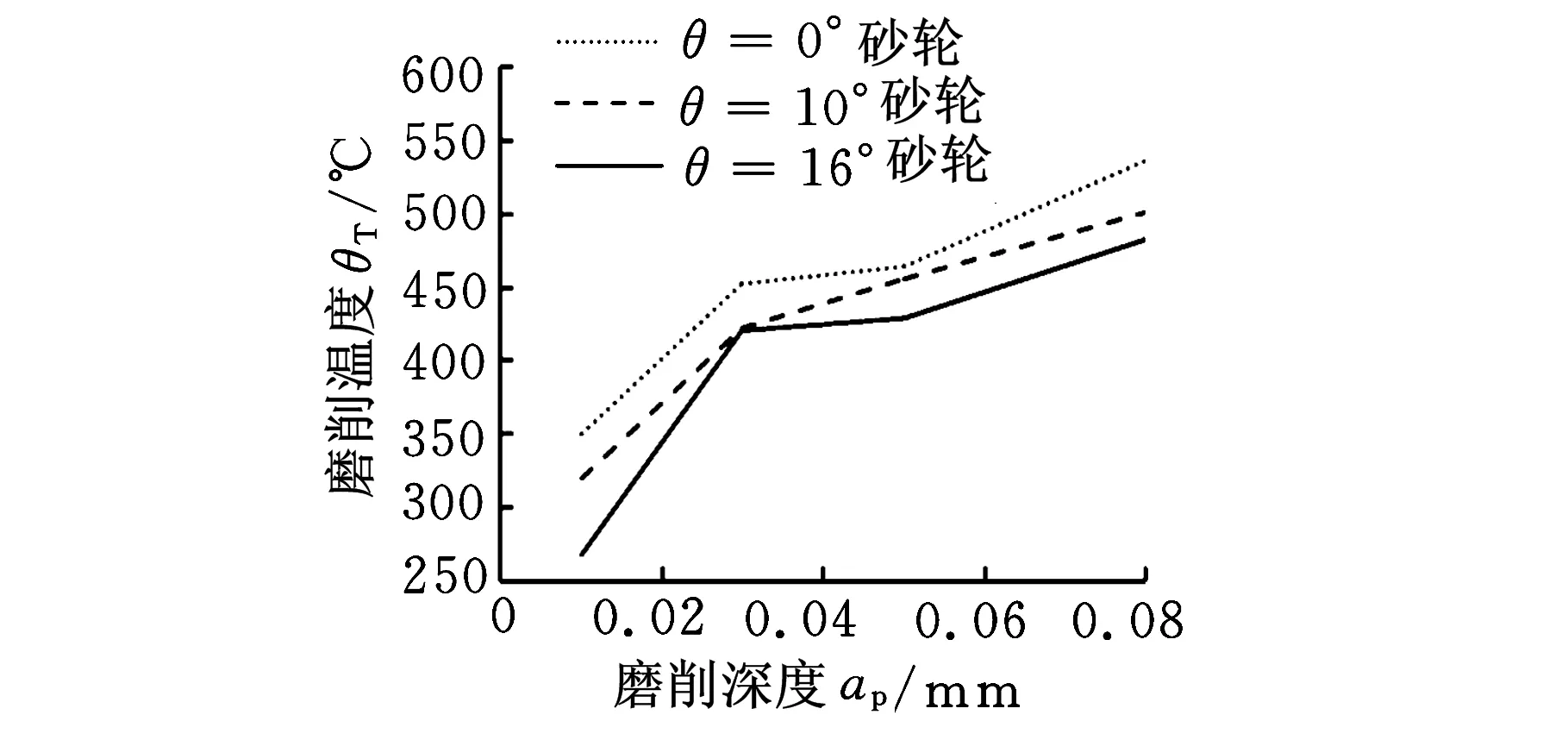

實驗2磨削參數為:α=0.5°,vf=1.2 mm/min,vs=45 m/s。取變量ap分別為0.01 mm、0.03 mm、0.05 mm、0.08 mm,由實驗2數據可得到磨削深度ap對磨削溫度的影響曲線,如圖7所示。

圖7 磨削深度ap對磨削溫度的影響

從圖7可知,隨著磨削深度的增大,磨削溫度曲線呈上升趨勢。由于磨削深度的增大,一方面磨粒切削厚度增加,單位時間的磨除量增大,磨削能增大;另一方面接觸弧長增大,有效磨粒的總數增多,使得磨削力顯著地增大,磨削接觸弧長變長,砂輪與試件的接觸面積增大,散熱條件不良,磨削熱增加,磨削溫度升高。

3.3軸向進給速度vf對磨削溫度的影響

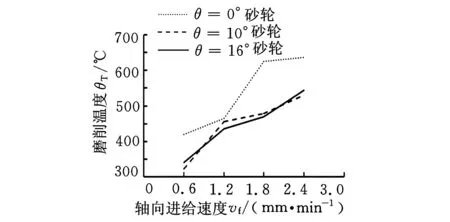

實驗3磨削參數為:α=0.5°,ap=0.05 mm,vs=45 m/s,取變量vf分別為0.6 mm/min、1.2 mm/min、1.8 mm/min、 2.4 mm/min。由實驗3數據可得到工件軸向進給速度vf對磨削溫度的影響曲線,如圖8所示。

圖8 工件軸向進給速度vf對磨削溫度的影響

從圖8可知,隨著工件軸向進給速度的增大,溫度曲線呈遞增趨勢,當進給速度大于1.2 mm/min時,曲線上升趨勢相對緩慢。工件軸向進給速度增大,磨削功率增大,砂輪與工件間的作用力增大,摩擦加劇,產生更多的熱量,從而升高了磨削溫度。

3.4砂輪速度vs對磨削溫度的影響

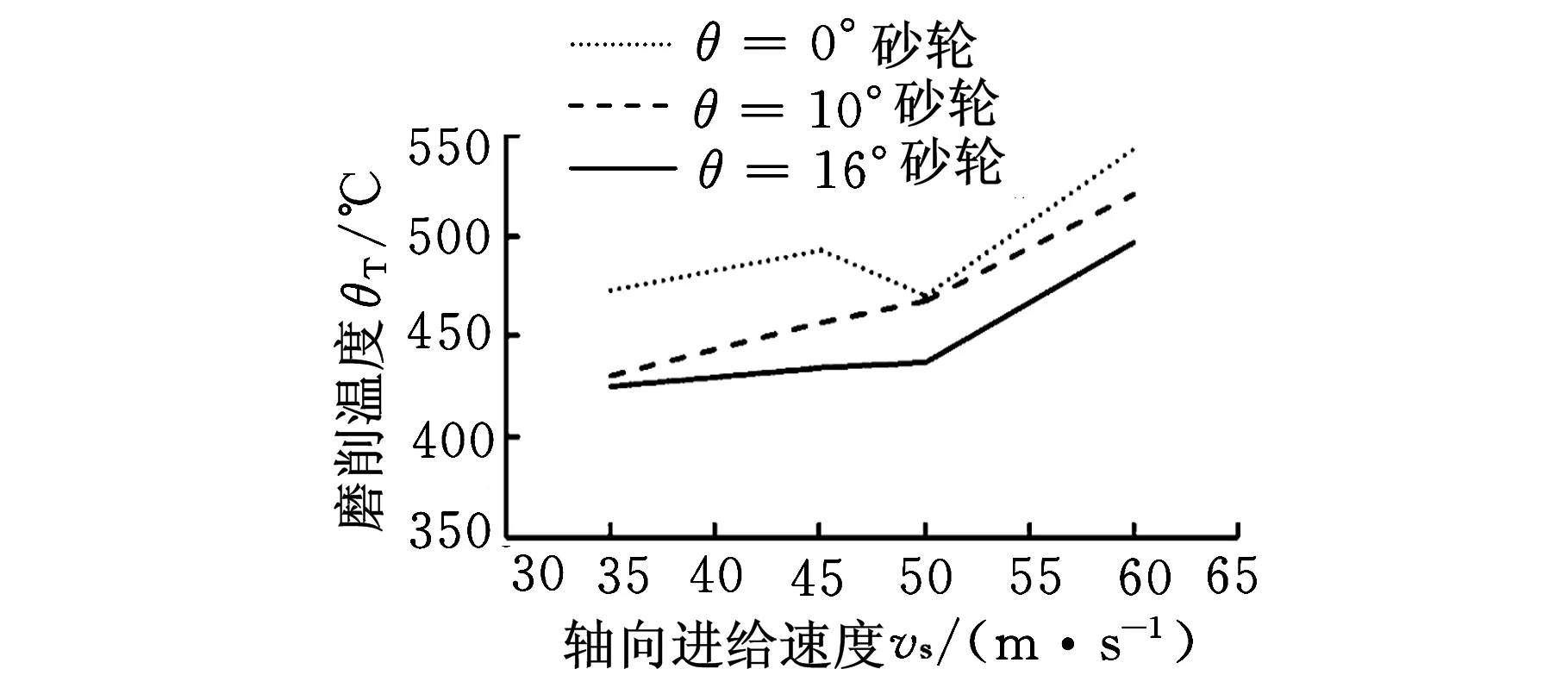

實驗4磨削參數為:α=0.5°,ap=0.05 mm,vf=1.2 mm/min,取變量vs分別為35 m/s、45 m/s、50 m/s、60 m/s。由實驗4數據可得到砂輪速度vs對磨削溫度的影響曲線,如圖9所示。

圖9 砂輪速度vs對磨削溫度的影響

從圖9可知,隨著砂輪速度的增加,磨削溫度曲線呈上升趨勢。砂輪速度增大,單位時間內工作磨粒數增多,磨屑分割得更細,同時產生耕犁及滑擦作用的磨粒數增多,導致摩擦加劇,產生的熱量增多,從而使得磨削溫度升高。

三片砂輪中θ=16°的砂輪磨削溫度最低,θ=10°的砂輪磨削溫度稍高些,θ=0°的砂輪磨削溫度最高。這是由于粗磨區傾角θ的存在使切屑更容易排出磨削區,從而減少了磨屑堆積現象。因砂輪與工件的接觸區域變小,磨削時的整體磨削力減小,磨削過程更平穩,因而磨削溫度也有所降低。

4 結論

(1)點磨削偏轉角α的正負對溫度影響不大,對磨削區溫度的影響主要取決于其絕對值的大小。隨著偏轉角α絕對值增大,溫度值整體上呈遞減趨勢。

(2)隨著磨削深度的增大,磨削溫度不斷升高。隨著工件軸向進給速度的增大,磨削溫度呈遞增趨勢。隨著砂輪速度的增大,磨削溫度也逐漸升高。

(3)粗磨削區傾角θ的存在降低了磨削溫度,θ=16°的砂輪磨削溫度最低,θ=0°的砂輪磨削溫度最高。

[1]鞏亞東,仇健,李曉飛,等.超高速點磨削相關機理研究[J].機械工程學報,2010,46(17):172-178.

Gong Yadong,Qiu Jian,Li Xiaofei,et al.Study on the Correlative Mechanism of Super High-speed Point Grinding[J].Journal of Mechanical Engineering,2010,46(17):172-178.

[2]徐鴻鈞.磨削溫度的測量技術[J].磨料磨具與磨削,1986,36(6):11-15.

Xu Hongjun.Grinding Temperature Measurement Technology[J].Diamond & Abrasives Engineering,1986,36(6):11-15.

[3]Malkin S.磨削技術理論與應用[M].蔡光起,鞏亞東,宋貴亮,譯.沈陽:東北大學出版社,2002.

[4]Quo C,Malkin S.Heat Transfer in Grinding[J].Journey of Materials Processing & Manufacturing Science,1992,1(1):16-27.

[5]Kuriyagawa T,Syoji K,Ohshita H.Grinding Temperature within Contact Arc between Wheel and Workpiece in High-efficiency Grinding of Ultrahard Cutting Tool Materials[J].Journal of Materials Processing Technology,2003,136(1):39-47.

[6]張國華.超高速磨削溫度的研究[D].長沙:湖南大學,2006.

[7]Rowe W B,Morgan M N, Black S C E.A Simplified Approach to Control of Thermal Damage in Grinding[J].Annals of the CIRP,1996,45(1):299-302.

[8]Chen Xun,Rowe W B.Analysis and Simulation of the Grinding Process—Part I:Generation of the Grinding Wheel Surface[J].International Journal of Machine Tools and Manufacture,1996,36(8):871-882.

[9]Rowe W B,Black S C E,Mills B,et al.Experimental Investigation of Heat Transfer in Grinding[J].CIRP Annals-Manufacturing Technology,1995,44(1):329-332.

[10]孫麗,宦克為,邸旭,等.距離對紅外熱像儀測溫精度的影響及校正方法研究[J].長春理工大學學報(自然科學版),2008,31(1):33-35.

Sun Li,Huan Kewei,Di Xu,et al.Research on the Influence Upon Accuracy of IR Thermal Temperature Measuring in Distance and Correction Method[J].Journal of Changchun University of Science and Technology(Natural Science Edition),2008,31(1):33-35.

[11]張先明.紅外熱像儀測溫功能分析[J].激光與紅外,2007,37(7):648-649.

Zhang Xianming.Study on the Measurement Temperature Function of Infrared Imaging System[J].Laser & Infrared,2007,37(7):648-649.

[12]Hwang J H, Kompella S, Chandrasekar S. Measurement of Temperature Field in Surface Grinding Using Infrared(IR) Imaging System[J].ASME Transactions Journal of Tribology,2003,125:377-383.

(編輯袁興玲)

Study on Effects of Novel Point Grinding Wheels Processing Parameters on Grinding Temperature

Yin Guoqiang Gong Yadong Wang Chao Cui Quan

Northeastern University,Shenyang,110819

A vitrified bond CBN point grinding wheel with coarse grinding area slope angleθwas presented.The removing rate of new grinding wheels is higher and the machining accuracy is better than that of conventional wheels.The theory of grinding heat generation and distribution and infrared temperature measurement were studied.These wheels with different coarse grinding area slope angleθwere used to grind the stepped shaft of QT700 with a series of grinding parameters.Thermovision A40M were used to measure the grinding contact area temperature.The effects of different grinding parameters such as deflection angleα, grinding depthap,workpiece axial feed ratevfand wheel speedvson grinding temperature were generalized.In the same group of grinding parameters,the effects of these different wheels on grinding temperature were contrasted.

coarse grinding area slope angle;point grinding;grinding parameter;grinding temperature

2013-07-31

國家自然科學基金資助項目(51075064,51205053)

TG580.6DOI:10.3969/j.issn.1004-132X.2015.06.002

尹國強,男,1983年生。東北大學機械工程與自動化學院博士研究生。主要研究方向為磨削與精密加工。發表論文10余篇。鞏亞東,男,1958年生。東北大學機械工程與自動化學院教授、博士研究生導師。王超,男,1986年生。東北大學機械工程與自動化學院博士研究生。崔權,男,1986年生。東北大學機械工程與自動化學院碩士研究生。