基于Deform3D的齒輪高速干式滾切過程模型及性能分析

周 力 曹華軍 陳永鵬 楊 瀟

重慶大學機械傳動國家重點實驗室,重慶,400044

基于Deform3D的齒輪高速干式滾切過程模型及性能分析

周力曹華軍陳永鵬楊瀟

重慶大學機械傳動國家重點實驗室,重慶,400044

齒輪高速干式滾切工藝取消了切削油/液的使用,是一種綠色高效的齒輪制造工藝,其成形過程分析是提升該滾齒工藝性能的有效途徑。基于金屬切削工藝仿真軟件Deform3D建立了齒輪高速干式滾切過程的有限元仿真模型;進行了齒輪高速干式滾切材料去除過程的數值仿真分析,獲得了不同參數條件下齒輪高速干式滾切過程中切屑的變形規律,以及切削力與切削溫度的分布規律,分析并確定了影響滾切性能的主要參數。研究結果為齒輪高速干式滾切工藝參數優化提供了理論和方法支撐。

高速干式滾切;仿真;過程模型;性能分析

0 引言

齒輪高速干式滾切工藝是滾齒加工工藝的發展方向,相比于傳統濕式滾切工藝,它消除了切削油/液使用導致的生態環境污染和工人職業健康危害等問題,同時具有高效率、低能耗的特點,是一種綠色環保的齒輪制造工藝[1-2]。但是,由于對齒輪高速干式滾切過程及性能特征研究的不足導致企業在實際生產過程中面臨諸多問題,從而未能充分發揮齒輪高速干式滾切工藝的優勢,因而亟需對該問題展開研究。齒輪高速干式滾切基于展成原理,由一系列切削刃斷續切削成形,成形過程復雜。傳統車間實驗和數學解析方法成本高、實施難度大、周期長、計算復雜且研究目標單一,而有限元仿真分析方法具有成本低、耗時短、精確直觀和條件可控的特點,在工程實踐中獲得了廣泛的應用。

針對金屬切削加工過程及性能分析,國內外專家學者利用有限元分析軟件Deform3D開展了廣泛研究,并在金屬切削規律和工藝參數優化等方面取得了成果。Bouzakis等[3]進行了滾齒仿真研究,對滾切工藝參數進行了優化。Friderikos等[4]研究了滾切過程中切屑沖擊對刀刃邊緣崩刃現象的影響,建立了滾齒切屑沖擊理論。Attanasio等[5]研究了車削加工過程中刀具的磨損,并建立了刀具磨損量的預測方法。黃美霞等[6]開展了高速車削加工過程仿真研究,其研究結果對車削工藝效果的預測和優化具有現實的指導意義。高興軍等[7]研究了麻花鉆鉆削過程中切屑形成過程、鉆削力大小和鉆削溫度的分布情況以及麻花鉆主要幾何參數對不銹鋼鉆削性能的影響規律,分析了切削用量對不銹鋼鉆削軸向力的影響規律,得到了鉆削溫度場和鉆頭磨損情況。宋健[8]開展了發動機缸體鉆削仿真研究,并對發動機缸體鉆削工藝和參數進行了優化。

與一般切削加工相比較,齒輪高速干式滾切工藝涉及復雜的成形運動關系及幾何成形過程。本文基于齒輪滾切原理,利用數學計算軟件Mathematica和三維建模軟件Pro/E建立齒輪高速干式滾切的運動關系和實體模型,并使用金屬切削工藝仿真軟件Deform3D開展齒輪高速干式滾切過程模型及性能分析研究,通過結合工藝仿真實驗和車間實驗研究齒輪高速干式滾切過程中的切屑變形規律、切削力與應力分布和溫度分布,對比研究分析干/濕式滾切下工件和刀具的溫度變化規律。該研究可為高速干切滾齒機床熱變形和工藝參數優化等提供支撐。

1 齒輪高速干式滾切過程仿真模型

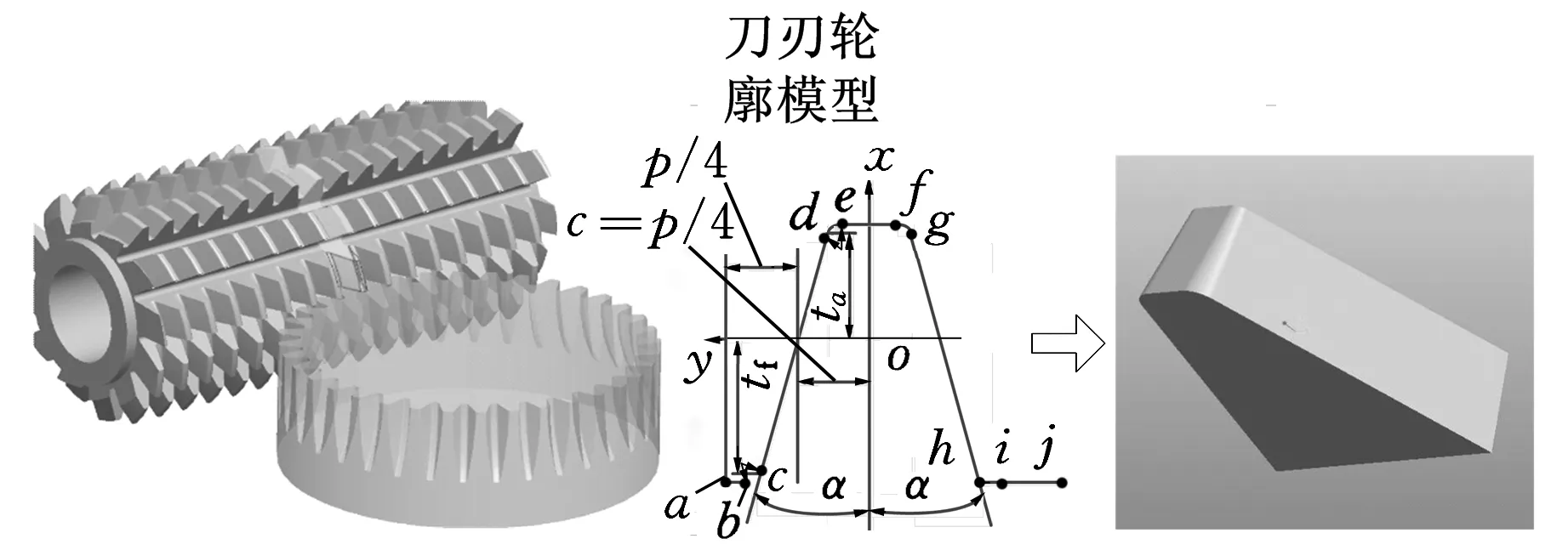

1.1滾切模型及運動關系

齒輪滾切過程等效于一對相錯軸漸開線圓柱齒輪嚙合過程。基于展成原理,滾刀與工件齒輪按一定傳動比回轉過程中,由分布在滾刀基本蝸桿曲面上的一系列切削刃切除材料最終包絡出漸開線齒形。同時,滾刀沿齒輪軸向進給加工出齒輪全齒寬。齒輪滾切屬于多刃斷續非自由斜角切削,其成形過程與滾刀刀齒的幾何結構、滾切運動關系相關,且每一個刀齒都將在已形成的齒槽實體上切除一部分材料形成新的齒槽實體。根據上述分析,基于Deform3D的齒輪高速干式滾切仿真實體模型和運動關系模型的建立過程如圖1所示。

(a)齒輪滾切(b)刀齒建模

(c)齒槽建模(d)Deform3D滾齒仿真圖1 基于Deform3D的齒輪高速干式滾切仿真實體模型及運動關系模型的建立

1.1.1滾刀單齒建模

滾刀由形狀相同的一系列刀齒按規律分布在其基本蝸桿螺旋面上形成。滾切過程中,各刀齒根據滾切原理相繼從齒坯上斷續切除材料,最終包絡形成齒輪齒面,如圖1a所示。對齒輪高速干式滾切過程的研究可以針對各個刀齒進行仿真分析,由于各刀齒幾何形狀一致,因此滾刀建模可以簡化為滾刀單齒建模。基于Pro/E三維建模軟件,根據滾刀軸向齒形建立前刀面輪廓,并結合滾刀后面與前面的角度關系通過混合拉伸可得到滾刀單齒的三維實體模型,如圖1b所示。

1.1.2齒槽建模

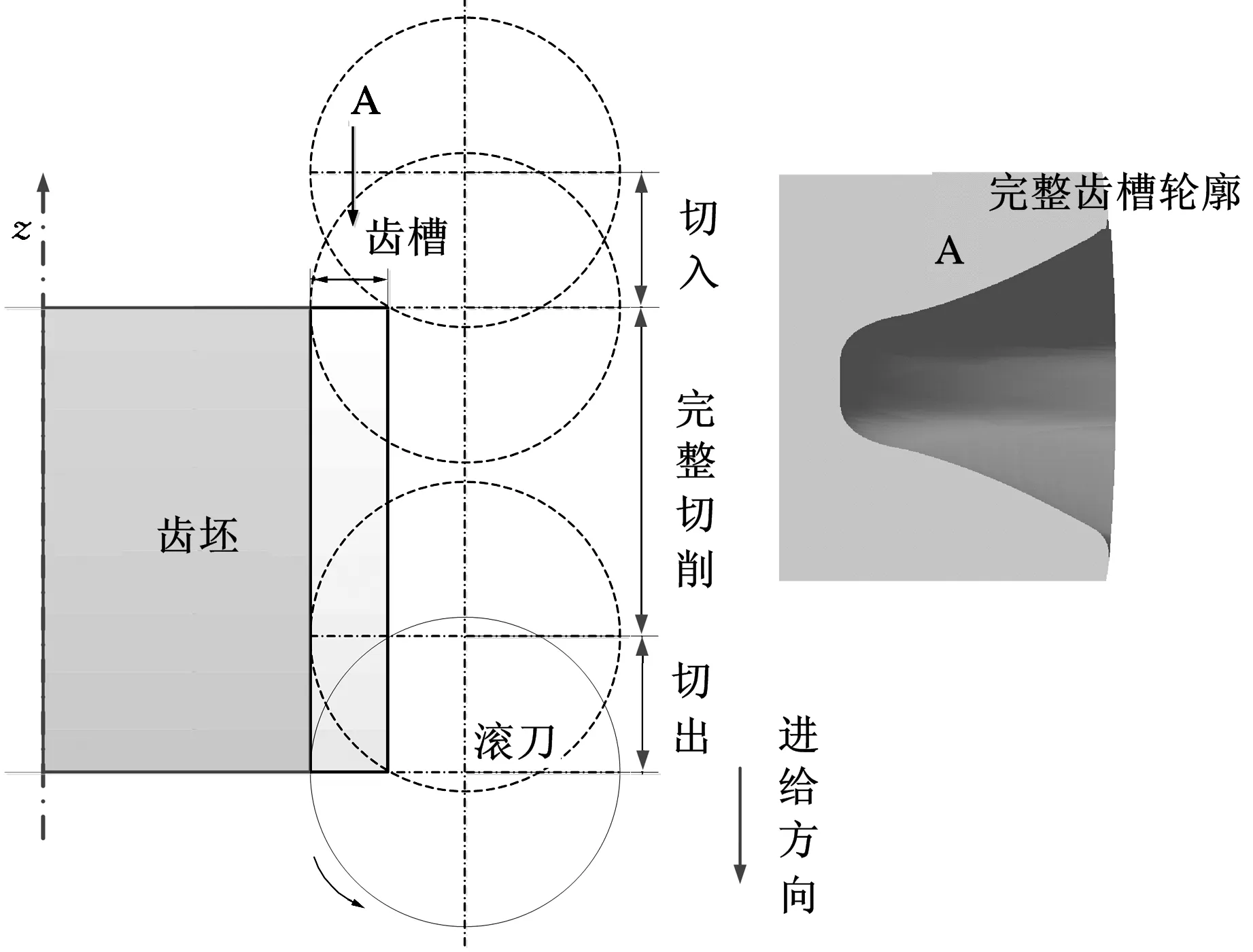

當滾刀沿工件軸向進給到某一位置時,隨著滾刀與齒輪工件相對回轉,分布在滾刀基本蝸桿螺紋上的刀齒包絡出齒輪齒形并形成齒槽。根據滾刀的進給位置,將齒槽的形成過程分為三個階段,如圖2所示:第一階段為切入過程,指滾刀接觸齒坯開始切削,直到齒坯頂部被切出完整的齒槽輪廓(圖2);第二階段為完整切削過程,指第一階段結束直到滾切形成齒輪全齒寬的階段;第三階段為切出過程,指第二階段結束直到滾刀脫離與齒坯接觸。本文主要研究切削刃軌跡和工件接觸長度保持不變的完整切削狀態,該狀態下齒槽形狀特征為:已經出現一段完整的齒槽輪廓,但還未切到齒坯底部,如圖2所示。

圖2 齒槽成形三階段

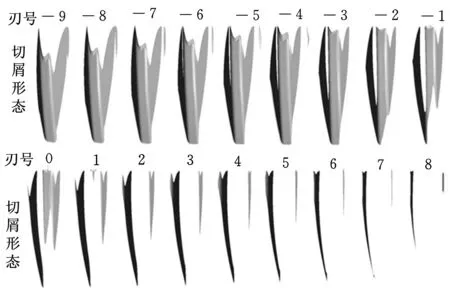

在完整切削過程中,不同刀齒對應的齒槽形狀各不相同。根據滾刀和齒輪幾何參數及其相對運動關系,利用數學計算工具Mathematica編寫滾切加工運動關系計算程序,獲取了滾刀切削刃的滾切運動空間軌跡曲面簇。該曲面簇確定了被去除材料實體(未變形切屑)和成形齒槽的分割界面。與三維建模工具Pro/E相結合,得到了滾刀不同單齒的切屑幾何模型(圖3)及切除相應材料后形成的齒槽實體模型(圖1c)。

圖3 不同刀齒切除材料的幾何形狀

滾刀上每個刀齒與對應齒槽都有一個相對的空間位置和運動關系,建立滾刀單齒和齒槽的滾切運動模型,將其在Deform3D軟件中實現,可得到基于Deform3D的滾切過程仿真模型,見圖1d。

1.2仿真理論

1.2.1材料的本構關系模型

在利用Deform3D進行金屬切削加工工藝仿真的應用過程中,工件材料與斷裂準則密切相關,考慮到齒輪材料為25CrMo4,其對應斷裂準則選擇Johnson-Cook模型:

(1)

1.2.2滾刀-切屑之間的摩擦特性模型

在滾切加工過程中,滾刀-切屑之間的高壓高溫特性使得傳統的庫侖摩擦模型不再適用于描述滾刀與切屑之間的摩擦特性。Stick-Slip摩擦模型認為滾刀-切屑之間的摩擦特性與切屑速度有關,在黏滯階段產生較大的摩擦力。工藝仿真實驗選擇Deform3D提供的剪切摩擦模型:

fs=μk

(2)

式中,fs為摩擦力;k為剪切屈服應力;μ為摩擦因數。

1.2.3分離準則

在進行金屬切削工藝仿真時,分離準則是決定切削所產生的力和切削溫度的基本準則。分離準則是指當張力作用在結合點上的節點時,節點的變化情況。Deform3D切削仿真用到的分離準則為:當接觸節點受到的張力或者壓力大于0.1時接觸點就會產生分離。

2 實驗結果與分析

在對齒輪高速干式滾切工藝進行工藝仿真分析時,由于工件材料的塑性變形大,切削區發生流動,導致網格單元退化、畸變,需要在仿真過程中不斷地對網格重新進行劃分。完成前處理后,進入數值計算階段,該過程由計算機依據Deform3D既定算法自動求解完成,通過后處理獲得切屑變形、切削力和應力分布、刀具與工件接觸區域溫度場分布等結果。本研究分別對典型工況下的車間加工齒輪高速干式滾切和傳統濕式滾切進行了仿真和對比分析。

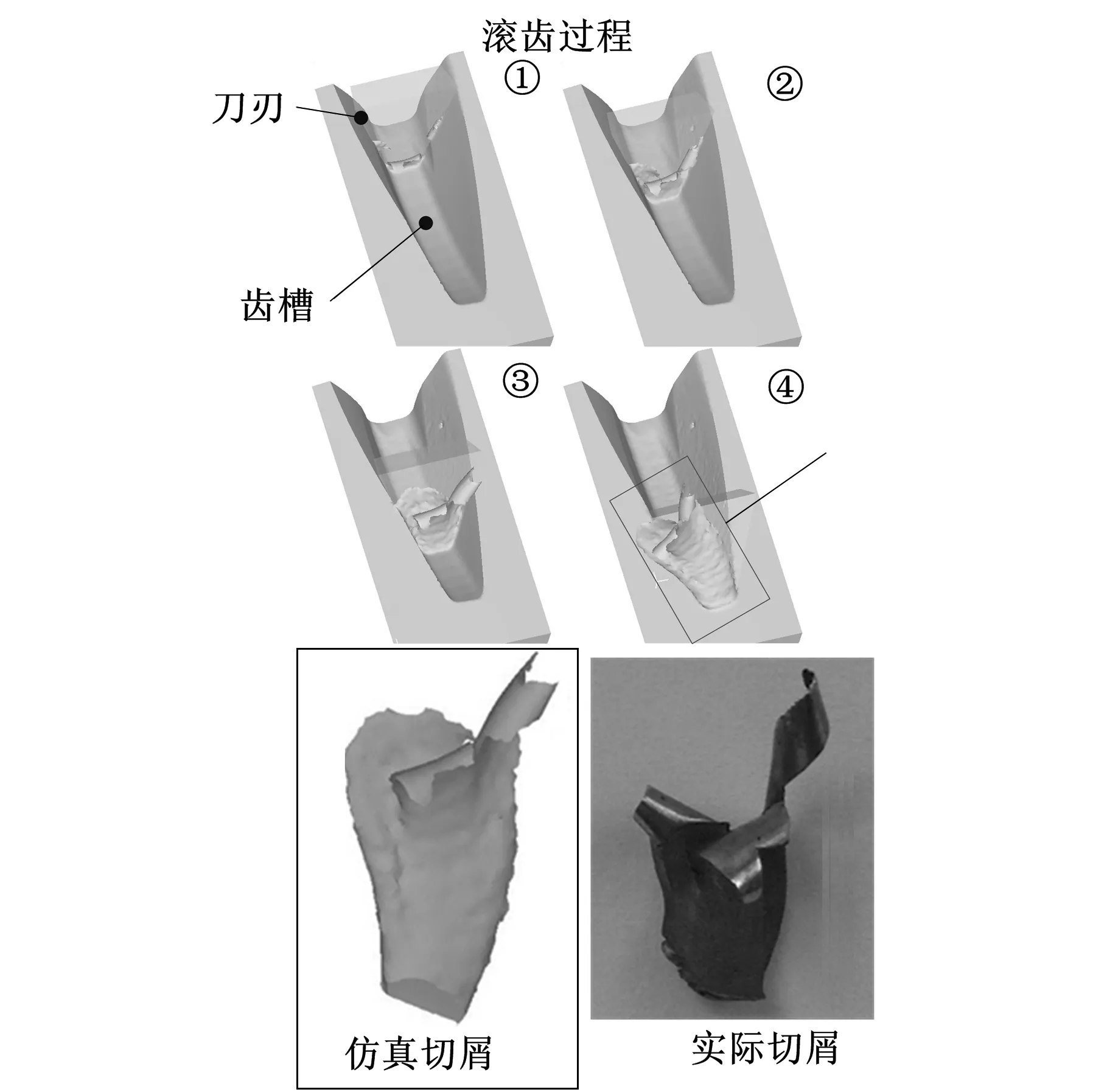

2.1切屑變形

在1.1節中基于數學計算工具Mathematica與三維建模軟件Pro/E建立了各刀齒切除材料(未變形切屑)的實體模型(圖3),在實際滾切過程中,由于受熱力耦合作用,材料將產生塑性變形。通過整理車間實驗產生的切屑發現,大量相似形狀的切屑重復出現,其主要原因是在完整滾切過程中滾刀在各個進給位置包絡齒形時切除的材料(圖3)一致。圖4所示為仿真結果和實際滾切形成的切屑形態對比,兩種方式得到的切屑形態十分相似,有效驗證了仿真結果的可靠性。圖4中,模數m=4 mm,壓力角α=20°,螺旋角β=0°,槽數ni=9,齒數比Z1∶Z2=1∶36,進給速度f=100 mm/min,滾刀轉速n=600 r/min,刀具材料為M35/TiCN,工件材料為25CrMo4。

圖4 Deform3D仿真-7號刀齒切屑形成過程及切屑對比

2.2滾切過程切削力與切削應力

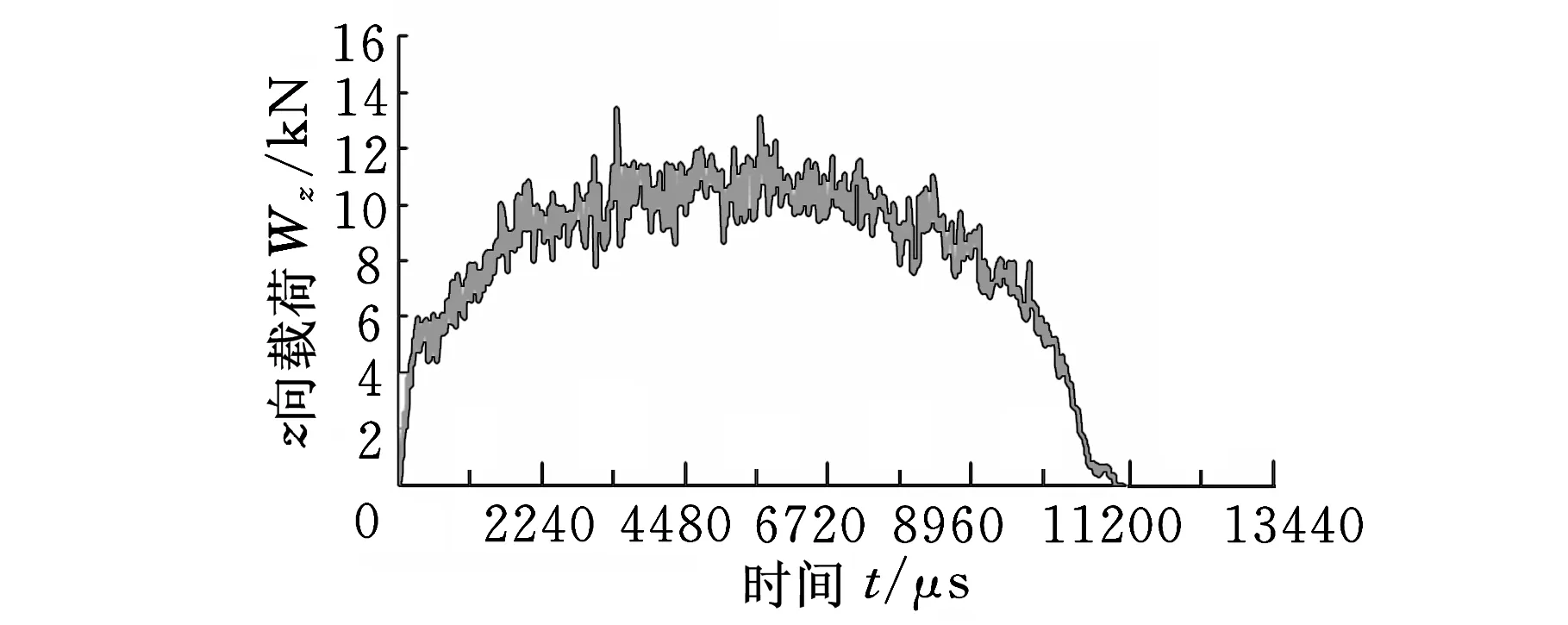

由Deform3D工藝仿真實驗結果可以獲得滾切過程中的載荷圖。圖5所示為工件z方向的切削力載荷,圖5中,各項參數及材料同圖4,可以看出,在進入切削的瞬間滾刀單齒的切削力急劇增大,這表現為滾切過程中的切削力沖擊。此外,滾切過程中切削力曲線并不光滑,而是在一定振幅范圍內高頻波動的曲線,這是因為高速滾切過程中材料軟化不均勻和變形不均勻。

圖5 z方向的切削力載荷(-4號刀齒)

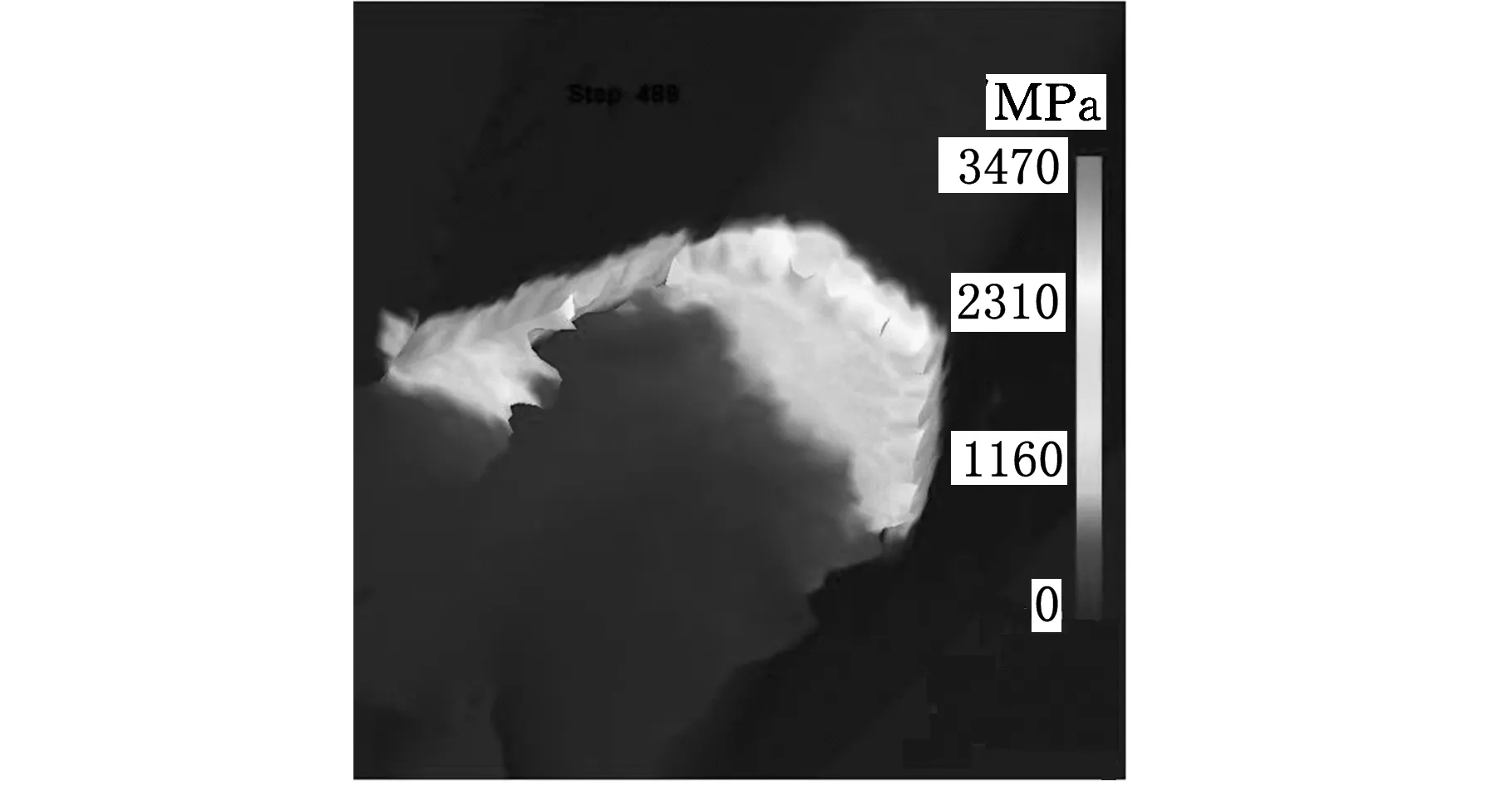

(a)應力分布云圖

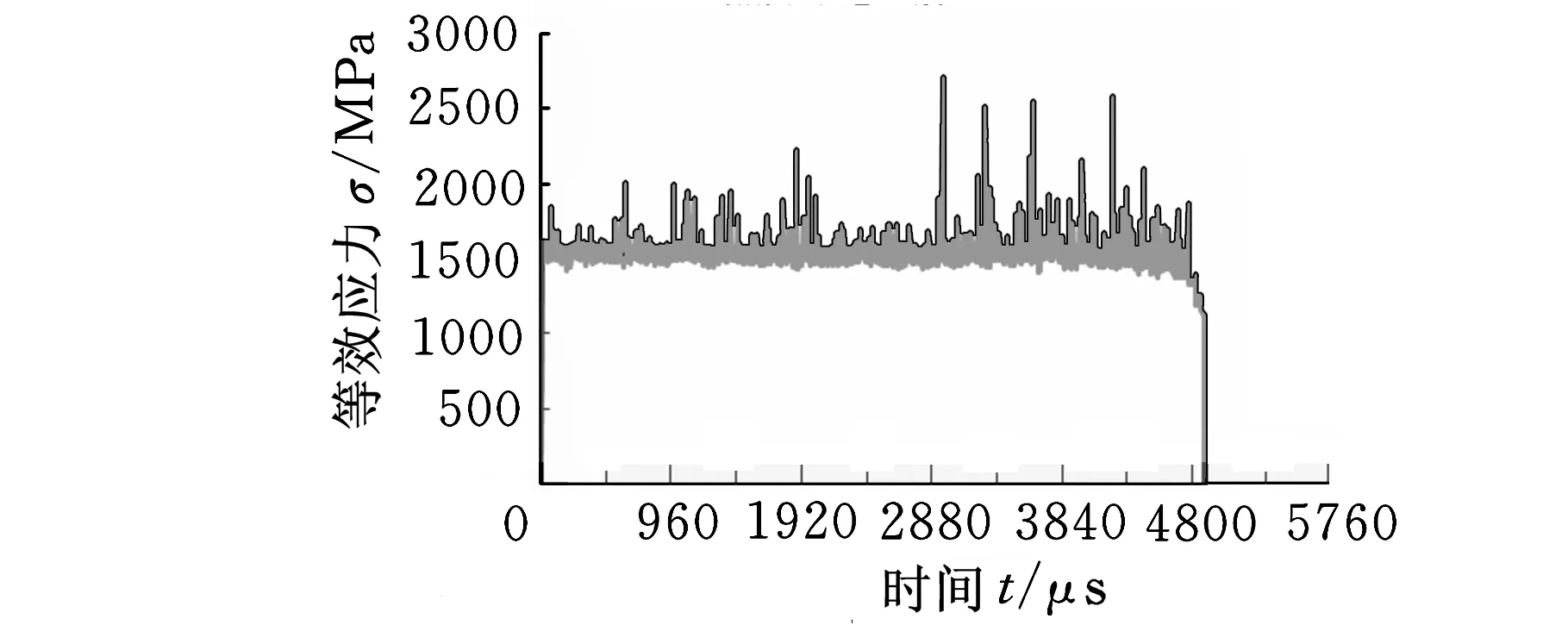

(b)刀具接觸區瞬時最大等效應力(n=600 r/min,工件材料25CrMo4)

(c)刀具接觸區瞬時最大等效應力(n=900 r/min,工件材料25CrMo4)

(d)刀具接觸區瞬時最大等效應力(n=900 r/min,工件材料45鋼)圖6 應力分布(-4號刀齒)

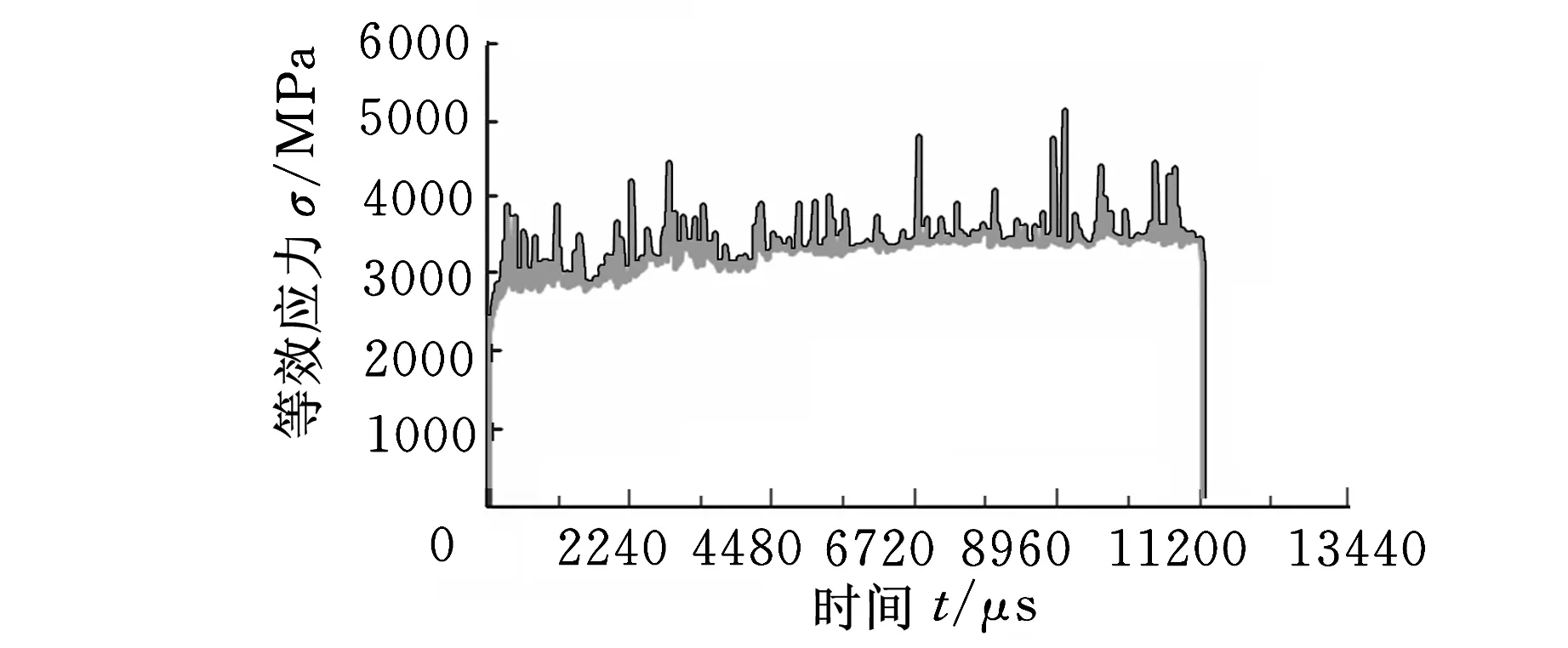

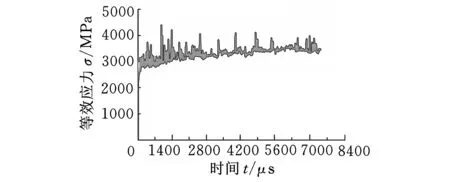

圖6為應力分布圖,圖6中,除滾刀轉速、工件材料外,其他各項參數及刀具材料與圖4相同。圖6a說明應力主要集中在刀刃與工件接觸的位置,圖6b說明應力與切削力一樣呈現高頻振動現象。在整個滾切過程中應力值在相對較小幅度內變化,趨勢平緩。改變滾切速度后,應力值基本保持不變(圖6b、圖6c),但是在改變工件齒輪材料后應力值發生變化(圖6d),說明滾切速度對應力的影響較小,影響切削應力的主要因素是工件的材料。

在干/濕式滾切實驗中,兩者的瞬時最大應力值基本一致,說明在齒輪材料相同的情況下,滾切過程中其他滾切參數不影響滾切應力值的大小。切削力的大小主要與切屑厚度即刀具與工件的接觸面積相關。在切削相同材料、切下相同厚度的切屑時,切削力做功(P=Fvc,F為切削力,vc為切削力方向的切削速度)與速度相關,在相同的切削時間內,高速干式滾切做功大于傳統滾切做功,使得高速干式滾切中切屑和工件的溫度上升較快。

2.3切削區溫度場

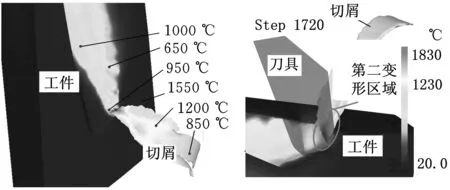

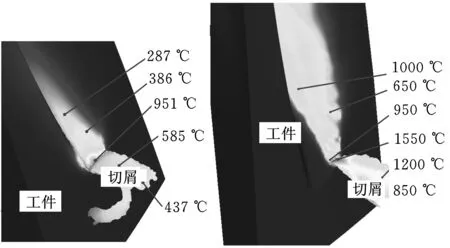

圖7為工藝仿真實驗獲得的切削區溫度分布云圖,圖7中,m=2 mm,α=20°,β=20°,ni=17,Z1︰Z2=3︰35,f=2 mm/r,n=900 r/min,刀具材料為M35/TiCN,工件材料為25CrMo4。在不同區域切屑平均溫度比工件平均溫度高,尤其是在切削第二變形區域,切屑溫度遠高于工件上與其對應分離位置的溫度,這是由于第二變形區域內工件材料變形量和滾刀-工件間的摩擦力都很大,是發熱最集中的區域。由圖7可知,切屑是切削熱的主要載體,高載熱的切屑在重力作用下脫離切削區域進入機床并由排屑系統帶出機床,將直接影響機床床身的溫升,因此,合理的排屑系統對于高速干式滾切加工機床的設計十分必要。

(a)切削區域溫度分布云圖(b)剪切變形區溫度圖7 切削區溫度分布云圖(-2號刀齒)

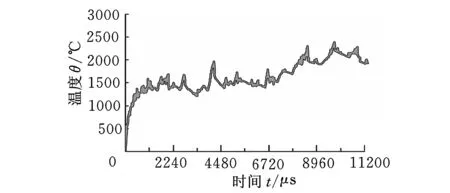

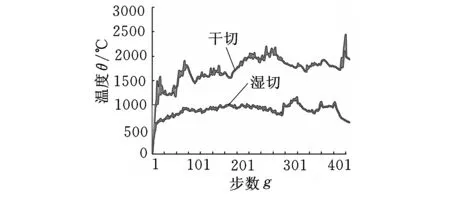

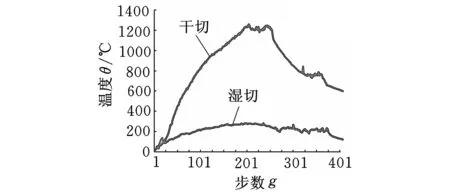

對仿真結果進行后處理后獲得切屑瞬時最高溫度曲線(圖8a)和滾刀刀刃瞬時最高溫度曲線(圖8b),圖8中的切削參數、齒輪參數、刀具材料和工件材料同圖4。對比切屑和滾刀刀刃瞬時最高溫度可知,滾刀刀刃溫度遠低于切屑溫度,其主要原因是滾刀TiCN涂層材料的傳熱系數小、摩擦因數小,由第二變形區塑性變形和刀齒前刀面與材料摩擦產生的熱量不能及時傳遞到刀齒上。此外,工件接觸變形區域在很短的時間內就達到了較高的溫度,局部最高溫度接近材料的熔點,此時材料不能保證其紅硬性,很容易被切掉,而滾齒刀刃由于涂層傳熱系數小和摩擦因數小的特性,溫度上升很慢,故依舊能夠保證刀具的紅硬性而具有良好的切削性能,這也是能夠實現齒輪高速干式滾切的一個重要條件。

(a)切屑瞬時最高溫度曲線

(b)刀刃瞬時最高溫度曲線圖8 溫度曲線

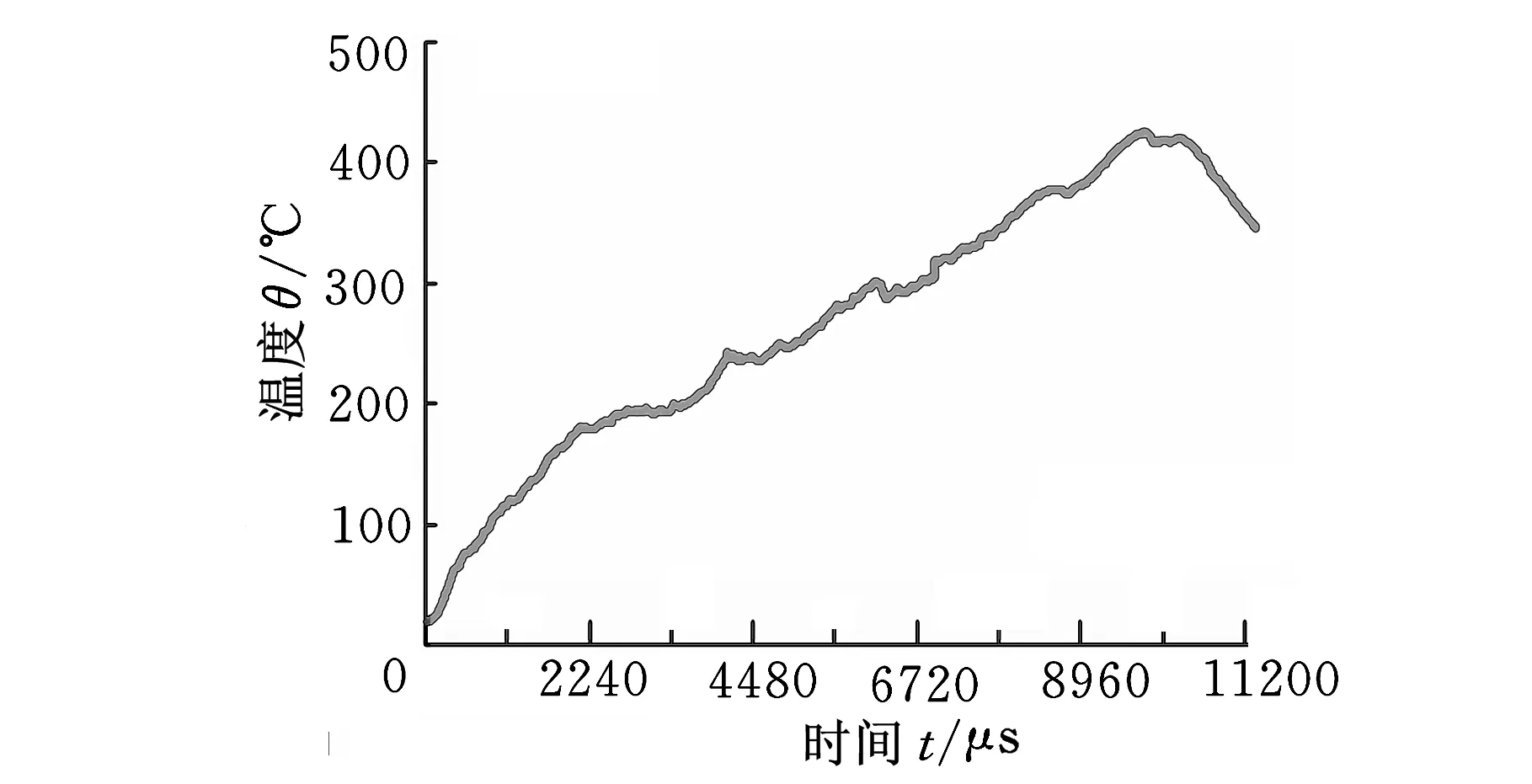

圖9為干/濕式滾切下工件和刀具在切削區域的溫度分布云圖和瞬時最高溫度曲線。圖9中,干切條件為:m=2 mm,α=20°,β=20°,ni=17,Z1∶Z2=3∶35,f=2 mm/r,n=900 r/min,M35/TiCN,25CrMo4,-2號齒;濕切條件為:m=2 mm,α=20°,β=20°,ni=14,Z1︰Z2=3︰35,f=1.6 mm/r,n=100 r/min,M35/TiCN,25CrMo4,-1號刀齒。高速干式滾切和傳統濕切都是在刀刃和工件的接觸區域即切屑變形區域溫度最高,但由于切削液的冷卻作用,傳統濕切的溫度明顯要低于高速干式滾切的溫度。同理,由于缺少切削液的冷卻作用且處于高速條件下,切削熱易短時間內在切削區聚集,造成高速干式滾切下滾刀刀刃上瞬時最高溫度也比傳統濕切滾刀刀刃瞬時最高溫高出2~3倍。

(a)濕切溫度場(b)干切溫度場

(c)工件切削區域瞬時最高溫度對比

(d)刀刃瞬時最高溫度對比圖9 干/濕式滾切溫度曲線對比

通過對齒輪高速干式滾切和濕式滾切的切削性能對比,并結合前面對切削力的研究,發現齒輪實驗高速干式滾切工藝對床身穩定性、排屑性能和刀具涂層性能的要求都遠遠超過了傳統濕切滾齒。

3 結論

(1)面向綠色高效的齒輪高速干式滾切工藝,建立了基于Mathematics、三維實體建模和Deform3D的齒輪高速干式滾切過程仿真模型,該模型可以為齒輪高速干式滾切工藝分析提供有效的方法支持,從而為工藝參數優化提供理論和方法支撐。

(2)進行了實驗和仿真分析,仿真得到的切屑形態與實際滾切形成的切屑形態十分相似,從側面驗證了仿真實驗方法的可靠性。

(3)不同切削速度條件下,滾切相同工件材料產生的滾切力相近,因此工件材料的力學性能是影響滾切力的主要因素。

(4)由于缺少切削油/液的冷卻作用,高速干式滾切條件下滾刀刀齒最高溫度為傳統濕式滾切的2~3倍,該結果說明高速干切滾刀的熱學性能是保證該工藝實現的重要條件。

[1]陳永鵬, 曹華軍, 李先廣,等.高速干切滾齒機床熱變形誤差模型及試驗研究[J].機械工程學報,2013,49(7):36-42.

Chen Yongpeng,Cao Huajun,Li Xianguang,et al.Study on Modeling and Experiment of Thermal Deformation Error for High-speed Dry Hobbing Machine[J].Journal of Mechanical Engineering,2013,49(7):36-42.

[2]李先廣,劉飛,曹華軍.齒輪加工機床的綠色設計與制造技術[J].機械工程學報,2009,45(11):140-145.Li Xianguang,Liu Fei,Cao Huajun.Green Design and Manufacturing Technology of Gear Cutting Machine[J].Journal of Mechanical Engineering,2009,45(11):140-145.

[3]Bouzakis K D,Friderikos O,Tsiafis I.FEM-supported Simulation of Chip Formation and Flow in Gear Hobbing of Spur and Helical Gears[J].Journal of Manufacturing Science and Technology,2008(1):18-26.

[4]Friderikos O,Maliaris G,David C N,et al.An Investigation of Cutting Edge Failure due to Chip Crush in Carbide Dry Hobbing Using the Finite Element Method[J].Advanced Manufacturing Technology,2011,57:297-306.

[5]Attanasio A,Ceretti E,Rizzuti S,et al.3D Finite Element Analysis of Tool Wear in Machining[J].Manufacturing Technology,2008,57:61-64.

[6]黃美霞,武文革.基于Deform3D的高速車削加工仿真研究[J].工具技術,2008,42(10):70-73.

Huang Meixia,Wu Wenge.FEM Simulation of High-speed Turning Based on Deform-3D[J].Tool Engineering,2008,42(10):70-73.

[7]高興軍,李萍,閆鵬飛,等.基于Deform3D不銹鋼鉆削機理的仿真研究[J].工具技術,2011,45(4):17-20.Gao Xingjun,Li Ping,Yan Pengfei,et al.Simulation of Stainless Steel Drilling Mechanism Based on Deform-3D[J].Tool Engineering,2011,45(4):17-20.

[8]宋健.基于DEFORM3D的發動機缸體鉆削仿真及切削參數優化[D].大連:大連理工大學,2012.

(編輯蘇衛國)

Process Simulation Model and Performance Analysis of High-speed Dry Gear Hobbing Based on Deform 3D

Zhou LiCao HuajunChen YongpengYang Xiao

State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing,400044

High-speed dry gear hobbing is a kind of green and efficient gear manufacturing process,which eliminated the use of cutting oil/liquid.Analyzing the cutting process of gear hobbing was an effective way to improve its performance.Based on a professional FEM simulation software Deform 3D,a finite element simulation model of the high-speed dry gear hobbing process was established,a numerical simulation of material removal process was achieved,and the law of chip deformation and the distribution of cutting force and temperature were gotten,the main parameters affecting gear hobbing performance were confirmed.The analyses provide an effective support for the optimization of high-speed dry gear hobbing parameters.

high-speed dry gear hobbing;simulation; Deform3D process model;performance analysis

2014-10-22

國家高技術研究發展計劃(863計劃)資助項目(2012AA040107);教育部新世紀優秀人才支持計劃資助項目(NCET-13-0628);國家自然科學基金資助項目(51475058);機械傳動國家重點實驗室科研業務費專項(SKL MT-ZZKT-2012MS01)

TG61DOI:10.3969/j.issn.1004-132X.2015.20.002

周力,男,1989年生。重慶大學機械工程學院碩士研究生。主要研究方向為齒輪高速干式滾切工藝與裝備。曹華軍(通信作者),男,1978年生。重慶大學機械工程學院教授、博士研究生導師。陳永鵬,男,1987年生。重慶大學機械工程學院博士研究生。楊瀟,男,1987年生。重慶大學機械工程學院博士研究生。