基于ANSYS的顎式破碎機減重設計

肖琪聃,吳 珊,陳成方,孫金磊

(信陽師范學院 土木工程學院,信陽 464000)

0 引言

顎式破碎機由美國人布雷克發明,發展至今已有120多年的歷史,隨著當代經濟的快速發展,現已廣泛應用于冶金、采礦、土建、化工、煤炭等領域,且日益發揮著重要作用[1~3]。

目前國內外多家研發公司生產了各種不同系列的顎式破碎機。動顎是顎式破碎機的主要受力部件,在工作過程中承受了較大的載荷,如果其剛度與強度不足或設計不合理,都會出現斷裂,進而影響顎式破碎機的使用壽命[4~7]。在國外,顎式破碎機的設計與優化主要利用數值仿真模擬,研發的顎式破碎機整機性能優良[8]。而在國內,顎式破碎機的研發主要采用對比法, 即首先確定破碎腔的尺寸,然后通過對比,憑借經驗確定截面尺寸和壁厚[9,10]。正是由于這種比較落后的設計手段,使其存在產品笨重、工作性能差、襯板磨損嚴重、機架易破壞、操作不方便等諸多缺陷,這給我國顎式破碎機行業帶來極大的經濟損失。

本文針對某采礦企業進口的BP-1300/950型顎式破碎重要部件—動顎進行有限元分析及輕量化設計,以期得到具有優良力學性能與動態特性的動顎結構,最大限度發揮出材料的力學特性,為企業降低生產成本。在有限元優化分析中,針對這種進口顎式破碎機的研究并不多見,通過本文的研究,可為國內顎式破碎機制造企業在仿真設計方面提供了理論參考。

1 顎式破碎機有限元分析

1.1 顎式破碎機三維實體模型

BP-1300/950型顎式破碎機利用動顎板對物料進行擠壓和彎曲,以此破碎各種硬度的物料,顎式破碎機的示意圖如圖1所示。動顎由鑄鋼整體澆鑄而成,它是顎式破碎機的主要受力構件,也是最易出現斷裂的部位,根據工作時的實際受力情況,其計算簡圖如圖2所示。

圖1 BP-1300/950型顎式破碎機示意圖

圖2 動鄂支架受力簡圖圖

1.2 動顎有限元實體模型

由于動顎具有對稱型,因此為了方便計算可取其一半進行分析,依據設計圖紙尺寸在ANSYS環境中建立動顎的有限元模型,網格類型選用SOLID92(十節點四面體等參數單元)即可滿足計算精度要求,網格劃分后總的節點數為302532個,總單元數為196957個,計算網格模型如圖3所示。

圖3 動顎原結構有限元模型

1.3 動顎材料參數

破碎機動顎采用鑄鋼作為鑄造材料,依據材料手冊資料,其材料參數如表1所示。

表1 破碎機動顎材料參數

1.4 載荷計算及約束條件

1)載荷計算

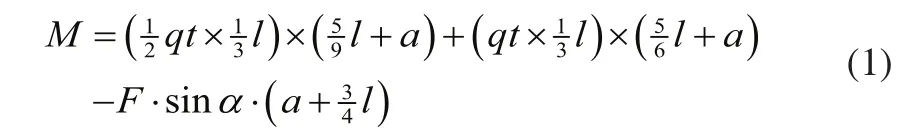

根據圖2所示受力簡圖,利用公式(1)對載荷進行了估算:

同時本研究對破碎礦石進行了抗壓破壞試驗,如圖4所示,由于BP-1300/950型顎式破碎機的受力主要集中在動顎板的1/3面積,因此,結合式(1)與壓縮破壞試驗結果,可確定動顎支架上的載荷集度q=15MPa。

2)約束條件

動顎為對稱結構,對稱邊界條件為動顎與圓柱軸承面固結,動顎底板與底座粘接。

1.5 動顎有限元模擬結果分析

由有限元計算結果提取的等效位移云圖和等效應力

圖4 礦石抗壓試驗

云圖分別如圖5和圖6所示。

圖5 動顎原結構等效位移云圖

圖6 動顎原結構等效應力云圖

由模擬結果可知,動顎變形相對較均勻且整體變形不大,沒有產生彎曲扭轉變形,最大位移量為0.293 mm。在載荷作用下動顎最大等效應力為105.587MPa,遠低于材料的屈服強度極限(230MPa),最大應力出現在動顎凹槽頂端及孔洞的邊緣處,這與實際情況相符。因此可以認為BP-1300/950型顎式破碎機滿足強度與剛度的要求且存在較大富余,由此說明需要對顎式破碎機的動顎進行結構優化分析,從而減輕自重,降低產品造價。

2 動顎輕量化設計

2.1 動顎優化方案

考慮到公司的制造成本及顎式破碎機的整機配套[10],在進行輕量優化設計時,動顎的原始輪廓尺寸不變,在保證強度與剛度的前提下,對動顎的板厚及動顎面板結構進行優化。由原始結構的靜力學分析可知:顎式破碎機滿足破碎強度要求,且有較大強度富余,故可減小動顎的板厚,調整動顎面板結構,動顎輕量化設計方案如表2所示。

表2 動顎減重方案

2.2 動顎減重結構有限元分析

2.2.1 動顎減重結構有限元計算

根據設計圖紙尺寸在ANSYS環境中建立三維幾何模型,依據原結構有限元分析方法建立有限元模型。網格類型選用SOLID92,網格劃分后的總單元數為102146個,計算網格模型如圖7所示。動顎減重結構材料參數、載荷及約束與原結構相同。

圖7 動顎減重結構有限元模型

2.2.2 動顎減重結構有限元計算

由ANSYS有限元計算結果提取動顎減重結構的等效位移云圖和等效應力云圖,分別如圖8和圖9所示。

圖8 減重結構等效位移云圖

圖9 減重結構等效應力云圖

由有限元計算結果可知,改進后的動顎整體變形與原結構相近,最大位移量為0.298mm,最大等效應力為83.357MPa,遠低于材料的屈服強度極限(230MPa),最大應力位置仍處于動顎凹槽頂端及孔洞的邊緣處。通過帶孔和不帶孔模型比較可以看出,減重后的結構在剛度上基本相同,數值上略有上升,但整體剛度不大(最大位移較小),因此對剛度影響不大。在強度上,最大等效應力反而降低了21%,因此從靜態強度意義和節約材料上講減重結構(有孔面板如圖10所示)設計相對優越,且已應用于實際生產中,并表現出良好效果。

圖10 減重動顎結構實體照片

3 動顎優化前后模態分析

為分析結構改進后對其振動特性的影響,本文將計算動顎在動態激勵下的響應,本文選用Block Lanczos法求解動顎的模態。本文分別提取了前12階固有頻率,由模態分析結構可知:優化前后動顎總重量由3867kg下降到3613kg,總重量下降了6.6%;前6階固有頻率均為零或接近于零,后6階固有頻率均有提升,平均提升在8%以上,數值如表2所示。結構優化前后各階主振型整體保持一致,即動顎結構的優化沒有影響振動特性的改變。

表3 動顎優化前后固有頻率(Hz)

4 結論

本文針對BP-1300/950型顎式破碎機進行了輕量化設計,在最大程度降低生產成本的前提下,可在重量減輕6.6%的同時,保證破碎機的破碎效果符合要求。優化前后的力學特性和模態分析表明,在降低動顎總質量的情況下,保證了動顎的強度與剛度,且沒有改變振動形態,在提高破碎機使用壽命及企業競爭力方面獲得了效果。實踐表明,本研究既解決了實際工程問題,又為顎式破碎機新產品的研發提供有益參考。

[1] 戴少生.層壓粉碎機理和倒懸掛細碎顆式破碎機[J].四川水泥,2010(4):4-6.

[2] 郭年琴,郭晟,黃偉平.PC5282顎式破碎機動顎有限元優化設計[J].煤礦機械,2013,34(4):22-24.

[3] 王玉.基于虛擬樣機技術的顎式破碎機工作裝置的運動分析[J].礦山機械,2010,38(11):77-80.

[4] 王彥生,徐紅玉,艾爾肯·艾海提,等.BP900/600型顎式破碎機動顎數值模擬[J].煤礦機械,2010,31(5):87-89.

[5] 王學軍,孫康,陳峰.PE250×400型顎式破碎機機架的模態分析[J].礦山機械,2012(8):64-67.

[6] 呂廷,石秀東,張秋菊,等.基于ANSYS的破碎機機架模態分析[J].機械設計與制造,2008(11):99-11.

[7] 張雪峰,潘永泰.基于ANSYS Workbench的雙齒輥破碎機模態分析[J].煤礦機械,2013(2):105-107.

[8] Hnland G,Szczelina P.Coarse Crushing of Brittle Rocks by Compression[J].Intemational Journal of Mineral Processing,2004,74:209-217.

[9] 黃偉,劉曉輝,黃大明.基于APDL的顎式破碎機機架的有限元分析與優化設計[J].機械設計與制造,2010,(12):47-49.

[10] 郎寶賢,郎世平.破碎機[M].北京:冶金工業出版社,2008.