汽車空調(diào)產(chǎn)品的協(xié)同開發(fā)探討

江宜春

摘要:本文闡述了在電動轎車開發(fā)各個階段中空調(diào)系統(tǒng)性能的關(guān)鍵技術(shù)。隨著汽車技術(shù)的不斷推陳出新,各級供應(yīng)商和整車廠之間的協(xié)同合作日益緊密,特別是新能源汽車的研發(fā)。盡管新能源汽車的發(fā)展起步較晚,全球不同整車廠之間的技術(shù)水平差距相對傳統(tǒng)汽車來說很小。但在現(xiàn)在社會汽車整車及零部件的研發(fā)節(jié)拍還是至關(guān)重要的。作為汽車舒適性的重要零部件空調(diào)系統(tǒng)也是常常成為區(qū)分汽車性能好壞的重要因素之一。因此,汽車廠商非常重視整車的快速制冷,快速加熱和低噪音的空調(diào)性能。

關(guān)鍵詞:新能源;汽車;空調(diào);快速;同步

中圖分類號:G642.0 文獻標(biāo)志碼:A 文章編號:1674-9324(2015)33-0133-04

一、引言

自21世紀(jì)以來,隨著全球各國對能源、環(huán)保等問題的關(guān)注,國內(nèi)外各大汽車企業(yè)和科研機構(gòu)明顯加大對電動汽車研發(fā)的投入力度,各國政府也通過制定各項措施和相應(yīng)的政策以促進新能源汽車的研發(fā)和推廣,使電動汽車的發(fā)展步伐更快,到目前也有部分電動汽車進入批量生產(chǎn),并進入家庭使用階段了[1]。

盡管電動汽車關(guān)鍵零部件技術(shù)的研究日趨成熟,產(chǎn)業(yè)化程度也在日益提高,但由于其涉及一些新技術(shù)的應(yīng)用,特別是電池技術(shù),使其在廣泛應(yīng)用和用戶接受方面還是有很大的差距。而作為電動車的乘坐舒適性和保證電池的使用壽命的空調(diào)系統(tǒng)在電動車整個架構(gòu)中還是起到關(guān)鍵的作用。因此在現(xiàn)在整車開發(fā)的快節(jié)奏中,作為零部件設(shè)計開發(fā)的供應(yīng)商在整個整車開發(fā)流程中在保證產(chǎn)品的性能和整車需求的情況下如何與整車做到協(xié)同開發(fā)是至關(guān)重要的。

二、汽車產(chǎn)品開發(fā)概述

新能源汽車雖然與傳統(tǒng)汽車有較大的區(qū)別,但整個的整車開發(fā)流程中還與傳統(tǒng)汽車差別不大,在目前的技術(shù)水平和人員配置條件開發(fā)一部新能源汽車也需要至少3年的時間,其涉及到市場調(diào)查、公司高層的戰(zhàn)略決策、制定各個系統(tǒng)的目標(biāo)、將目標(biāo)分解到各個系統(tǒng)和部件、制造模型車、各項性能指標(biāo)的檢驗以及制造出汽車過程[2]。

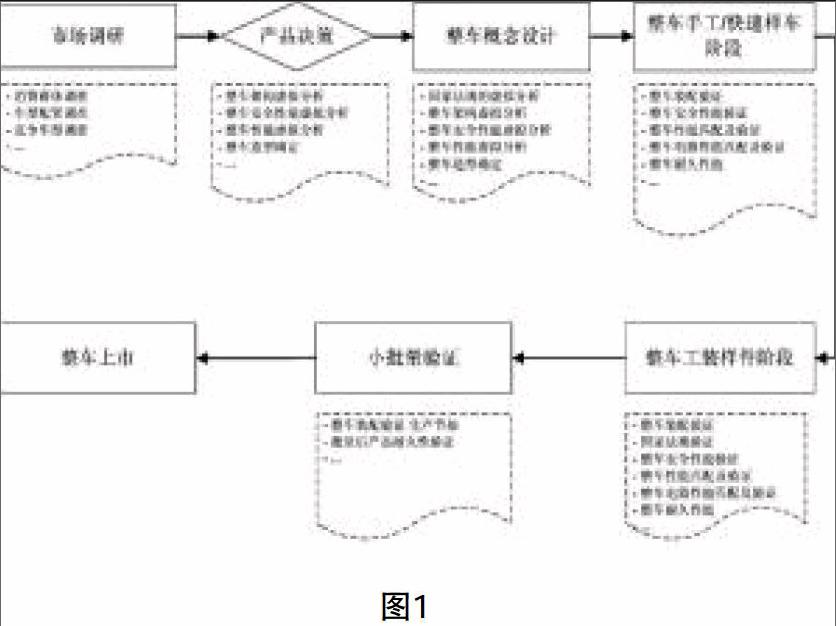

在整車開發(fā)中影響因素很多,但可以歸納為四個方面:顧客的需要、政府的法規(guī)、市場上競爭對手的產(chǎn)品和公司自身的技術(shù)水平。圖1為整車開發(fā)的基本過程及在不同階段的主要工作(虛框內(nèi)的內(nèi)容)。

終端客戶在購買汽車時,會考慮很多性能和可靠性方面的要求,如汽車的款式、外觀、安全性、舒適性、燃油經(jīng)濟性、可靠性、內(nèi)部空間、行李箱尺寸和價格等等。

三、結(jié)合整車開發(fā)的空調(diào)系統(tǒng)開發(fā)流程

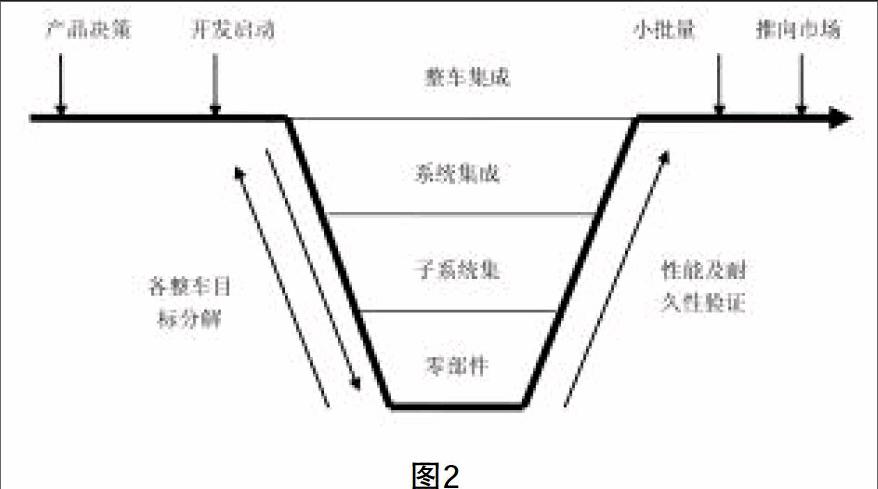

圖1所示的是基本整車開發(fā)過程,但這個過程并沒有體現(xiàn)整車開發(fā)的深度和復(fù)雜性。由于整車最終是由單個零部件組裝而成,因而從整車性能目標(biāo)拆分到系統(tǒng)性目標(biāo),進而拆分到最終可以制造的零部件性能目標(biāo)。圖2可以形象地顯示零部件開發(fā)與整車開發(fā)的關(guān)系,也通常稱之為V型開發(fā)程序。

在實際整車開發(fā)流程中,零部件開發(fā)、系統(tǒng)集成和整車集成這幾個是分不開的,是由整車的目標(biāo)拆分到系統(tǒng),再到零部件的目標(biāo);還是根據(jù)有現(xiàn)有零部件的目標(biāo),進行系統(tǒng)和整車集成后形成整車的目標(biāo)。這得從整個產(chǎn)品開發(fā)的需求,如時間、成本、產(chǎn)品的可靠性以及產(chǎn)品的質(zhì)量目標(biāo)等相關(guān),而并沒有硬性的規(guī)定。也可以在不同的產(chǎn)品開發(fā)階段進行必要的分析后再進行最后確定。

四、不同階段中的協(xié)同開發(fā)

協(xié)同開發(fā)不同于通常意義上的同步開發(fā)(Concurrent Engineering)。同步開發(fā)有兩種含義:其一是在設(shè)計過程中通過工作組和專家把關(guān),同時考慮產(chǎn)品生命周期的各個方面;其二是在設(shè)計階段就可同時進行工藝(包括加工工藝、裝配工藝和檢驗工藝)過程設(shè)計,并對工藝設(shè)計的結(jié)果進行計算機仿真,直至用快速原型法(RPM)并結(jié)合逆求工程(RE)技術(shù)生產(chǎn)出產(chǎn)品的樣件。對于我國汽車企業(yè),更多的應(yīng)用在整車內(nèi)部不同部門不同分公司之間的同步工程,而很難將供應(yīng)商納入該體系之中。因此在此強調(diào)的是整車廠與供應(yīng)商的資源共享,整車廠與供應(yīng)商之間的有效技術(shù)溝通、數(shù)據(jù)溝通、經(jīng)驗交流,其中作為信息溝通平臺的PDM系統(tǒng)是必不可少。

整車廠在產(chǎn)品開發(fā)過程中,其中內(nèi)部的部門也有很多。為了協(xié)同開發(fā)的效率,零部件開發(fā)商在這個開發(fā)組織結(jié)構(gòu)中也成為其中的部門或分支,在整車開發(fā)過程中共享相關(guān)的開發(fā)信息。

(一)在概念設(shè)計階段

作為整車廠在圖1所示的整車概念開發(fā)階段(甚至更早)是將整車的性能指標(biāo)通過各種手段(如CAE,CFD等計算機虛擬分析)分解到各個系統(tǒng)和零部件[3]。在該階段最為空調(diào)系統(tǒng)的開發(fā)商來說,其介入得越早越有利于整車開發(fā)時間的縮短,畢竟空調(diào)系統(tǒng)的開發(fā)上是最熟悉其自身的成熟的產(chǎn)品,而正是這些成熟的產(chǎn)品不但保證其較短的產(chǎn)品開發(fā)周期,而且還能保證產(chǎn)品的可靠性。而在這種協(xié)同開發(fā)中,對空調(diào)系統(tǒng)的開發(fā)商和整車廠來說,相互的產(chǎn)品設(shè)計輸出和輸入是影響產(chǎn)品設(shè)計的正確性和縮短產(chǎn)品開發(fā)周期的重要保證。

該階段整車廠對應(yīng)空調(diào)系統(tǒng)的設(shè)計輸出至少包含以下內(nèi)容:電池的容量(冷卻電池所需要的冷量)、電動壓縮機的規(guī)格、電子電器的通訊要求、乘客艙的制冷量及加熱量、風(fēng)量大小、噪音大小、控制的初步策略和相應(yīng)零部件的空間布置等要求。

空調(diào)開發(fā)生產(chǎn)企業(yè)根據(jù)整車廠的技術(shù)要求將最大化利用其標(biāo)準(zhǔn)件、通用件、過去生產(chǎn)過的零部件或用組合方式或稱為堆積木方式來設(shè)計新產(chǎn)品。當(dāng)然采用這種方法的前提是必須使零部件標(biāo)準(zhǔn)化、通用化,并加強對這些零部件的管理工作。應(yīng)事先規(guī)定每個標(biāo)準(zhǔn)件和通用件的特征及其使用范圍,在進行新產(chǎn)品設(shè)計時,設(shè)計人員可運用優(yōu)選法,選擇適當(dāng)?shù)臉?biāo)準(zhǔn)化以及通用化零部件。設(shè)計時通常可以擬定幾個產(chǎn)品組合方案,通過技術(shù)經(jīng)濟效果分析或采用價值工程分析方法,選擇最優(yōu)組合方案。因此,這種設(shè)計方法最容易實現(xiàn)產(chǎn)品設(shè)計自動化,容易實現(xiàn)利用計算機進行輔助設(shè)計。

當(dāng)然在這個階段,整車廠與空調(diào)系統(tǒng)開發(fā)商的硬軟件資源的相互利用和合理調(diào)配也是很重要的。在概念階段中,計算機的虛擬分析占有大半的工作,整車廠可以利用其整車廠的資源,如CAE,進行分析整車車身的模態(tài)和頻率時,須及時將空調(diào)系統(tǒng)的關(guān)鍵零部件的模態(tài)和頻率分析完成。

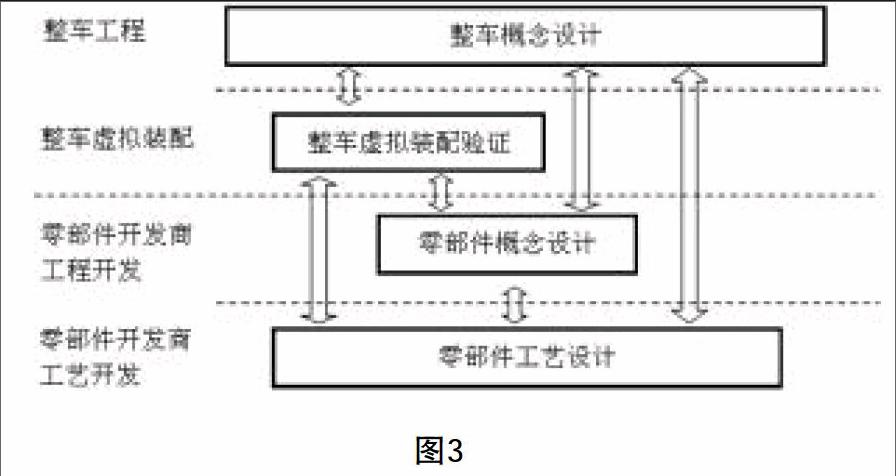

圖3所示是整車開發(fā)與零部件開發(fā)在概念階段各種信息溝通渠道。這些信息溝通可以再PDM中完全可以實現(xiàn),對于產(chǎn)品設(shè)計所用的工具,如CAD、CFD、有限元分析等,虛擬裝配等數(shù)據(jù)資源均可以再PDM數(shù)據(jù)庫中進行共享和調(diào)用。

在概念階段中間,還涉及到系統(tǒng)工程問題,首先需要明確空調(diào)這個系統(tǒng)的范圍,其含有關(guān)鍵零部件:電動壓縮機總成、冷凝器儲液罐總成、空調(diào)管路、空調(diào)暖風(fēng)總成、電加熱器、電池冷卻器總成和控制器組件等等[4];在這個系統(tǒng)開發(fā)中過程,其中零部件與周邊零部件物理上的邊界關(guān)系、電子電器件的連接和電子電器零部件之間的通訊問題將不斷清晰和完善。這就是空調(diào)系統(tǒng)開發(fā)所涉及的比較全面的系統(tǒng)性工程。空調(diào)系統(tǒng)開發(fā)商可以依據(jù)整車廠的初步技術(shù)要求,利用相關(guān)的計算機軟件對制冷劑回路和空氣回路進行性能計算,并可以在軟件中利用相關(guān)的經(jīng)驗數(shù)據(jù)進行初步的系統(tǒng)驗證和匹配;還可以利用相關(guān)的軟件如Matlab進行電子電器控制上虛擬設(shè)計并進行虛擬驗證。

(二)整車手工/快速樣車階段

在概念階段中,主要是采用一系列的虛擬手段和共享平臺進行整車、系統(tǒng)和零部件的性能設(shè)計和驗證。而在整車手工/快速樣車階段,則是通過經(jīng)濟實惠的手段進行工程樣件的制作,并零部件級的樣件進行性能測試,以確定其滿足設(shè)計要求,再在樣車車間進行組裝成整車。在該階段的樣件制作并不過多的考慮其工藝性,但需要最大限度的確保零部件的性能和裝配尺寸的正確性。

圖4所示是在該階段,空調(diào)開發(fā)商與整車廠之間的關(guān)系。很多零部件開發(fā)商在溝通渠道上為了信息的正確性和單一性,往往采用單線聯(lián)系和溝通,在協(xié)同開發(fā)中就需要采用圖4所示的交叉溝通,應(yīng)允許不同部門之間的直接溝通,以加強協(xié)同開發(fā)的效率。

這種協(xié)調(diào)開發(fā)模式將要求很強的項目管理團隊,對協(xié)同開發(fā)過程中的技術(shù)、溝通、成本、設(shè)計質(zhì)量、人員配置、時間進度等等進行高效的管理,并在協(xié)同中不斷定義不同的成員的職責(zé)范圍。

在該階段的協(xié)調(diào)開發(fā)中需要空調(diào)開發(fā)商積極參與到整車廠相關(guān)的開發(fā)環(huán)節(jié),需要一定技術(shù)在現(xiàn)場對整車裝配進行跟蹤,并積極反饋試裝過程中的問題,在最短時間將問題解決;在整車試驗驗證過程中也需要空調(diào)開發(fā)商的實驗工程師一起參數(shù)相關(guān)的實驗驗證,在問題出現(xiàn)的第一時間進行初步判斷和分析,確保整車廠的整車試驗驗證和性能匹配順利按計劃進行。

協(xié)同開發(fā)的目標(biāo)是在更短的時間開發(fā)出高質(zhì)量的產(chǎn)品,因此需要不同的開發(fā)階段中尋找合適的時間、合適的人員來完成適當(dāng)?shù)拈_發(fā)工作。在階段開發(fā)工作的最終結(jié)果就是完成整車工裝樣車的設(shè)計驗證,但這個階段并不一定是從前一階段完全完成后才進行,而且下一階段也并不是從該階段完全結(jié)束后才啟動的。圖5可以邏輯性的表示協(xié)同開發(fā)。

因此在第一輛車裝車完成后,基本可以確認(rèn)空調(diào)相關(guān)的零部件裝配,繼而可以進行工裝、工藝等等細(xì)化設(shè)計;而在相關(guān)性能試驗后,確認(rèn)空調(diào)性能整車實車上是滿足其需求的,這樣工裝和工藝等細(xì)化將是有效,如果有些改動,這對工裝和工藝的影響也是在可控的范圍。總之這些將有利于提高協(xié)同開發(fā)的效率。

該階段的協(xié)同開發(fā)主要內(nèi)容是根據(jù)先期從虛擬分析很驗證得到的技術(shù)目標(biāo)進行快速樣件的制作;針對快速樣件進行相關(guān)的性能測試,確保其滿足零部件的性能目標(biāo);將相關(guān)零部件組裝在一起,在試驗臺架上進行性能匹配和驗證;最后提交整車廠進行整車裝配驗證、整車性能試驗驗證和用于其他零部件的整車耐久性驗證等等。

(三)整車工裝樣車階段

該階段協(xié)同開發(fā)的內(nèi)容與上節(jié)很接近,但在階段更注重的是產(chǎn)品在一定工裝、工藝和質(zhì)量控制等條件下制造出來后是否滿足最終技術(shù)要求。因此該階段同上一節(jié)一樣,設(shè)計、制造和管理等不再是被看成彼此相互獨立的過程,而要將它們納入一個整體的系統(tǒng)來考慮。很多工作是并行著進行的,如:一方面在設(shè)計過程中通過工作組和專家把關(guān),可以同時考慮產(chǎn)品生命周期各個方面的因素;另一方面是在設(shè)計階段就可同時進行工藝(包括加工工藝、裝配工藝、檢驗工藝等)過程設(shè)計,并對工藝設(shè)計的結(jié)果進行計算機仿真,用快速成型等方法制出樣機。由于產(chǎn)品設(shè)計變更都是在產(chǎn)品整個生命周期的后半部分出現(xiàn)問題時才進行的,這時變更設(shè)計造成開發(fā)周期增長,開發(fā)成本費用增高,流程與設(shè)計都難于改變;在該階段中,有很多的工程更改可能隨之而來。而協(xié)同開發(fā)工程強調(diào)在設(shè)計開始階段就對設(shè)計結(jié)果隨時進行審查,并及時反饋給設(shè)計人員。這樣可以大大縮短設(shè)計時間,降低產(chǎn)品開發(fā)成本,還可以保證將錯誤消滅在萌芽狀態(tài)。

協(xié)同開發(fā)小組應(yīng)建立典型產(chǎn)品的設(shè)計模型。但該階段需要對模型進行驗證的權(quán)重較小,而主要將模型、實物和工藝進行驗證,以達到在產(chǎn)品設(shè)計、可靠性設(shè)計和可靠性試驗的目的,就是為了建立典型產(chǎn)品的設(shè)計數(shù)據(jù)庫,并通過現(xiàn)代計算機的應(yīng)用技術(shù),將設(shè)計數(shù)據(jù)實現(xiàn)信息收集、編制、分配、評價和延伸管理,確立典型產(chǎn)品設(shè)計模型。并通過對確立的典型產(chǎn)品設(shè)計模型的研究,利用信息反饋系統(tǒng)進行產(chǎn)品壽命估算,找出其產(chǎn)品設(shè)計和產(chǎn)品改進的共性要求,實現(xiàn)產(chǎn)品的最優(yōu)化設(shè)計。要使開發(fā)的汽車產(chǎn)品設(shè)計最優(yōu)化,還必須了解同類產(chǎn)品的失效規(guī)律及失效類型,尤其是對安全性、可靠性、耐久性有重要影響的產(chǎn)品設(shè)計時,要認(rèn)真分析數(shù)據(jù)庫內(nèi)同類產(chǎn)品的失效規(guī)律及失效類型作用,采取成熟產(chǎn)品的積累數(shù)據(jù),通過增加安全系數(shù)、降低承受負(fù)荷、強化試驗等方法,來進行產(chǎn)品最優(yōu)化設(shè)計。

(四)小批量階段的協(xié)同開發(fā)

并行工程在小批量試制階段的工作重點是實現(xiàn)生產(chǎn)能力的優(yōu)化。應(yīng)按產(chǎn)品質(zhì)量要求對生產(chǎn)能力進行合理配置。生產(chǎn)過程的“人員、設(shè)備、物料、資金、信息等”諸要素的優(yōu)化組合,是實現(xiàn)用最少投入得到最大產(chǎn)出的基礎(chǔ),尤其是在產(chǎn)品和技術(shù)的更新速度不斷加快、社會化大生產(chǎn)程度日益提高的今天,要實現(xiàn)產(chǎn)品快速投放市場,就更需要對工藝流程、工序成本、設(shè)備能力、工藝裝備有效性、檢測能力及試驗?zāi)芰Φ膬?yōu)化分析,實現(xiàn)生產(chǎn)能力的合理配置。同時對生產(chǎn)出來的產(chǎn)品,應(yīng)站在用戶的立場上,從加工完畢、檢驗合格的產(chǎn)品中抽取一定數(shù)量,評價其質(zhì)量特性是否符合產(chǎn)品圖紙、技術(shù)標(biāo)準(zhǔn)、法律法規(guī)等規(guī)定要求;并以質(zhì)量缺陷多少為依據(jù),評價產(chǎn)品的相應(yīng)質(zhì)量水平,并督促有關(guān)部門立即制定改進措施,對投入試用的產(chǎn)品還應(yīng)把用戶反饋回來的信息進行分析,對用戶提出的合理和可行的建議,也應(yīng)拿出改進措施,實現(xiàn)客戶滿意。另外,由于汽車這個產(chǎn)品對安全要求的特殊性,企業(yè)還必須對汽車進行安全可靠性試驗。汽車產(chǎn)品的安全可靠性試驗的目的,主要是考核產(chǎn)品是否達到規(guī)定的安全要求。產(chǎn)品設(shè)計改進和產(chǎn)品質(zhì)量改進是貫穿于產(chǎn)品壽命周期的一項經(jīng)常性工作,持續(xù)改進是使企業(yè)管理水平不斷提升的基本方法,更是追求顧客滿意、企業(yè)獲利的永恒動力。

五、結(jié)論

在激烈的汽車市場競爭中為提高我國汽車企業(yè)的競爭力,盡力縮短產(chǎn)品開發(fā)周期和實現(xiàn)顧客滿意,已成為我國汽車企業(yè)的關(guān)鍵。而汽車從設(shè)計開發(fā)到投放市場是一項艱辛而復(fù)雜的系統(tǒng)工程。在汽車產(chǎn)品開發(fā)中運用并行工程,就是為了將滿足客戶需要的高品質(zhì)汽車產(chǎn)品快速投入市場。總的來說以整車企業(yè)與配套企業(yè)互利互惠為原則,采取的從概念設(shè)計到產(chǎn)品銷售各階段有關(guān)人員共同考慮汽車全生命周期內(nèi)質(zhì)量、成本、價格、服務(wù)和產(chǎn)品開發(fā)速度的一體化實施的過程,就是我們所探討的并行工程在汽車開發(fā)中的運用。

參考文獻:

[1]徐國卿.電動汽車技術(shù)發(fā)展趨勢與展望[J].先進技術(shù)研究通報,2010,(2).

[2][美]卡爾T.猶里齊,斯蒂芬D.埃平格.產(chǎn)品設(shè)計與開發(fā)[Z].

[3]吳忠,彭為.基于虛擬樣車、逆求工程及異地并行設(shè)計技術(shù)的汽車車架設(shè)計、開發(fā)系統(tǒng)研究[J].計算機工程與應(yīng)用,2004,(4).

[4]Toyota Hybrid System THS II[EB/OL].

http://www2.toyota.co.jp/en/tech/environment/ths2/system.html.