燃燒優化控制技術在冶金加熱爐上的技術應用

文 // 李鵬 孫玉珠 王孝偉 北京和隆優化科技股份有限公司

燃燒優化控制技術在冶金加熱爐上的技術應用

文 // 李鵬 孫玉珠 王孝偉 北京和隆優化科技股份有限公司

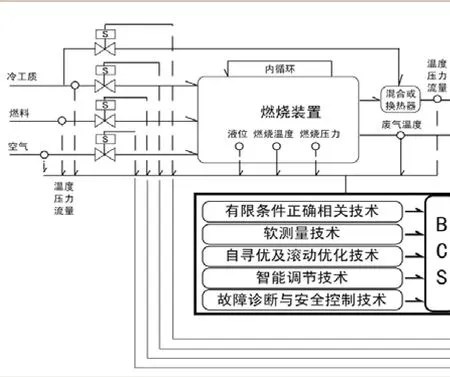

圖1 BCS技術與各種燃燒器的原理結構

在冶金工業中,加熱爐是將鋼坯加熱到軋制成鍛造溫度的設備,其能耗占軋鋼工序總能耗的一半以上,因此加熱爐如何節能對提高熱效率至關重要。加熱爐燃燒系統的主要作用在于:使加熱爐的爐膛溫度保持在設定值的允許范圍內,使得在加熱爐內進行加熱的鋼坯能夠得到均勻加熱且溫度符合鋼坯的軋制標準;讓加熱爐內燃燒中的空燃比合理化,防止空燃比過高造成的鋼坯過度氧化以及空燃比過低時燃料不充分燃燒所造成的能源浪費。

1 燃燒優化控制技術原理(BCS)

1.1 BCS概述

BCS是“通用燃燒優化控制技術”的簡稱。BCS立足于最基本的測控儀表,采用先進的軟測量技術、多變量解耦技術、過程優化控制技術、故障診斷與安全控制技術、智能調節技術以及科學的數據分析與統計技術來實現燃燒裝置的全自動優化控制,從而達到其安全穩定運行和經濟運行的所有目標。通用燃燒裝置與BCS的關系如圖1。

1.2 BCS技術原理理論依據

(1)熱量平衡和熱效率公式

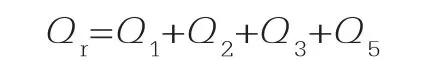

氣體燃料的熱平衡方程式如下:

熱效率為:η(%)=(Qr-Q2-Q3-Q5)/Qr

其中:Qr:1m3煤氣帶入燃燒裝置的熱量(kJ/m3);

Q1-燃燒裝置有效利用熱量(kJ/m3);

Q2-排出煙氣所帶走的熱量(kJ/m3);

Q3-氣體不完全燃燒熱損失(kJ/m3);

Q5-燃燒裝置的散熱損失(kJ/m3)。

生產實踐表明,空氣過量直接會影響Q2增大,空氣欠量則會使Q3增大。如果想使加熱爐熱效率最大化,必須讓Q2、Q3、Q5損失最小,因為Q2、Q3占了加熱爐熱損失的絕大部分份額,且與熱效率有著密不可分的因果關系。而BCS技術通過實施燃燒優化策略來實現Q2+Q3最小化,從而達到鍋爐熱效率η最大。

(2)軟測量技術

由于大多數場合沒有安裝煤氣熱值在線分析儀表、廢氣流量儀表等,從而造成熱效率不能在線實時計算出來,因此根據熱效率尋找最佳燃燒效果很困難。但可以根據可測的一些變量或一些變量的變化趨勢,采用軟測量技術得到一個中間變量——燃燒裝置熱效率變化趨勢效果變量。

(3)優選法

有經驗的操作人員可以利用現有的條件,根據每次操作后爐溫的變化趨勢,人工改變如風量上煤量等部分參數,直到臨近最高點(亞優點)。但是由于工況的頻繁波動,人工操作是無法長期使加熱爐運行在最佳燃燒狀態的。燃燒優化控制技術采用一種改進的“自尋優”算法,包括采用變步長、變精度等策略、尋找合理的空燃比,使燃燒裝置熱效率進入最佳區域,以實現燃燒裝置的優化燃燒,達到最佳經濟運行狀態。這其中需要處理很多的技術細節,如優化陷阱的避免、快速優化與穩定性的協調、測量壞值的自動處理等等。

1.3 BCS核心技術設計方案

(1)有限條件正確相關技術

該技術利用正確關聯的現場儀表測控信號,構造一個在有限條件下燃燒效果變量的“自尋優”模型。該模型不需要人工輸入任何燃料的品質數據、負荷參數及模型初始化參數,即可迅速找到最佳燃燒狀態,并自動檢測各種因素引起的最佳燃燒點,從而重新將控制點拉回到最佳燃燒狀態。該技術給予過程數據變化趨勢的相對正確而非絕對值的正確性。

(2)燃燒效果軟測量技術

用所有的有限測控信號和虛擬變量構建一個可以表現當前工況下的燃燒效果變量,它類似于燃燒效率但又不是燃燒效率,是變化規律和燃燒效率相關聯的中間變量。

(3)最佳運行工況的“自尋優”及滾動優化技術

用多維梯度極值搜索法尋找使燃燒效果為最大值的最佳環保運行工況,并鉗位運行在最佳風燃比、最佳二次風率、最佳床溫控制點、最佳爐膛負壓控制點及最佳水位控制點等。當負荷改變、煤質改變等干擾發生時再自動啟動優化算法以尋找新的最佳控制點;每次優化都是基于上次的優化結果而啟動;通過滾動優化使各種燃燒裝置達到越燒越好的運行狀態。

(4)故障診斷與容錯控制技術

這種技術意味著部分儀表的故障不會造成模型癱瘓和生產安全隱患,它能夠在線處理部分工藝或自控設備的技術故障。

(5)智能調節技術

該技術集模糊控制、非線性控制和預測控制于一體,全面克服了過程本身的非線性、純滯后和時變性及各種電動閥所存在的死區大、空行程大、使用壽命短、調節精度低等諸多問題。

(6)擾動觀測器模型和智能控制器技術

這種控制技術具有識別、決策等功能,從而使自動控制和優化控制達到了更高級的階段,以此來解決那些用傳統方法難以解決的復雜系統控制問題。常用的智能技術包括模糊邏輯控制、神經網絡控制、專家系統、自學習控制、自適應控制、自組織、分層遞階控制、遺傳算法等。

2 燃燒優化控制技術實現方法與節能運行分析

2.1 BCS燃燒優化控制技術實現方法

(1)多變量爐溫控制系統

加熱段溫度優化控制模型包含了溫度調節控制模型、溫度專家控制算法、煤氣優化控制、解耦控制模型、換熱器保護控制模型等幾大部分。其中:溫度調節控制模型包含溫度控制點自調整模型,它能根據預熱段冷鋼和熱鋼的區別,調整加熱段溫度控制點;解耦控制模型包含加熱段下部、均熱段上部和均熱段下部對加熱段上部溫度的耦合因素,它能提高溫度控制精度及穩定性。

(2)空氣量優化控制系統

該回路采用了比值控制算法,回路中包含了風量優化模型、優化時機模型、空燃比模型等風量控制模型。根據優化風量和當前煤氣量,能計算出優化空燃比;根據當前煤氣量和優化空燃比計算空氣量,能調節空氣調節閥門。

3.2 BCS技術應用案例

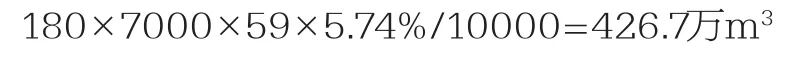

某棒線廠生產線的180t/h加熱爐,當前煤氣消耗平均按59m3/t,煤氣核算價格按0.95元/m3,鋼材銷售價格按3800元/t,年運行時間按7000h計算。如果每噸鋼煤氣消耗下降5.74%,則經濟效益如下:

(1)年節約煤氣量:

年節能效益:426.7×0.95=405萬元

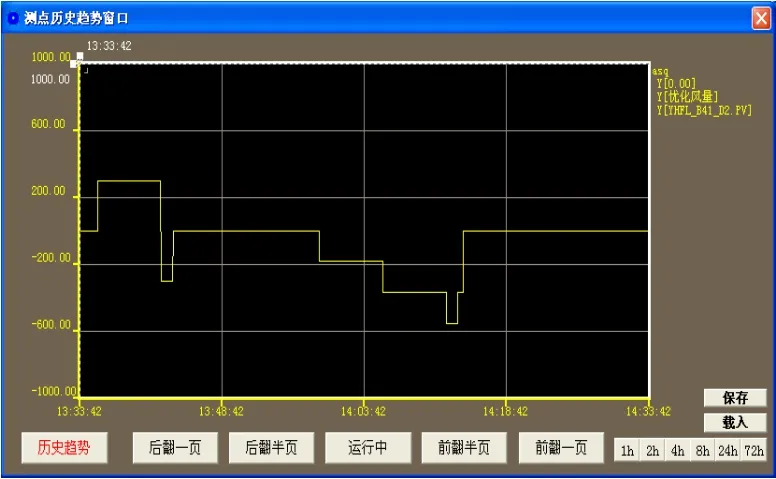

圖2 空氣自尋優曲線

圖3 煤氣自尋優曲線

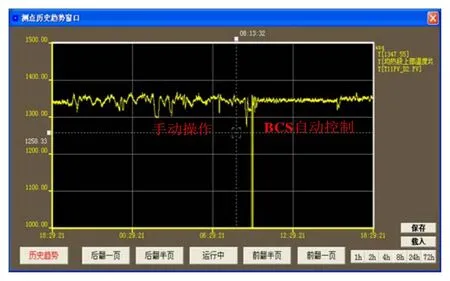

圖4 均熱段爐溫控制曲線對比圖

(2)年節約標煤:煤氣折標系數為0.5929 kgce/m3(按4150kcal/m3)

426.7萬m3×0.5929kgce/m3= 2529t

2.3 BCS技術節能運行分析

(1)燃燒優化控制技術的節能效果來源于BCS的多維優化技術

①在保證設定燃燒裝置輸出負荷穩定的前提下,BCS始終尋找并嵌位于最少的燃料量消耗。

②當燃料質量(低位發熱值、揮發份、含水等)發生變化時,BCS始終尋找并嵌位于與之最匹配的助燃風量以進一步減少燃料量消耗。

③當負荷、設備性能等發生變化時,BCS始終尋找并嵌位于與經濟運行始終匹配的最佳控制點。

(2)以某生產線130t/h步進式加熱爐燃燒控制系統進行優化改造實例分析

①自動控制回路均實現全自動優化運行,測試時自控率達100%;長期自控率可保證95%以上。加熱爐全自動控制的投運,極大地降低了運行人員的勞動強度。

②節能效果顯著,每噸鋼煤氣消耗較原控制系統平均降低3.35%。

③BCS優化控制系統的安全控制技術,能夠及時診斷及預警加熱爐故障,保障了加熱爐的安全運行。

④加熱爐出鋼溫度控制更加平穩,整體運行工況也更加平穩,提高了軋鋼質量,降低了鋼損。

(3)節能效果對比

從圖2~圖4可以看出,BCS系統控制精度更高、更平穩;在同樣爐溫下,BCS系統使空燃比更加合理,從而實現了煤氣消耗的降低。

3 結論

從均熱段爐溫精度的控制方面分析,BCS燃燒優化控制系統對爐溫的控制更加平穩,能夠反映出氧化燒損的降低。

從尋優角度方面分析,尋找最佳的空燃比,可以有效地降低爐內的氧化性氛圍,因此也可以降低氧化燒損。

燃燒優化控制技術不僅降低了燃料消耗,而且降低了爐內的氧化性氛圍,對降低鋼損有明顯作用;使爐內溫度更加均衡,穩定了出鋼溫度,提高了軋制鋼的品質。