基于FANUC系統的數控綜合實驗裝置的設計

向 倩,尹顯明

(1.西南科技大學 制造科學與工程學院,四川 綿陽 621010;2.西南科技大學 工程技術中心,四川 綿陽 621010)

0 引言

在工科類院校,數控機床被廣泛用于生產加工及實踐教學。如今市場上機床廠商生產的數控機床一般根據加工需要而設計,控制系統都是安裝固定好的,不易拆卸觀看,當然作為技術專利,會對PMC梯形圖保密,達不到對數控系統開放性的教學要求;另一方面,用于教學的數控機床實驗設備,僅有電氣試驗臺,沒有可實際操作的機床設備。所以,在機電專業課程教學實踐時,學生不能真正地對數控機床控制系統的連接、電氣系統設備各項功能的運行、I/O端口的連接、PMC程序的設計等有個全面的了解和認識,而這些方面正是高校機電類專業的學生在學習數控技術原理和設計時所必須掌握的綜合性技能[1-3]。為此,本文設計了一臺多功能的具有開放性的便于實踐操作的數控實驗裝置。

1 數控綜合實驗裝置總體設計

1.1 總體設計方案

數控綜合實驗設備是將機床廠家生產的數控機床與電氣教學的單獨實驗平臺合為一體的裝置。在學生將理論用于實踐的過程中,既有可操作的電氣實驗控制平臺,又能真正看到與控制相對應的機床運行過程。該數控綜合實驗裝置是針對高校工程訓練教學實踐設計的,所以本設計使用機床機械本體,再加上電氣系統開放式實驗平臺[4]。

1.2 數控系統的選型

數控機床的核心系統即為數控系統。當前,在數控機床行業應用廣泛的有FANUC系統、SIEMENS系統以及華中數控系統等。據調查了解,日本的FANUC數控系統以其高質量、低成本、高可靠性、高性價比而獲得業界一致好評。所以,在此次的設計方案中選用FANUC-0iMate MD系統[5],其在經濟型數控銑床和車床等小型機床上應用極其廣泛,而且各硬件及接口、線纜隨系統標配,在連接、維修方面更加容易。

1.3 數控系統的連接

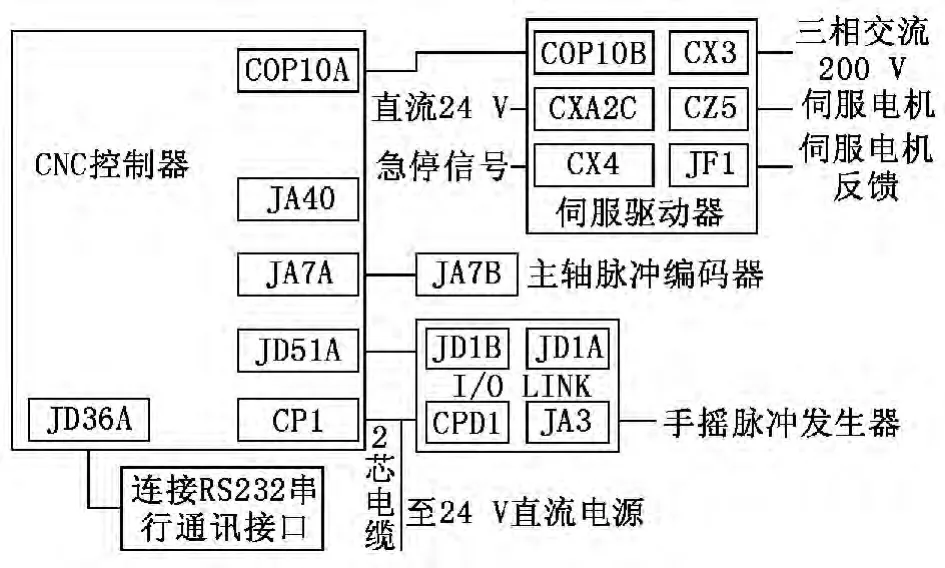

圖1為FANUC數控系統硬件連接圖。CNC控制器上的COP10A接口通過FSSB與驅動器上的COP10B接口連接,進行伺服信號的發送;JD51A端口與I/O LINK JD1B端口連接,負責外部信號與內部PMC的輸入輸出控制;JA7A端口與伺服驅動模塊中的JA7B端口相連,負責主軸轉速的反饋;JD36A口接一RS232串口電路,負責串行通訊。伺服驅動器上CXA2C端口與24V直流電源相接;CX3端口與來自伺服變壓器的三相電源連接;CZ5端口連接伺服電機;緊急停車信號與伺服驅動器上的CX4接口相連;JF1口接伺服電機位置反饋;手搖脈沖發生器接I/O LINK上的JA3端口。

圖1 FANUC數控系統硬件連接圖

2 電氣系統的設計

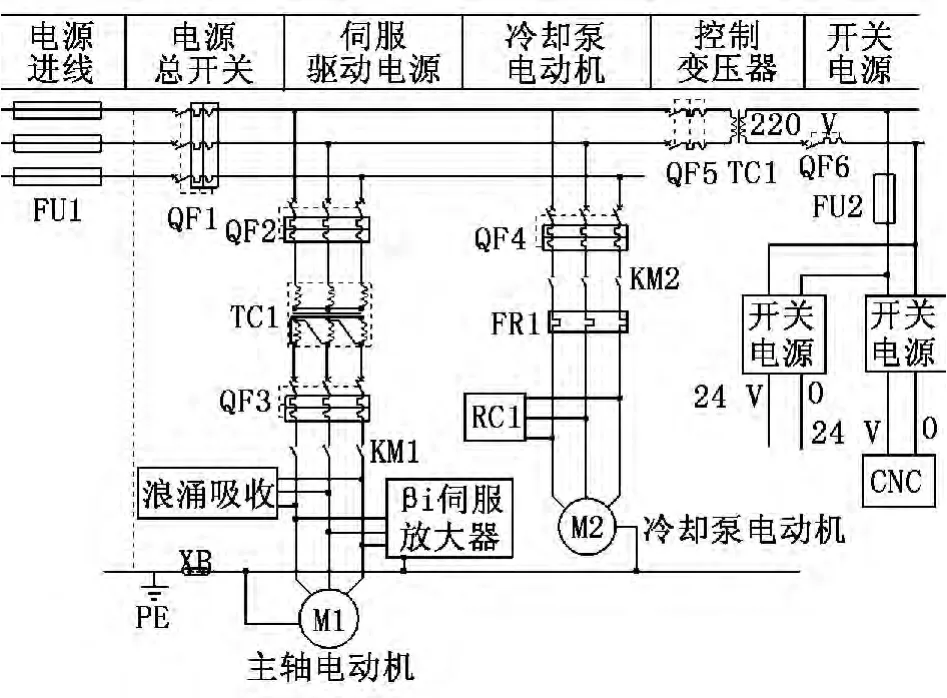

根據對實驗裝置的開放性和便于操作等控制要求,設計了如圖2所示的數控機床電氣控制原理圖。

電動機工作過程如下:電源總開關是QF1,整個實驗裝置的通電與否由其控制;斷路器QF2、QF3控制伺服驅動電路的電源,經過TC1變壓器及浪涌吸收器給βi伺服放大器供電;當數控系統發出冷卻控制信號時,繼電器KM2線圈通電,開關閉合,冷卻泵電動機M2啟動;經TC1變壓器輸出的220V電壓變壓為24V,供CNC系統中照明燈和指示燈使用。

圖2 數控機床電氣控制原理圖

3 PMC地址設定及梯形圖編制

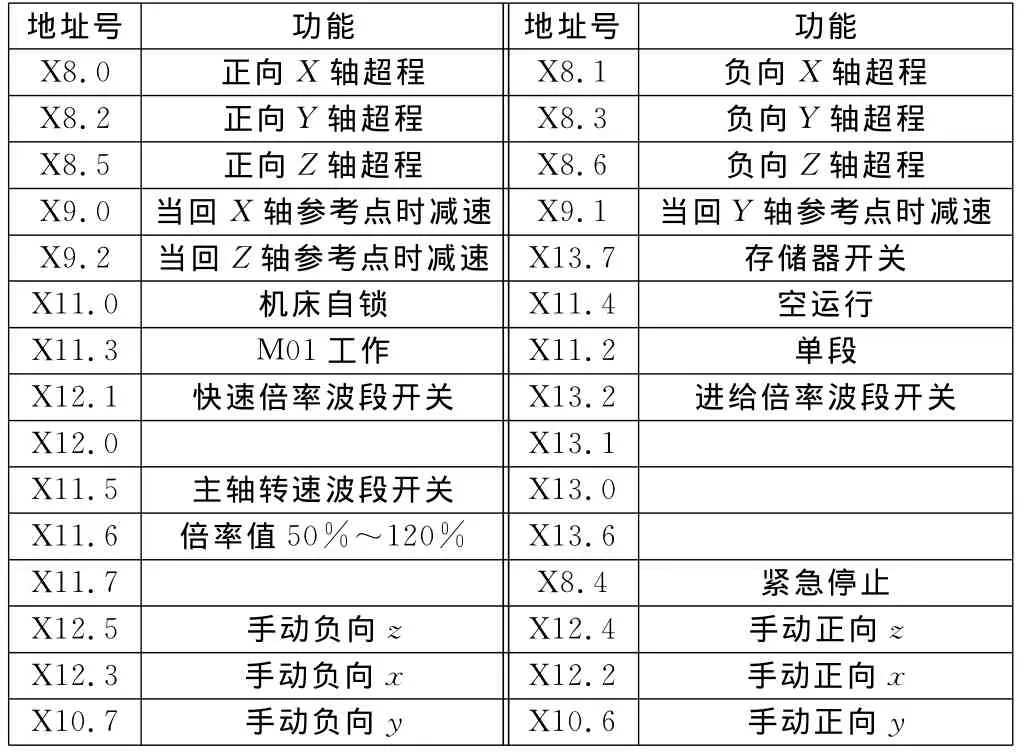

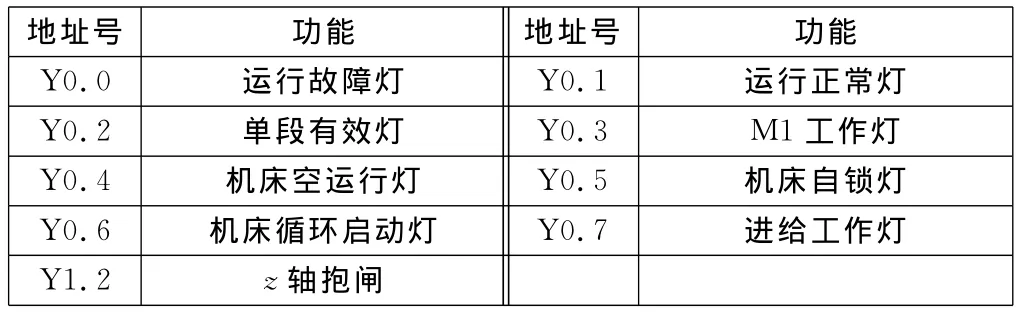

FANUC-0iMate MD 配備的單板式I/O LINK有多個輸入點和輸出點,完全可以滿足對數控實驗裝置控制信號的使用要求[6]。常用PMC(Programmable Machine Controller,可編程機床控制器)的端口有輸入點30個,輸出點9個,在設備控制的名稱和其他功能的設定完畢后,其PMC地址就被定義,如表1、表2所示。

表1 PMC輸入信號地址分配

表2 PMC輸出信號地址分配

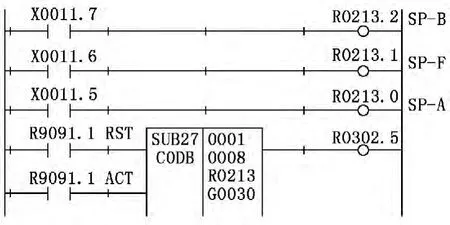

根據PMC中各輸入、輸出信號地址及所需要實現的功能進行梯形圖編制。一般數控機床的PMC程序由第一級程序和第二級程序兩部分組成,第一級程序僅處理短脈沖信號,比如急停、各進給坐標軸超程、信號進給暫停等;第二級程序就是除了編入第一級程序外的其他功能塊程序[7-8]。以數控銑床主軸轉速倍率為例,繪制PLC(Programmable Logic Controller,可編程控制器)梯形圖,如圖3所示。

圖3 主軸轉速倍率PLC梯形圖

由FANUC-0i數控系統的PLC可知,系統內部已固定的主軸轉速倍率控制信號是G30,“1”時有效,其地址如圖4所示。

圖4 主軸轉速倍率控制信號地址

將PLC中內部信號R9091.1設為常1,作為開始運行條件。在編寫程序時,將地址號X11.5、X11.6、X11.7分別對應輸出到 R213.0、R213.1、R213.2中,即將主軸轉速倍率格雷碼值存入到R213,然后經二進制代碼進行CODB指令轉換,以二進制形式送到G30,最后將SOV0~SOV7主軸轉速倍率信號輸入到CNC系統。

4 結束語

本文設計的這套基于FANUC系統的數控綜合實驗裝置,不僅可以實現機床原有的加工功能,而且為機電類專業學生的教學實踐提供了硬件設備,同時為促進學生動手能力和實踐操作提供了實驗平臺。

[1]劉德兵.普通車床數控化改造設計及教學應用—電氣改造部分[J].制造技術與機床,2013(9):138-141.

[2]賴思琦,黃恒.基于FANUC-0i系統的開放式數控綜合實驗裝置研制[J].機床與液壓,2013,41(2):21-24.

[3]徐海黎,王恒,朱志松.基于網絡交互的數控機床綜合教學平臺設計[J].機械工程與自動化,2011(6):66-68.

[4]嚴軍建,嚴迎建.數控機床教學培訓平臺構建[J].機械工程與自動化,2008(6):177-181.

[5]尹昭輝,周禮根.FANUC系統在數控機床改造中的應用[J].機床與液壓,2013,41(10):185-187.

[6]孫東山,唐小琦,宋寶,等.一種數控機床故障模擬裝置的開發及應用[J].組合機床與自動化加工技術,2012(3):108-111.

[7]于松田,鄧衛偉,房紀濤.基于西門子840Di系統的數控鏜銑床改造與應用[J].機械工程與自動化,2009(5):156-160.

[8]陳剛,楊代華,王衛軍.PC機和數控機床遠距離通訊系統設計[J].機械工程與自動化,2005(3):28-33.