大流量高精度熱氣源系統的設計與實現

劉小安,褚昌軍,張艷清

(北京特種機械研究所,北京 100143)

0 引言

當飛機穿越含有過冷水滴的云層時,飛機部件的迎風表面會結冰,改變了飛機迎風面的氣動外形,從而改變了飛機的氣動特性和飛行性能,尤其是穩定性和操縱性的突然惡化會直接導致飛行事故,因此飛行器的防(除)冰對飛行安全顯得尤為重要。世界各國特別是發達國家的飛行器適航條例中對結冰適航都有嚴格規定,為驗證防(除)冰系統的有效性,必須進行模擬結冰試驗和自然結冰條件下的結冰風洞試驗。而結冰風洞試驗需要一種大流量、高精度熱氣源發生裝置,用于向進行結冰風洞試驗的飛行器模型提供壓力、流量、溫度連續可調的熱氣源,以滿足不同型號飛行器模型在不同情況下的試驗需求。針對此,本文提出了大流量、高精度熱氣源系統,解決了大流量下高精度控制問題和氣體流量、壓力、溫度聯合控制問題,可以為結冰試驗飛行器模型提供所需要的氣體,以確保在結冰試驗時,飛行器模型上的防(除)冰系統正常運行。

1 熱氣源系統組成

熱氣源系統組成框圖如圖1所示。系統工作原理如下:氣源經入口進入低溫控制回路,實現氣體壓力和流量的連續調節,然后經過止回閥進入空氣加熱器進行加熱,實現溫度的連續調節,最后,從高溫控制回路輸出壓力、流量、溫度連續可調的大流量、高精度熱氣源。

1.1 低溫控制回路

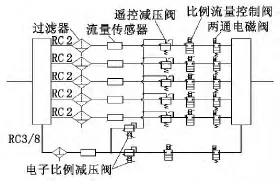

低溫控制回路安裝于系統最前端,連接氣源入口,用于實現氣體壓力和流量的連續調節,其控制原理如圖2所示。低溫控制回路包括5條2英寸大流量支路、1條3/8英寸小流量支路、入口分流排和出口匯流排。5條2英寸大流量支路用于實現大流量控制,1條3/8英寸小流量支路用于實現對大流量時的流量精度細調,從而實現熱氣源的大流量、高精度控制。每條2英寸大流量支路的結構相同,按照氣體流向依次安裝有過濾器、流量傳感器、遙控減壓閥、比例流量控制閥以及兩通電磁閥。過濾器用于實現對入口氣源的雜質過濾,以保護后續元器件;流量傳感器用于實現氣體流量的實時測量,其安裝于減壓閥前端,可有效防止紊流對測量精度造成的影響;遙控減壓閥用于實現氣體壓力的連續調節,由于支路流量較大,因此采用氣控式遙控減壓閥,其動作受電子比例減壓閥的控制;比例流量控制閥用于實現流量的連續調節,由于比例流量閥不能實現對氣路的完全關斷,因此設置了兩通電磁閥,用于控制所在支路的開通和關斷。3/8英寸小流量支路與2英寸大流量支路的結構基本相同,區別在于3/8英寸小流量支路直接使用電子比例減壓閥實現對壓力的連續調節。

1.2 空氣加熱器及其溫度控制柜

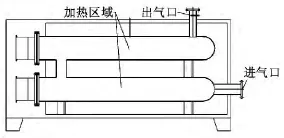

空氣加熱器用于實現氣體溫度的連續調節,其使用集束式加熱棒進行加熱,并采用上、下兩個加熱腔體的結構,在保證足夠加熱功率的同時,增加了氣體加熱室的行程,從而實現了氣體溫度的大范圍、高精度連續可調,其結構如圖3所示。

圖1 熱氣源系統組成框圖

圖2 低溫控制回路原理框圖

圖3 空氣加熱器結構

溫度控制柜用于實現對空氣加熱器的加熱控制,其內部采用可控硅作為功率控制單元,可實現溫度的連續可調。由于加熱器總功率達700kW,因此溫度控制柜內部采用分組模式,每50kW為一組,共分14組。加熱時,根據目標流量值選擇需要啟用的組數,以實現溫度控制性能的最優化。

1.3 高溫控制回路

高溫控制回路安裝有壓力傳感器、溫度傳感器、手動截止閥、2個電控截止閥和安全閥,并設置了放氣旁路,其控制原理見圖4。其中,放氣旁路用于熱氣源的預調節,待達到設定的壓力、流量和溫度后,再切換到輸出通道,供模型使用。輸出通道用于向飛行器模型供氣,放氣旁路用于預調節過程,使用放氣旁路進行預調節時,電控截止閥1關閉、閥2打開,待出口壓力、流量和溫度達到設定值時,打開電控截止閥1、關閉閥2,從而實現放氣旁路到輸出通道的切換。飛行器模型防(除)冰試驗完成后,打開電控截止閥2、關閉電控截止閥1,從而實現了輸出通道到放氣旁路的切換。安全閥用于實現對系統的安全保護,當出口壓力達到安全壓力時,安全閥將動作,從而通過放氣旁路進行泄壓,防止發生危險。

2 熱氣源系統控制原理

2.1 流量控制和壓力控制

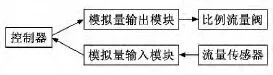

流量控制原理框圖見圖5。控制器通過模擬量輸入模塊實時采集流量傳感器的流量值,并與設定的流量值比較,比較結果經運算后通過模擬量輸出模塊實現對比例流量閥的開啟度控制,進而實現對氣體流量的連續控制。壓力控制原理與流量控制基本相同,區別在于采集的是壓力傳感器的壓力值,經比較后控制比例減壓閥的開啟度。由于氣體壓力經加熱后會發生變化,故本系統壓力傳感器安裝于空氣加熱器出口處,以實現對出口壓力的精確控制。

圖4 高溫控制回路原理圖

圖5 流量控制原理框圖

2.2 溫度控制

安裝于氣源控制箱內的PLC通過MODBUS總線實現對溫度控制柜的遠程控制。溫度控制柜實時采集空氣加熱器出口溫度傳感器的溫度值,并與控制器設定的溫度值相比較,比較結果經運算后輸出PWM波控制可控硅導通角,進而實現對空氣加熱器的加熱控制,從而實現對溫度的閉環連續控制。本系統中,溫度控制柜作為MODBUS從站,PLC為主站。具體溫度控制由安裝于溫度控制柜內的溫控儀表實現,PLC通過MODBUS總線實現對溫控儀的遠程控制,包括啟動加熱、停止加熱、參數設置和實時溫度讀取等操作。

2.3 多變量聯合控制

本系統是一個典型的多變量耦合系統。首先,氣體流量和壓力存在耦合關系,一方的變化將對另一方產生影響;其次,在加熱過程中,隨著溫度升高,出口壓力也會慢慢增大,從而造成3個變量相互耦合的情況,增加了系統控制的復雜程度。本文根據調試經驗,總結了一套通過控制流程解耦的方法,可以有效實現從3變量到2變量的轉換,降低控制系統維數,并達到理想的控制效果。

根據調試經驗可知,溫度的變化只對出口壓力造成影響,而溫度只與系統流量有關,因此可將整個調節過程分為3步:①先將流量和壓力調節到設定值;②將流量和壓力切換為手動控制,啟動溫度自動控制;③待溫度達到目標值后,再進行流量和壓力的細調節。

由于氣體流量和壓力耦合度很高,相互影響很明顯,為了實現系統大流量范圍的精確調節,需在調節過程中改變系統負載,即調節出口壓力,常見做法是在出口處安裝比例減壓閥。流量和壓力2變量調節可按如下步驟進行:①將減壓閥初始開啟度手動調節到一個經驗值(本系統為40%),出口比例流量閥全開;②將流量自動調節到目標流量;③流量穩定后,將其切換到手動模式,慢慢調節出口比例減壓閥,并同步觀察出口壓力變化情況,直至其穩定在目標值的90%左右;④將流量切換到自動調節模式;⑤再將壓力切換到自動模式。從以上步驟可以看出,2變量系統的調節思路是先依次進行1變量調節,使流量值和壓力值接近目標值,再啟動2變量進行細調節。變量耦合度越高,細調節范圍越窄,細調節過程中需關注各變量狀態,防止因配氣系統、負載等外部干擾的影響而造成系統震蕩。

3 熱氣源系統軟件設計

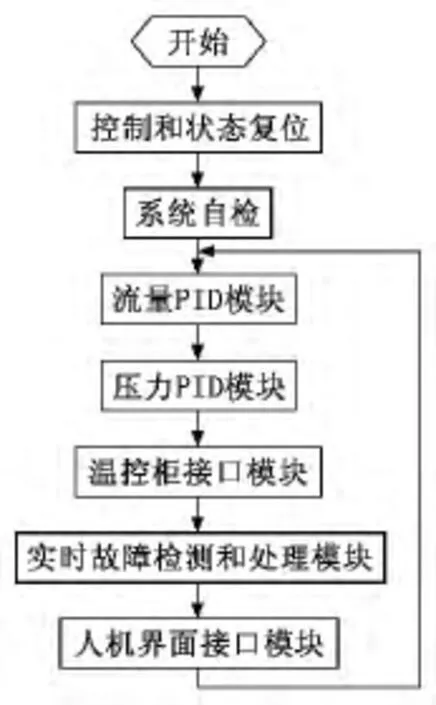

本系統主控單元為西門子S7-300系列PLC,軟件采用結構化編程語言SCL編碼實現。軟件設計過程充分采用模塊化設計理念。其系統總體流程如圖6所示。

圖6 系統總體流程圖

4 熱氣源系統調試結果

4.1 最大流量下精度調試

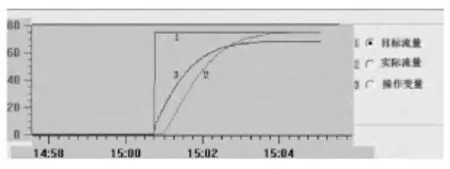

進行流量單變量調節時,設定目標流量為75Nm3/min(1.5kg/s),其系統階躍響應如圖7、圖8所示。從圖7、圖8可以看出,系統響應時間約為3min,穩態誤差為0.019Nm3/min(0.38g/s),達到了預期效果。配氣系統(為本系統供氣)響應時間為30s,本系統響應時間滿足其抗沖擊的要求。

圖7 流量0Nm3/min~75Nm3/min(0kg/s~1.5kg/s)階躍響應

圖8 流量75Nm3/min~0Nm3/min(1.5kg/s~0kg/s)階躍響應

4.2 多變量調試

進行流量、壓力、溫度3變量調試,其結果如圖9所示。

圖9 多變量調試結果

從圖9可以看出,進行多變量調試時,穩態壓力控制精度為0.004MPa,穩態流量控制精度為0.00g/s,穩態溫度控制精度為-4℃,達到了預期效果。

4.3 系統技術指標

本系統可達到的主要技術指標如下:

氣體流量(kg/s): 0~1.6;

流量控制精度(g/s):1.6;

氣體壓力(MPa):0~0.3(相對);

壓力控制精度(MPa): ±0.005;

氣體溫度(℃): 常溫~400;

溫度控制精度(℃): ±5。

5 結論

本文提出的大流量、高精度熱氣源系統,通過多支路結構設計和控制參數優化,解決了大流量下高精度控制問題;通過控制算法參數優化,解決了大流量下流量突變對配氣系統的沖擊問題;通過對系統控制流程的分解,實現了3變量到2變量的轉換,解決了氣體流量、壓力、溫度聯合控制問題。調試結果表明:系統各項指標達到了預期效果,可以滿足不同型號飛行器模型在不同情況下的試驗需求。

[1]劉政崇,彭強,肖斌,等.3m×2m結冰風洞設計總體初步方案[G]//大型飛機關鍵技術高層論壇暨中國航空學會2007年學術年會論文集.深圳:中國航空學會,2007:43-50.

[2]張雪蘋.飛機結冰適航審定與冰風洞試驗方法[D].南京:南京航空航天大學,2010:6-11.

[3]肖春華,桂業偉,杜雁霞,等.電熱除冰傳熱特性的結冰風洞實驗研究[J].實驗流體力學,2010(4):21-24.

[4]肖春華,桂業偉,杜雁霞,等.電加熱過程的冰脊形成實驗研究[J].實驗流體力學,2010(6):52-56.