殘鈦回收TC4鑄錠成分研究?

贠鵬飛,廖 強,吳 華,謝 強,劉 華,張 娜

(西部鈦業有限責任公司,陜西 西安 710201)

0 引言

鈦材具有獨特的高比強度、耐腐性能等優異性能,具有十分廣闊的市場前景和發展潛力。但是鈦材的高價格一直是阻礙其高速發展的首要因素,除了航空航天行業對鈦材的高價格有一定的承受能力之外,一般的民用工業非常渴望市場可以提供低價格的鈦材[1-2]。由于鈦及其合金資源的重要性,對鈦廢料的回收循環利用意義重大。美國、日本等國在鈦及其合金的回收利用方面做了大量的研究,并且在重要用途領域的殘鈦回收利用方面處于領先地位。相比之下,國內鈦及其合金的回收利用領域存在鈦廢料的標準不統一、處理設備落后、工藝技術不成熟等問題[3-4]。

對于低成本鈦及鈦合金鑄錠而言,需要往原料中摻入鈦殘料,從海綿鈦到壓力加工成品鈦材的生產過程中產生的有形材料損失約占總投料量的40%~60%,鑄錠生產中產生的殘料量約占總投料量的10%~15%,主要是鑄錠車屑和切冒口、錠底。本文通過對錠底、冒口回收,熔煉出滿足ASTMB348和AMS 4928R標準要求的合格鑄錠[5],對企業節約成本具有重大意義。同時,通過優化現有的殘料回收工藝,摸索出殘料回收中各個元素成分的精準控制方法,為殘料的進一步大量回收提供經驗及數據積累。

1 實驗材料與方法

本文主要以西部鈦業有限責任公司生產部庫房中的TC4鑄錠冒口、錠底為殘料,采用便攜式X射線能譜儀(PMI),在現場對冒口逐個進行鑒別,使用西部鈦業擁有的德國ALD公司制造的雙工位8t真空自耗電弧熔煉爐先進行一次和二次熔煉,將鑄錠扒皮后在2 500t快鍛機上鍛成4塊380mm×240mm×4 560mm的長方條。配備美國進口全自動稱重、混-布料系統,實現合金在電極塊中的均勻控制,將壓制好的24塊380mm×218mm×380mm電極塊和22塊380mm×153mm×380mm電極塊與上述方條焊接成自耗電極,利用8t真空自耗電弧熔煉爐經二次熔煉成成品鑄錠,用化學分析法對成品鑄錠表面進行上、中、下3點取樣,對冒口截面進行5點取樣分析。成品鈦鑄錠生產流程見圖1。

2 實驗結果及討論

2.1 實驗鑄錠成分分析

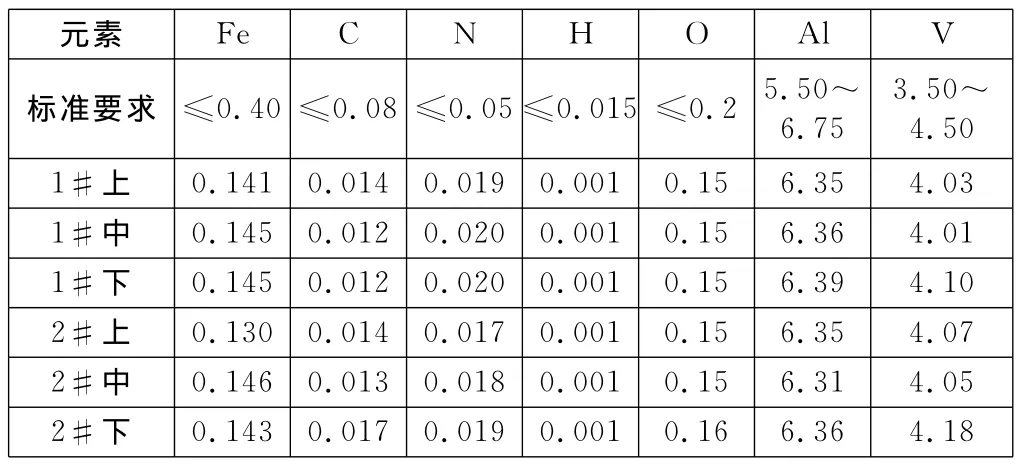

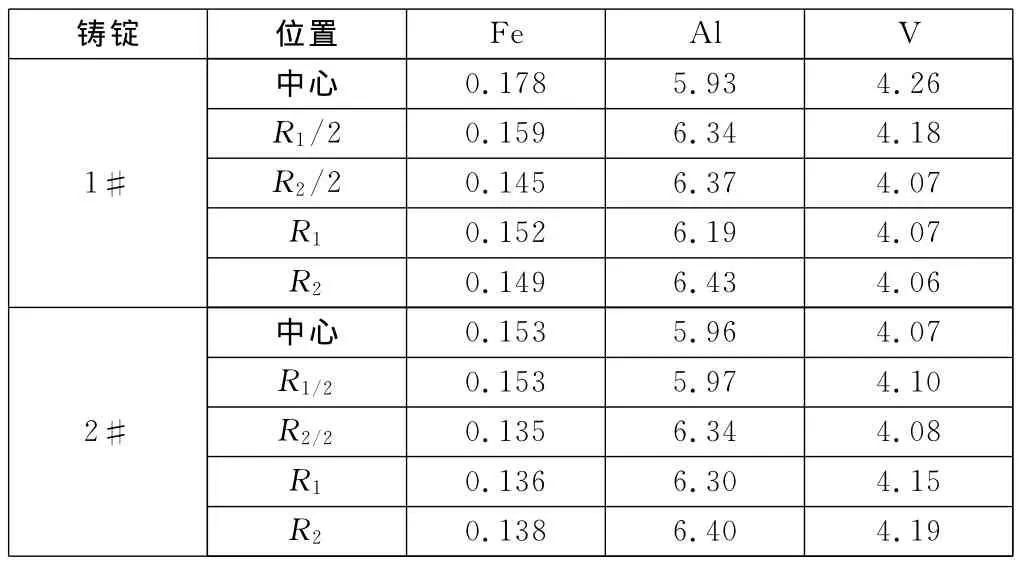

直徑Φ920mm、單錠重達7.8t的鈦鑄錠(1號和2號)是目前規格較大的鈦鑄錠,加入大于20%鈦殘料后,為了更好地了解其成分分布情況,對鑄錠進行了上、中、下以及上部冒口端5點成分分析。表1為兩實驗鑄錠的上、中、下成分,表2為兩個實驗鑄錠冒口下沿5點成分(其中,R1和R2分別指兩個半徑處的測點,R1/2的R2/2分別指兩個半徑/2處的測點)。由表1中的數據可知,加入大于20%鈦殘料后鑄錠成分穩定,滿足ASTMB348和AMS 4928R標準要求,也就是說通過添加大于20%冒口錠底后,按照上述工藝流程熔煉的TC4鑄錠上、中、下成分均勻,冒口下端5點取樣檢測成分也均勻,滿足相關標準要求,可以用來制作相關棒材產品。

圖1 成品鈦鑄錠生產流程

表1 1#與2#鑄錠化學成分(質量分數)%

表2 鑄錠冒口5點化學成分(質量分數)%

由表2可見,Al元素上、中、下3點取樣結果差別不大,下部略高出上部和中部,而在冒口下端結果卻是心部Al含量低于其余部位,這是凝固和補縮兩個原因綜合作用的結果。根據結晶偏析理論,決定結晶偏析程度的是分布系數k,k<1的金屬凝固時會產生正偏析,k>1時則表現為負偏析,Al元素的系數k=0.4,容易產生正偏析。在熔煉過程中,k值隨著熔池深度及形狀、冷卻速度、液體金屬攪動程度等發生變化,針對Al元素而言,制定合理熔煉工藝的目的就在于提高其k值,使其趨于1[6-7]。鑄錠凝固時,在徑向是沿著由外到內的順序凝固的,因此鑄錠心部Al含量應該會比表面略高,但實驗結果表明,心部Al含量與邊部比較差異并不大,說明制定的熔煉工藝合理地控制了熔煉時的熔池形狀、熔池深度、過冷度等,從而提高了Al的k值,避免了Al向心部的富集。在長度方向鑄錠由下至上順序凝固,Al含量應該從底部至頂部遞增,但無論是鑄錠邊部或心部Al含量在縱向變化均不明顯,說明,通過合理的工藝進行熔煉,鑄錠中的Al含量能夠在橫向及縱向得到很好控制。當然,心部(上)的Al含量偏低,這是由于該位置正好處于熔池底部,在真空條件下,熔煉末期進行補縮時,熔煉時間較長,造成大量的Al從熔池底部揮發所致。

2.2 配料成分與鑄錠實測成分對比

將回收方條成分、電極塊配料成分、目標配料成分與實際測量成分進行對比,結果見圖2。由圖2可見,V、O和Fe元素的成分波動不大,可以作為經驗指導以后的殘料回收;Al元素成分差距較大,電極塊中Al最高,接下來是配料成分,實際測量和回收料成分中的Al元素含量。Al元素不能精確地控制原因有以下兩個:①對用冒口,錠底制備的方條成分計算不精確,這與每塊料的成分波動有關,導致最終回收方條中Al含量計算不準確;②對熔煉過程中Al元素的揮發計算不準確,Al屬于低熔點金屬,在熔煉過程中Al元素揮發損耗,這也造成最終成品鑄錠Al元素與目標成分有一定差距。

圖2 方條成分、電極塊配料成分、目標配料成分與鑄錠實測成分對比曲線圖

3 結論

(1)加入大于20%的冒口、錠底為殘料經過實驗中工藝流程生產出的鑄錠,其主元素及雜質元素成分均勻、可滿足ASTMB348和AMS 4928R標準要求。

(2)鑄錠Al含量心部略高于其余部位,這是由于鑄錠心部處于熔池底部,在真空條件下長時間補縮時造成大量的Al從熔池底部揮發所致。

(3)回收料Al元素計算困難和熔煉過程中Al揮發造成Al元素不能精確控制,但是鑄錠中V、O、Fe元素能精確控制。

[1]鄧炬,趙永慶,于振濤.鈦及鈦合金新材料的研究與開發戰略[J].鈦工業進展,2002,19(4):30-32.

[2]顏學柏.我國鈦加工業的發展戰略[J].鈦工業進展,2002,19(4):21-25.

[3]都海剛,張寶秋,馮軍寧,等.我國鈦及鈦合金重要用途塊狀返回爐料回收處理技術探析[J].中國鈦業,2012(3):25-28.

[4]黃永光.我國鈦廢料回收利用現狀[J].鈦工業進展,2007,24(1):3-5.

[5]黃金昌.美國殘鈦回收[J].稀有金屬材料與工程,1993,22(5):82.

[6]高平,趙永慶,毛小南.鈦合金鑄錠偏析規律研究進展[J].稀有金屬材料與工程,2009(1):1-5.

[7]莫畏,鄧國珠,羅方承.鈦冶金[M].第2版.北京:冶金工業出版社,1998.