基于CAXA制造工程師的典型板類零件銑削加工

徐敬東

(浙江玉環技工學校,浙江 臺州 317600)

0 引言

隨著現代數控技術的不斷發展和進步,CAD/CAM軟件在復雜模具生產和精密零件加工中的應用越來越廣泛。目前,常見的CAD/CAM軟件有CAXA數控制造工程師、UG、MasterCAM等。其中,CAXA制造工程師2013是易學實用的全中文、三維、曲面實體完美結合的CAD/CAM方案,它集三維造型設計、加工代碼生產和校驗為一體,主要應用于數控銑削的自動編程。

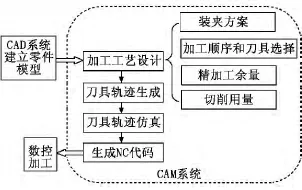

1 CAXA制造工程師應用于數銑加工的作業流程

CAXA制造工程師CAD部分采用精確的特征實體造型技術,完全拋棄了傳統的體素合并和交并差的方式,造型便捷而準確。創建復雜實體模型時,可以利用拉伸、旋轉、導動、放樣和曲面裁剪等方式完成零件造型。CAM部分提供了多種加工策略用于各種復雜零件的粗、精加工,用戶可以根據零件結構、加工表面形狀和加工精度要求選擇合適的加工類型。CAXA制造工程師對零件的編程與加工都需經過獲取零件模型、加工工藝設計、刀具軌跡生成、刀具軌跡仿真、生成NC代碼和完成零件加工6個加工步驟,數銑加工作業流程如圖1所示。

2 CAXA制造工程師在數控編程與操作中的應用過程

2.1 零件的三維建模

零件模型的三維建模過程首先從零件工程圖紙開始,分析零件的內部結構和外部形狀,然后確定造型的方法和設計步驟。由圖2的二維零件圖可知,可以通過繪制草圖并采用拉伸增料、拉伸除料、過渡和倒角等特征工具來快速建立該零件的三維實體模型,如圖3所示。

2.2 數控加工工藝設計

2.2.1 裝夾方案的確定

該零件為板形零件,毛坯已預加工,并保證尺寸為120mm×100mm×30mm。夾具選用通用的機用平口鉗。為提高加工圓弧凸臺曲面的效率和表面質量,采用底面、側面兩次裝夾完成加工。加工頂面時,保證裝夾工件時高出鉗口22mm,一次性裝夾完成頂面所有輪廓、錐面和半球面的加工;然后把工件立起裝夾并找正,可用銅皮保護已加工好的外形,完成凸臺R80圓弧面的加工。

圖1 數銑加工作業流程圖

2.2.2 加工順序和刀具的選擇

以加工刀具劃分工序,該零件的加工順序和刀具選擇如表1所示。

2.2.3 精加工余量的確定

數控銑床上通常采用經驗估算法或查表修正法確定精加工余量。在本零件加工中,用硬質合金立銑刀粗加工各輪廓和曲面,并設置精加工余量0.2mm~0.5mm。

2.2.4 切削用量的選用

本文Φ10硬質合金立銑刀在粗(精)加工中轉數S取2 200r/min(3 000r/min),進給速度F取1 000 mm/min(500mm/min);Φ10R2硬質合金圓角立銑刀在曲面精加工中轉數S取4 500r/min,進給速度F取1 000mm/min。

圖2 二維零件圖

圖3 三維實體圖

表1 零件加工順序和刀具選擇

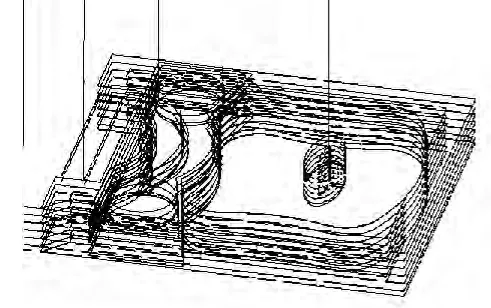

2.3 典型零件刀具軌跡生成

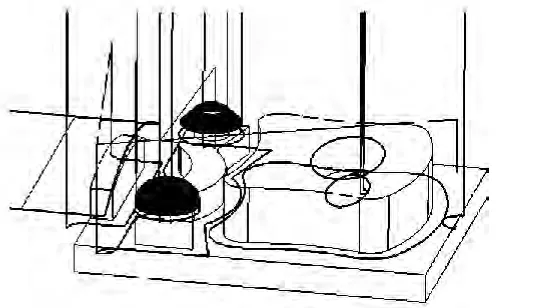

根據所加工零件的形狀及工藝特點,首先利用CAXA制造工程師中的平面區域粗加工與平面輪廓精加工策略對頂面去除大量的殘料。根據刀具直徑和加工條件,合理設置頂層高度、底層高度、每層下降高度、行距、接近返回方式和高度切入方式等參數。頂面粗加工刀具軌跡圖如圖4所示。其次利用平面輪廓精加工和輪廓倒動加工策略對頂面各輪廓、圓錐面和半球面進行精加工。使用輪廓倒動加工策略時,應在圓錐面和半球面上繪制一條素線,再通過【相關線】命令拾取錐面和半球面的實體邊界生成圓輪廓線,再通過【打斷】命令對整圓進行打斷操作,并正確選擇輪廓曲線和截面線。最后進行工件第二次裝夾,用平面輪廓精加工策略對凸臺R80圓弧面進行精加工。在加工參數中合理設置刀次、頂層高度、底層高度、每層下降高度,并定義第一次余量為0.3mm、第二次余量為0。頂面精加工刀具軌跡如圖5所示。

2.4 刀軌仿真

可利用實體仿真功能檢驗刀具與工件是否發生干涉,檢驗刀具軌跡是否滿足要求,以確保工件表面不會發生過切。具體操作為拾取所有加工軌跡,運行加工—實體仿真命令即可。刀具軌跡仿真效果如圖6所示。

2.5 生成NC代碼

在軌跡管理特征樹中,依次選中生成的加工軌跡,點擊后置處理→生成G代碼,選中生成的刀具軌跡即可生成NC代碼。由于該零件刀具軌跡多,將多個刀具軌跡生成一個加工程序,必將出現程序冗長,也不利于首件調試加工。因此在生成NC代碼時,采用一個刀具軌跡對應生成一個程序。

圖4 頂面粗加工軌跡

圖5 頂面精加工刀具軌跡

圖6 刀具軌跡仿真效果圖

2.6 數控加工

實際加工時要熟悉機床的操作,如機床回零、工件正確裝夾、工件坐標系設定和傳輸程序等內容。加工零件時,將生成的加工程序傳輸到數控系統中。具體操作如下:首先讓機床做好接收程序的準備,機床在編輯狀態輸入程序名,如O1→點擊“操作”→點擊向右箭頭→點擊“read”→點擊“執行”,出現“標頭SKP”在閃爍;之后點擊CAXA軟件中的“通信”→“本地通信”→“發送”→選中剛生成的程序,完成程序的傳輸。依次調出以上傳輸的程序,完成零件的加工。

3 提高設備操作者在數控加工中的操作技巧

(1)正確微調切削參數。由于影響切削參數的因素多,各因素交叉制約,工藝人員很難憑借已有的加工經驗或機械加工切削手冊制定出合理的切削參數,故在產品生產過程中,刀具銑削工件時不可避免產生振動。當振動超過一定限度時會嚴重影響產品質量,這時就需要對振動進行控制。設備操作者要根據機床振動情況和刀具切削發出的聲音,判斷并調整數控機床的主軸轉速和進給速度倍率,來實現對切削振動的控制。

(2)正確使用立銑刀。為提高加工質量,降低刀具成本,操作者應根據刀具出現的不良現象判斷產生原因,并提出改進措施,比如加工零件過程中出現精加工尺寸偏小、垂直度不良和振動時,可以從調整刀具懸伸量入手進行調整。

(3)提高零件的加工精度。在銑削加工中,因工件裝夾不牢固、工件校正不正確、對刀操作不正確、刀具補償參數設置不正確與刀具磨損過大等原因都會造成工件尺寸不合格。因此,操作者應根據實際情況分析誤差原因,采取相應的措施以減少加工誤差,提高零件的加工精度。

采用CAXA制造工程師對零件進行三維建模、加工工藝設計、刀具軌跡生成、刀具軌跡仿真、數控加工程序生成,可以提高零件的加工質量和加工速度。

[1]范文利.CAXA制造工程師行業應用實踐[M].北京:機械工業出版社,2010.

[2]王瑩.基于CAXA-ME的典型零件三維建模與數控仿真加工[J].中國教育技術裝備,2011(12):87-94.

[3]李康舉.TH5650銑削加工中心變參數切削振動控制[J].沈陽工業大學學報,2012,34(2):174-179.

[4]王曉霞.基于CAXA制造工程師的復雜曲面數控加工[J].煤礦機械,2013,34(7):133-135.