含復雜混合流程轉爐冶煉單元生產管理信息化體系解決方案

趙啟成

(攀枝花鋼釩有限公司提釩煉鋼廠,四川攀枝花617062)

含復雜混合流程轉爐冶煉單元生產管理信息化體系解決方案

趙啟成

(攀枝花鋼釩有限公司提釩煉鋼廠,四川攀枝花617062)

攀鋼釩提釩煉鋼廠是一個富集元素綜合利用鋼廠,改造后具備600萬噸/年規模,擁有5臺套脫硫裝置、2臺提釩轉爐、5臺煉鋼轉爐、5臺套鑄機精煉系統,分屬于不同區域,含有復雜工藝流程,通過L2/L3系統改進優化、利用L3WEB系統及挖掘數據系統平臺的合理解決方案,使處于中間環節的轉爐冶煉單元良好運行,從而整個轉爐—鑄機流程受控。

流程;轉爐;半鋼煉鋼;信息;多對多

1 引言

工藝流程的采用方式是影響鋼廠生產順行的主要因素,一般來講,其不僅影響生產任務的完成,更對技術經濟指標的優化及生產成本的控制產生直接影響。近年來,鋼廠為了降低生產成本和提高產品競爭力,更加重視對生產流程的研究與管控,這已經成為鋼廠的共識。

對于一些建設時間較久的鋼廠,經過改造,不斷增加規模,提升產品質量,增強產品在市場上的競爭力,但也帶來很實際的問題,這就是老廠改造后流程不匹配。攀鋼釩提釩煉鋼廠,通過近年來不斷改造,規模由原設計的150萬噸/年,達到目前的600萬噸/年,同樣遇到流程不順的問題,對鋼廠生產造成大的影響,生產難度大,管控難度大。以下便闡述在這種變化中,處于中間基礎環節的轉爐冶煉工序如何利用信息化手段改進和改善管理工作,來理順各種關系,以消除不利因素,達到生產總體受控的目的。

2 攀鋼釩提釩煉鋼廠轉爐煉鋼流程現狀與特點

攀鋼釩提釩煉鋼廠于1971年投產,是上世紀60年代國家“三線”建設的重點工程之一,原設計150萬噸/年,采用提釩—混鐵爐—轉爐—模鑄生產工藝流程,含有公稱容量120t的轉爐3座,廠房布局在一個緊湊的區域內,就生產流程設計及運行來看比較順行。以后經過數次改造以增加規模及改變產品結構,直到2011年11月份,在與3#方圓坯連鑄配套的5#LF工程項目建成投產后鋼廠大規模的改造才算結束,生產流程固定下來,規模達到600萬噸/年。

2.1 攀鋼釩提釩煉鋼廠的工藝流程改變簡介

攀鋼釩提釩煉鋼廠采用的基本流程基于鐵水中高價值V元素的綜合利用,轉爐使用提釩后的半鋼進行煉鋼。建設之初,煉鋼沒有專門的鐵水脫硫設施,鐵水采用霧化提釩,轉爐同一跨間內設置2座1 200t混鐵爐用以盛鐵,以達到與3座轉爐匹配的目的。為配合二期工程1350連鑄—1450熱軋項目, 1992年6月建成兩套年處理能力為230萬噸的噴吹式鐵水脫硫裝置,保證了1993年10月1#板坯連鑄順利投產。為進一步提高釩資源綜合利用水平,1995年建成兩座公稱容量120t的提釩轉爐,以代替霧化提釩工藝。為配合三期全連鑄工程改造,2004年引進美國ESM公司的CaO-Mg復合噴吹脫硫裝置,保證了2003年2#板坯連鑄及1#方坯連鑄的順利投產。為配合600萬噸規模擴能改造,2007年分別增加一套混合噴吹及復合噴吹脫硫裝置,保證了2#方坯連鑄及3#方圓坯連鑄的順利投產。兩套ESM公司的CaOMg復合噴吹脫硫裝置位于原轉爐跨間,3套混合噴吹脫硫裝置位于新的脫硫轉爐提釩區域,兩個區域并行排列,用高9m的過跨棧橋連接。期間,為連鑄達產達效及擴能改造,于2001年拆除1#混鐵爐,2007年拆除了2#混鐵爐。

轉爐區域的改造,主要是2006年兩座新轉爐(6#/7#轉爐)投產,其布局于原轉爐另一跨間區域,用原高9.1米過跨棧橋延長,達到與脫硫轉爐提釩區域進行連接、供應半鋼的目的。總之,通過不斷改造鐵水預處理工序,增大脫硫能力及鐵水提釩能力,較好地適應了不同時期提釩煉鋼廠增加規模及改變產品結構的需求,到2011年為止,生產流程穩定下來,達到了產能600萬噸、全連鑄、全脫硫、全提釩的目的。最終煉鋼廠的工藝流程如圖1所示。

2.2 攀鋼釩提釩煉鋼廠的工藝流程特點

(1)轉爐多出一個提釩工序,半鋼冶煉,攀鋼轉爐主原料條件有特殊性。

與一般鋼廠相比,攀鋼釩煉鋼廠含有提釩工序。攀鋼轉爐入爐[C]平均3.65%,而其它鋼鐵廠入爐[C]平均4.15%,攀鋼入爐[C]比其它廠平均低0.5個百分點,攀鋼轉爐入爐溫度平均1 328℃,而其它鋼鐵廠入爐溫度平均1 310℃,攀鋼入爐溫度比其它廠平均高18℃。攀鋼轉爐入爐發熱元素[Si]、[Mn]由于提釩吹氧后氧化完全成微量,能量來源主要依靠鐵水不高的[C]氧化放熱,從表1可以看出,攀鋼主原料的特點是鐵水比高、廢鋼比低,鐵鋼比達到1.004,也就是說1t鐵水生產不了1t鋼水。這種本質上的差異,造成攀鋼半鋼冶煉一直有其特殊性,無法與它廠進行有效比較,它廠經驗難以吸收復制,這就要求控制管理手段較它廠必須要有差異性、針對性。

圖1 攀鋼釩煉鋼廠生產工藝流程示意簡圖

表1 冶煉條件情況

(2)流向多變、多對多的流程格局

從圖1可知,攀鋼釩煉鋼廠擁有5臺套脫硫裝置、2臺提釩轉爐、5臺煉鋼轉爐、5臺套鑄機精煉系統,分屬于不同區域,含有復雜工藝流程。

轉爐冶煉單元共計5座轉爐,分屬于新、老不同區域,上接距離較遠的提釩工序,脫硫工序分屬兩個不同區域,同時面臨煉鋼轉爐進行提釩的混合流程情況,后接三個不同方位區域的5臺套精煉鑄機系統,轉爐工序前面采用長距離過跨棧橋與前工序提釩跨對接,轉爐后區域大量使用轉盤+運輸車輛來改變物流方向以實現與精煉系統對接,流程復雜。不同區域的脫硫、提釩廠房布局,使鐵水預處理流程方式運行多樣化,既有先鐵水脫硫后提釩方式,又有先提釩后脫硫流程模式。多流向、多對多的流程格局,造成該廠生產管控難度大,靠簡單的思維模式難以適應復雜的流程模式。

(3)混合流程,采用提釩爐進行煉鋼,煉鋼轉爐進行提釩的雙重模式

在設備檢修情況下,為最大限度提釩與最大限度煉鋼,達到平衡生產的目的,需要采取煉鋼爐提釩與提釩爐煉鋼雙模式進行生產。2006年以前,新轉爐未投產,為了增加鋼產量,需要進行提釩爐煉鋼。2006年新轉爐投產后,煉鋼能力大于提釩能力,需要采取煉鋼爐提釩。從表2可知,2008年到2013年煉鋼轉爐進行提釩的爐數(計17 069爐)占鋼廠總提釩爐數的6.99%。轉爐角色的不確定,造成生產要素難以管控到位,簡單的L2、L3系統難以支撐。

表2 2008年~2013年煉鋼轉爐提釩情況

3 攀鋼釩煉鋼廠轉爐冶煉單元信息化系統改進策略及解決方案

信息化帶動工業化,這是現代管理界的共識。為了使攀鋼釩提釩煉鋼廠的復雜工藝生產流程良性運轉,只有靠信息化系統的改善改進,來理順各種生產要素關系,彌補各種不足。基于這樣的認識,加大了信息化投入,植入特定的管理思維,理順控制思路,實施各種具體而得當的措施,使處于中間環節的轉爐單元體系化系統建成,從而帶動全流程順行。

3.1 攀鋼在L3WEB上建立管理系統

攀鋼釩提釩煉鋼廠產品結構復雜,含有450余個鋼種,既有型線材,又有扁板材,5臺鑄機產品差異化大。5臺轉爐分處于不同區域,因此,改鋼、非計劃控制難度大,基本的生產狀況難以迅速掌握。因此,轉爐工序利用L3WEB平臺,設置了大量信息查詢功能,如非計劃查詢(見圖2)、過程時間/過程溫度/過程成分查詢等,以便生產技術管理人員掌控生產的全要素,采取適當對策,彌補復雜流程結構關系所造成的生產被動局面。

3.2 在L3上建立鐵水/半鋼分配系統

2005年攀鋼釩建成了ERP系統,鋼廠L3系統開始運行,但當時脫硫提釩一個單獨系統,轉爐-連鑄一個系統,兩者在L3上沒有直接連接,當時主要是混鐵爐在流程上起連接作用,兩者數據的傳輸靠轉爐/混鐵爐L2系統與提釩脫硫L2系統進行數據交換。對于這樣的構建方式,信息交流緩慢,數據不便于整體控制,操作不快捷,數據易丟失。更為重要的是,對L3的強大功能認識不夠,對于這樣一個信息平臺正好能解決像提釩煉鋼廠這樣復雜鐵水預處理工序的信息混亂問題。基于這樣的認識不斷進步,在L3上建立鐵水/半鋼分配系統,解決脫硫提釩與轉爐煉鋼的信息不能直接連接的問題。具體的鐵水/半鋼分配系統操作畫面、監視畫面見圖3、圖4。這個系統的建立使用,使鋼廠的生產控制發生本質上的變化,轉爐—鑄機匹配管控能力得到加強。

圖2 L3WEB非計劃控制查詢畫面

圖3 L3界面上鐵水/半鋼分配操作畫面

圖4 L3界面上鐵水/半鋼分配直觀位置模擬示意圖(吊車、罐號等信息、分配轉爐熔煉號等關系)

3.3 新轉爐L2的合理構建與改善

2006年新轉爐建成投產后,為了與L3良好連接,首先建立了新轉爐L2解決L3數據源問題。新轉爐引進了先進的副槍—爐氣分析設備及其控制系統,L2功能強大,為使其L2有效運行,說服外方接受L3鐵水/半鋼分配系統,系統直接接受L3鐵水/半鋼原料數據,不需要爐前煉鋼操作人員在L2上操作鐵水接受數據,簡化了L2操作,使外方L2系統更加人性化。

3.4 老轉爐L2系統功能結構改善

基于引進L2的新穎實用性,針對老轉爐L2系統管理散亂的問題,對老轉爐L2進行功能提升改造,老轉爐過程管控能力加強,使老轉爐L2系統適應了復雜多變的流程管控狀況。

3.5 在數據挖掘上建立管理系統

為了改進管理、改善流程、降低消耗,對生產經濟指標的各種影響因素進行查找與控制,在數據挖掘多維分析系統上,確立時間、區域、裝置、鋼種、班別等維度,建立起分析系統,管控住輔料消耗、鋼鐵料消耗、爐機供給匹配能力等指標。具體的轉爐—鑄機匹配多維分析畫面見圖5,轉爐輔料消耗多維分析畫面見圖6。這個系統的建立使用,使鋼廠轉爐冶煉單元的生產管理水平發生本質上的變化,轉爐—鑄機匹配管控能力得到加強,各種消耗得到有效管控。

圖6 挖掘系統轉爐輔料消耗多維分析畫面

4 攀鋼釩轉爐冶煉單元信息化改進控制效果

通過系列系統構建,開展有針對性的工作,化解了轉爐冶煉單元的控制難題,取得了可觀效果及效益。

4.1 控制改鋼、控制非計劃的能力加強

通過L3WEB平臺,配合各種保證措施,經過不斷努力,改鋼得到大幅度遏制。2008年以前,月改鋼在20~30爐/月,到2013年,月改鋼控制在2~3爐/月水平,降幅98.3%。

4.2 形成新管控模式,爐機匹配良好,降低流程低水平運行風險

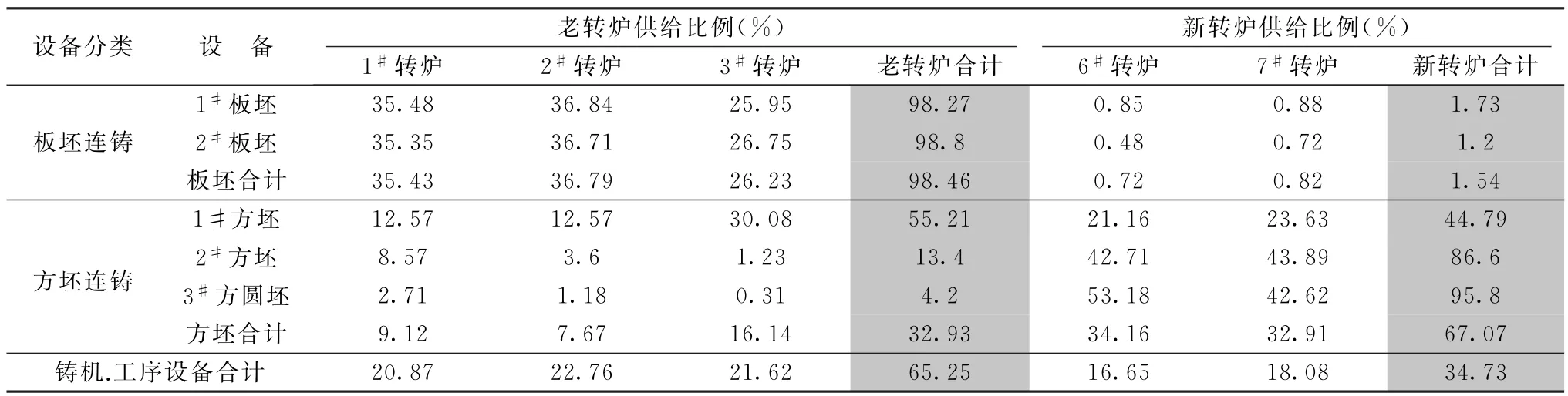

通過L3WEB平臺及數據挖掘平臺,研究轉爐—鑄機匹配關系,探索與確立區域對區域格局。如表3所示,2013年老轉爐對板坯(1#板坯/2#板坯)比例是98.5%,新轉爐對1#方坯比例是44.8%、老轉爐對1#方坯比例是55.29%,新轉爐對2#方坯比例是86.6%,新轉爐對3#方坯比例是95.8%;從而形成了老轉爐與板坯連鑄區域對應、新轉爐與2#3#方坯連鑄區域對應、老轉爐和新轉爐共同與1#方坯連鑄區域對應的關系對應格局。總體生產穩定受控。

表3 2013年轉爐-鑄機匹配關系

4.3 區域消耗降低

通過L3WEB平臺及數據挖掘平臺,配合各種保證措施,經過不斷努力,區域鋼鐵料消耗、輔料消耗大幅度降低。2008年以前,活性石灰消耗在26.58kg/t鋼,到2013年,活性石灰消耗在22.75kg/t鋼,降低了3.83kg/t鋼。2008年以前,轉爐鋼鐵料消耗在1 047.12kg/t鋼,到2013年,轉爐鋼鐵料消耗在1 033.65kg/t鋼,降低了12.47kg/t鋼。

4.4 現代企業形象良好

通過各種系統構建,清晰的信息化體系業已形成,人性化、可操作、適宜的L2過程管理系統及L3生產管理系統良好運轉, L3WEB平臺及數據挖掘平臺信息化管理支撐系統成功運行。該廠生產整體受控,消耗降低,改鋼受控,快捷經濟生產,具備發展后勁,現代企業形象確立。

5 結論

(1)攀鋼釩煉鋼廠冶煉單元含有復雜混合流程,利用信息化手段彌補了物流不暢問題,在L3層面建立提釩與轉爐煉鋼工序間適宜的聯結方式,即鐵水/半鋼分配系統,使提釩與煉鋼信息有效溝通,解決方案有效,管住了流程,生產基本順行,成效顯著。

(2)為降低攀鋼釩煉鋼廠轉爐煉鋼冶煉單元的生產管理難度,在L3WEB系統上大量采用從轉爐到鑄機的數據勾連,解決了生產中的緊要問題。進一步解決了攀鋼釩煉鋼廠轉爐煉鋼冶煉單元的生產管理難度和影響生產的各種要素,為決策提供了方向。在數據挖掘系統(DM)上合理確立多維條件,定位準確,手段有效,管理水平大幅度提升,整體信息化水平提高,在產量規模增加的同時,質量水平受控,并不斷改善。

(3)攀鋼釩煉鋼廠轉爐煉鋼冶煉單元的信息化系統的成功應用經驗,給有相同復雜情形的鋼廠的信息化建設提供了范例。

Production Manage Informationization System of Converter Melting Unit Having Complex and Mix Route Solve Scheme

ZHAO Qi-cheng

(Vanadium Recovery and Steelmaking Plant of PZH Steel,Panzhihua 617062 Sichuan,China)

The PSV converter steelworks having making steel by enrichment element integration utilize,having 600×10^4 ton annual after reconstructing,holding 5 series desulfurize equipments、2 series recovery vanadium equipments、5 series steel melting converters equipments、5 series casting and refining equipments,attributing differ area,having complex technics flows and routes,getting acrss optimizing and improving on L2 and L3 systemutilizing L3WEB system and data mine system flat roof of in reason and comprehend projects,converter smelt cell locating middle tache move better,controled by entire converters to casting machine flows.

route;converter;self-steel melting;information;more to more

TP273

:A

1001-5108(2015)03-0008-06

趙啟成,工程師,主要從事煉鋼精煉方面的工作。