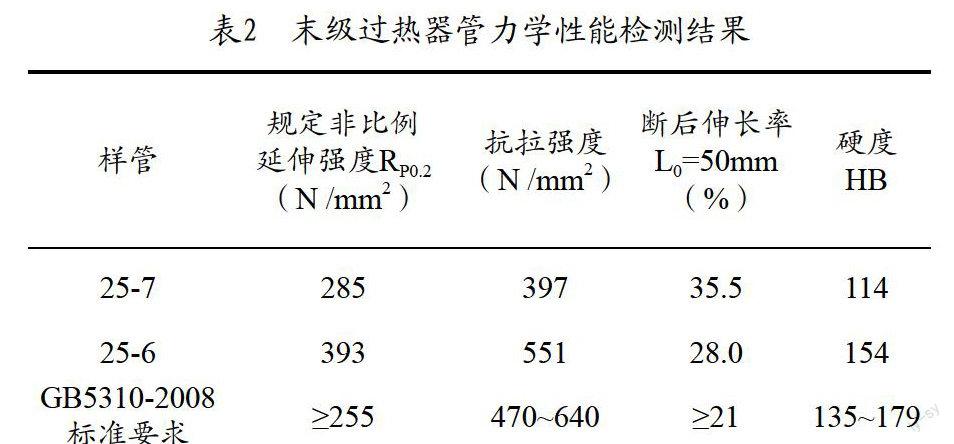

末級過熱器爆管失效分析

摘要:經(jīng)分析發(fā)現(xiàn),末級過熱器鋼管爆口處金相組織老化,爆口內(nèi)壁氧化物為飽和狀態(tài),因此管子中異物或氧化物脫落堵塞導(dǎo)致的短時超溫過熱是鍋爐末級過熱器爆管的主要原因。應(yīng)查找堵管異物,檢測鍋爐在啟機(jī)過程中的溫升速率及停機(jī)過程中的冷卻速度,避免類似事故再次發(fā)生。

關(guān)鍵詞:末級過熱器;爆管;長期過熱;高溫蠕變;鍋爐檢測 文獻(xiàn)標(biāo)識碼:A

中圖分類號:TK22 文章編號:1009-2374(2016)03-0059-03 DOI:10.13535/j.cnki.11-4406/n.2016.03.030

1 概述

2012年9月4日上午10時,佛山市南海京能發(fā)電有限公司3#爐發(fā)生爆管事故導(dǎo)致緊急停爐,給該廠的正常運行帶來較大影響,所幸未造成人員傷亡。

該鍋爐為哈爾濱鍋爐廠有限公司生產(chǎn)的HG-1100/17.5-YM33型亞臨界參數(shù)、一次中間再熱、倒U型布置的自然循環(huán)汽包爐,采用煤粉室燃、平衡通風(fēng)、四角切圓燃燒方式,設(shè)計燃料為煙煤。鍋爐前部為爐膛,四周布滿膜式水冷壁。鍋爐尾部豎井為單煙道,噴水減溫控制過熱汽溫及再熱汽溫,連續(xù)固態(tài)排渣,鋼管式空氣預(yù)熱器,全鋼架構(gòu),高強(qiáng)螺栓連接,露天布置。尾部豎井煙道中交錯布置低溫過熱器、單級省煤器和空氣預(yù)熱器。該爐于2010年1月投入運行,至今已運行約1.5萬小時。經(jīng)檢查發(fā)現(xiàn),發(fā)生爆管事故的管子為末級過熱器管。由于本次爆管造成過熱器損壞面積較大,為確定末級過熱器發(fā)生爆管事故的原因,以便采取有效措施避免再次發(fā)生同類事故,廣東省特種設(shè)備檢測院佛山分院對爆管的末級過熱器管進(jìn)行取樣,通過對樣品進(jìn)行爆口……