幾何結構對水力緩沖結構性能的影響研究

楊靈均,金 遠,董岱林,宮汝志,李 威

(1.中國核動力研究設計院反應堆系統設計技術國家重點實驗室,成都 610041;

2.哈爾濱工業大學能源科學與工程學院,哈爾濱 150001)

Influence of Geometry on Hydraulic Buffer Performance

YANG Lingjun1,JIN Yuan1,DONG Dailin1,GONG Ruzhi2,LI Wei2

(1.National Key Laboratory of Reactor System Design, Nuclear Power Institute of China,Chengdu 610041,China;

2.School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001,China)

幾何結構對水力緩沖結構性能的影響研究

楊靈均1,金遠1,董岱林1,宮汝志2,李威2

(1.中國核動力研究設計院反應堆系統設計技術國家重點實驗室,成都 610041;

2.哈爾濱工業大學能源科學與工程學院,哈爾濱 150001)

Influence of Geometry on Hydraulic Buffer Performance

YANG Lingjun1,JIN Yuan1,DONG Dailin1,GONG Ruzhi2,LI Wei2

(1.National Key Laboratory of Reactor System Design, Nuclear Power Institute of China,Chengdu 610041,China;

2.School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001,China)

摘要:運用CFD方法對不同結構尺寸的緩沖器在導向筒內的下落過程進行三維流場數值分析,研究了緩沖結構對緩沖效果的主要因素及其影響程度。通過計算,得到各工況緩沖過程中速度、加速度等關鍵參數隨時間、位移的動態變化規律。結果表明,緩沖器頂端直徑及導向筒底部圓孔尺寸等幾何結構,對水力緩沖結構的緩沖性能有顯著影響。

關鍵詞:水力緩沖器;數值模擬;影響因素

中圖分類號:TL333

文獻標識碼:A

文章編號:1001-2257(2015)07-0024-04

收稿日期:2015-02-27

作者簡介:楊靈均(1984-),男,四川閬中人,工程師,從事反應堆結構設計;金遠(1984-),男,江蘇揚州人,工程師,從事反應堆熱工水力分析。

Abstract:In order to study the affecting factors of buffering, the 3D flow field of the hydraulic absorber, which was falling within guide cylinders of different structural sizes, was studied with the CFD code in the paper. The inner flow field and dynamic principle of the displacement, velocity and acceleration were obtained. The results indicated that different structural parameters such as the absorber top diameter and the hole diameter at the bottom of the guide cylinder have significant influence on buffering effect.

Key words:hydraulic buffer; numerical simulation; affecting factors

0引言

水力緩沖結構通過連接桿、緩沖器、螺旋彈簧及彈簧座等部件,將運動部件下落過程中的沖擊能量轉化為水的動能和螺旋彈簧的勢能[1]。水力緩沖結構位于運動部件末端,與其一起置于導向筒內,并從水中自由下落。水力緩沖結構避免了運動部件由于碰撞發生變形和損壞,同時也能夠使運動部件的速度變化規律滿足其工作環境的要求[2]。

為了研究緩沖結構的緩沖性能,了解影響緩沖結構對緩沖效果的主要因素及其影響程度,采用CFD方法建立模型,對緩沖過程中緩沖器自由下落階段進行仿真分析,為水力緩沖器的結構設計和性能優化提供依據。

1計算模型

1.1 幾何結構和建模

水力緩沖器由連接桿、緩沖器、螺旋彈簧以及彈簧座組成,因只討論緩沖器下落過程,可將模型進行簡化,不考慮緩沖器內部細節結構,而將它們視為一個整體。本文分別研究緩沖器頂端直徑以及導向筒底部圓孔尺寸對緩沖效果的影響。

根據緩沖器的結構尺寸,采用NX6.0軟件對各工況下緩沖器和導向筒幾何進行建模。

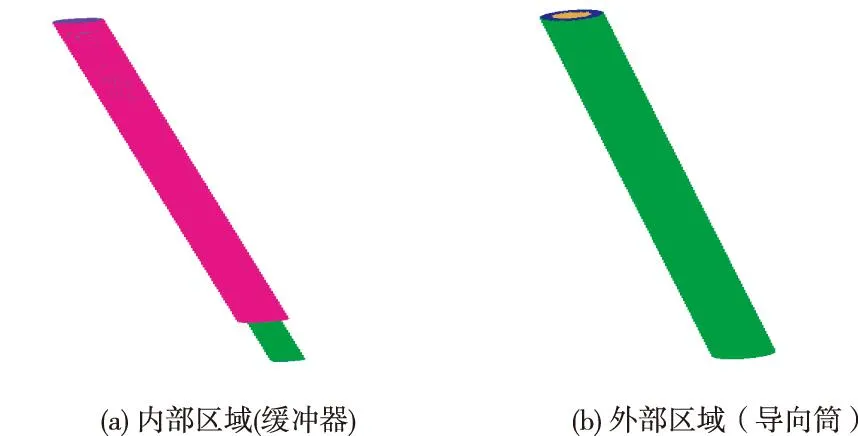

1.2 網格劃分

根據幾何模型的結構特點,將整體計算域劃分為fluid in和fluid out。對計算域的前處理采用GAMBIT軟件進行混合網格劃分,如圖1所示。主流區域為六面體網格,局部位置為四面體網格,這樣既減少網格數量,又提高了計算速度和求解精度。網格總數為800萬。

圖1 計算域網格

1.3 數學模型

由于水力緩沖器內水的溫度變化很小,忽略溫度的影響。采用標準k-ε湍流模型后,緩沖器三維流場的基本控制方程如下所述[3]。

連續性方程:

(1)

動量方程:

(2)

湍流動能k方程:

pk-ρε

(3)

湍流耗散率ε方程:

(4)

ρ為流體密度;t為時間;U為流體時均速度矢量;μeff為考慮了湍流效應的有效黏度;μt為湍流黏度;p為修正壓力;SM為體積力的總和;常數Cμ=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3;pk為黏性產生項。

pk為:

U+ρk)

(5)

采用有限體積法對控制方程組進行離散化處理,將偏微分方程組轉化為代數方程組,使用SIMPLE算法求解。

2數值求解

為了真實模擬緩沖器運動過程中內部的流場,利用FLUENT軟件所提供動網格技術及用戶自定義函數UDF,對運動過程進行非定常數值模擬[4]。

2.1 動網格技術和UDF

由于緩沖器在導向筒內處于運動狀態,導致模擬的計算區域也隨時間發生改變,動網格技術就是為了適應計算區域的變化新發展出來的網格技術,通過拉伸、壓縮網格或者增加、減少網格以及局部生成網格來適應計算區域的改變。由于計算區域的改變方式有很多種,動網格的更新方式也有所不同,主要有3種方式:彈簧近似光滑法、動態分層法、局部網格重劃法,各自適用不同的網格類型和運動情況[5]。這里選定動態分層法。

采用6DOF動網格計算,而6DOF是需要定義UDF宏的。UDF用于定義緩沖器下落的運動規律,使緩沖器實現連續的下落過程,并根據運動規律相應地編寫C語言程序。

2.2 邊界條件

計算邊界條件選擇壓力出口,出口壓力為0 Pa,近壁面處理選用標準壁面函數,湍流模型選用標準k-ε模型。根據運動的特點和網格劃分情況,在FLUENT中恰當地選取動網格的交界面和動靜面及完成相關參數的設定。

3結果分析

3.1 緩沖器頂部外圓尺寸影響分析

分析緩沖器頂部外圓尺寸對緩沖效果的影響時,固定其他部分結構,即不開節流孔和方孔,導向筒內徑固定為114 mm。改變緩沖器頂部外圓直徑,分別給定為108 mm,110 mm,112 mm,113 mm,即緩沖器與導向筒間的單邊間隙為3 mm,2 mm,1 mm,0.5 mm時,研究緩沖器的運動規律。

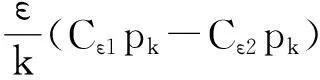

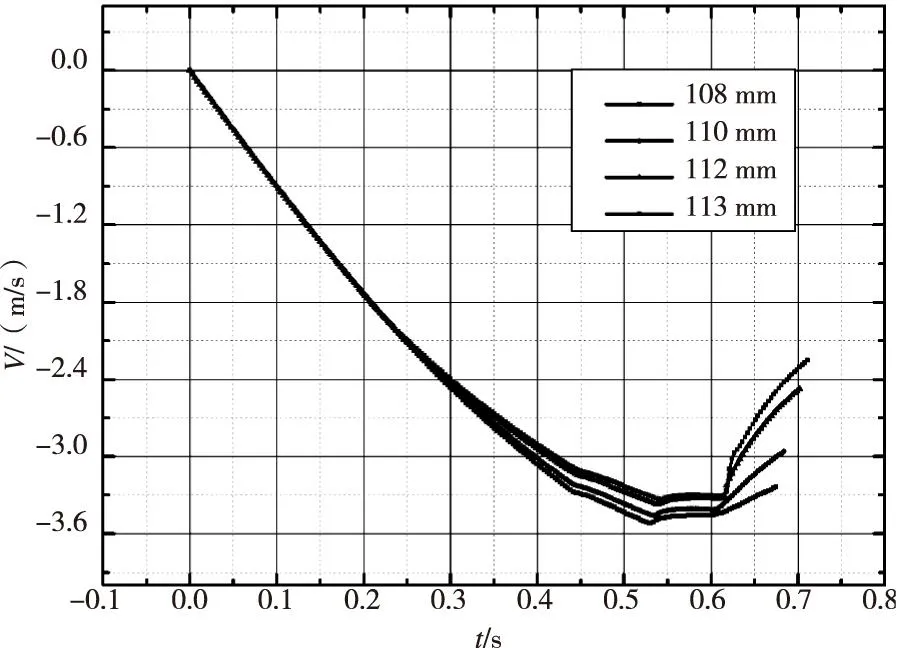

計算得到的緩沖器下落過程的速度隨時間和位移變化曲線如圖2和圖3所示。在速度隨時間變化的過程中,4種不同工況中緩沖器速度曲線在約0.23 s之前基本重合,即在緩沖裝置頂端進入到導向筒前,4種工況緩沖裝置的加速過程區別不大;在緩沖裝置頂端完全進入導向筒之后,4種工況下緩沖裝置的速度變化開始出現差異,從圖2和圖3看出,隨著緩沖裝置頂端直徑的變大(緩沖器與導向筒間隙變小),運動中產生的阻力越大,速度增加的就更加緩慢。

圖2 速度隨時間變化曲線

圖3 速度隨位移變化曲線

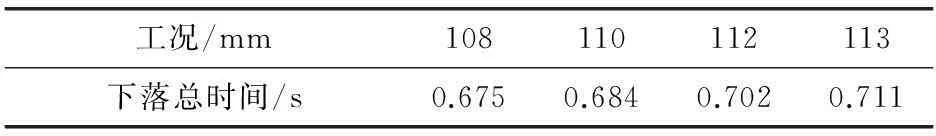

在運動進行到0.8 m左右的時候,即緩沖裝置彈簧座運動到導向筒徑變窄的位置時,緩沖作用明顯增強;隨后當緩沖器下端運動到導向筒徑變窄的位置時,4種不同的工況也呈現出不同的變化幅度,隨著緩沖器頂端直徑的增加阻力也隨之增加;最后當緩沖器頂端運動到導向筒徑變窄位置時,緩沖裝置呈現大幅度的減速運動,這主要由于流域空間的復雜流動造成的,而且隨著緩沖器頂端直徑的增大即出流間隙變小,流動就更加復雜,造成的阻力就更大。隨后,當緩沖裝置的配重運動到導向筒底部圓孔時,由于間隙的變化,流體阻力進一步增大,隨后配重運動過導向筒圓孔后,流動相對穩定后,阻力變化平緩。緩沖器整個下落行程為1 600 mm,緩沖裝置下落過程數據如表1所示。

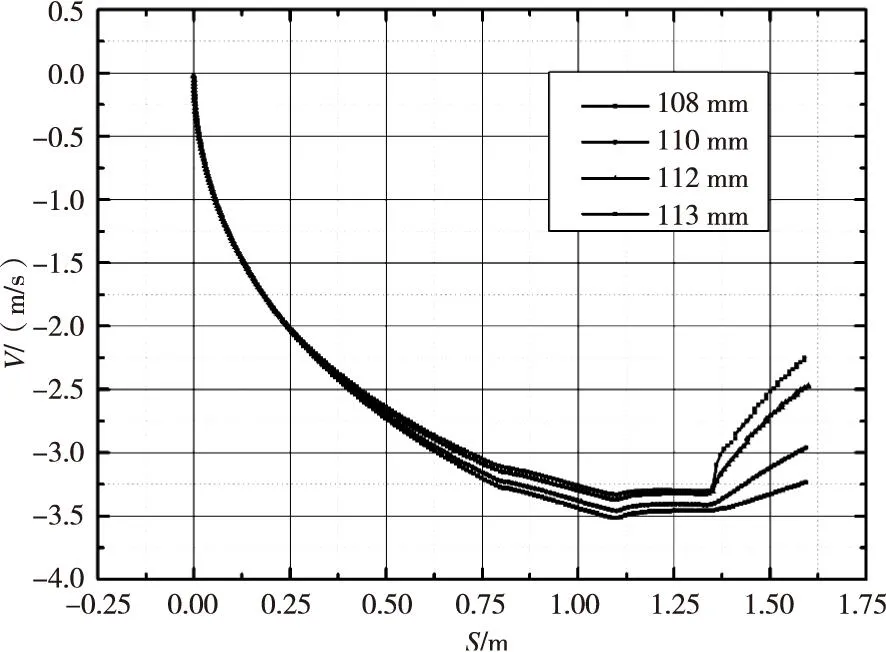

表1各工況計算結果匯總

工況/mm108110112113下落總時間/s0.6750.6840.7020.711下落最大速度/(m/s)3.523.453.373.33最大速度出現位置/m1.1131.1111.1121.113下落末尾速度/(m/s)3.242.962.472.25

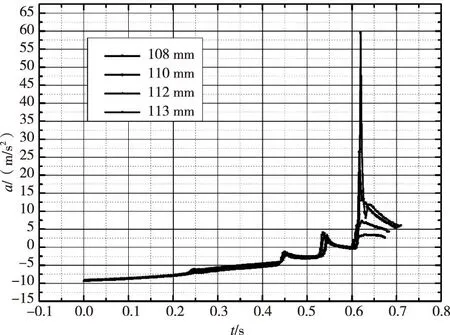

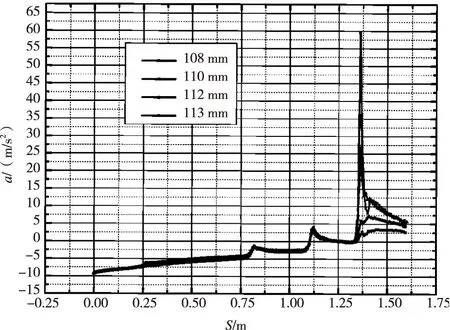

計算得到的緩沖器下落過程的加速度隨時間及位移變化曲線如圖4和圖5所示。加速度的值反映出緩沖器受阻力的大小,4種工況下,加速度曲線的變化趨勢基本一致,由于工況的不同造成的結構變化,產生了在相同變化趨勢上不同的變化幅度。在緩沖結構運動到0.23 m時,緩沖器頂端位置剛好進入到導向筒內,緩沖器受到的阻力增大,加速度出現第1個峰值;緩沖結構運動到0.8 m時,緩沖結構彈簧座運動到導向筒徑變窄的位置,緩沖結構加速度急劇減小,主要因為導向筒徑的變窄使阻力增加,同時,由于流道結構的變化造成了區域流動復雜,使阻力增加,在運動一段時間后流體的運動趨于穩定,加速度出現變緩的趨勢;緩沖結構運動到1.1 m時,緩沖器與導向筒間隙變小,加速度曲線出現了急劇變化,甚至反號,即緩沖器從加速運動變為減速運動;緩沖結構運動到1.36 m時,緩沖器頂端運動到導向筒徑變窄的位置,加速度同樣出現了急劇變化的情況,而且這一位置加速度變化隨著緩沖結構頂端直徑的增加幅度增加的很大,尤其是113 mm工況的結構,這是由于緩沖器頂端的進一步增大使出流間隙變的十分小,以至于產生局部復雜的流動,從而產生很大的阻力,使加速度急劇變化,同時緩沖結構的配重也馬上到達導向筒底部圓孔,使底孔出流也產生一定困難,液體的阻力增大,就產生了圖6中第4個加速度的峰值;緩沖結構運動到1.4 m時,緩沖結構的配重運動到導向筒底孔處,由于出流間隙的進一步減小,局部流動也變的復雜,使阻力在原來基礎上又有所增加。當下落行程為1 600 mm時,下落的總時間如表2所示。

圖4 加速度隨時間變化曲線

圖5 加速度隨位移變化曲線

表2各工況整體下落時間

工況/mm108110112113下落總時間/s0.6750.6840.7020.711

3.2 導向筒底部圓孔尺寸影響分析

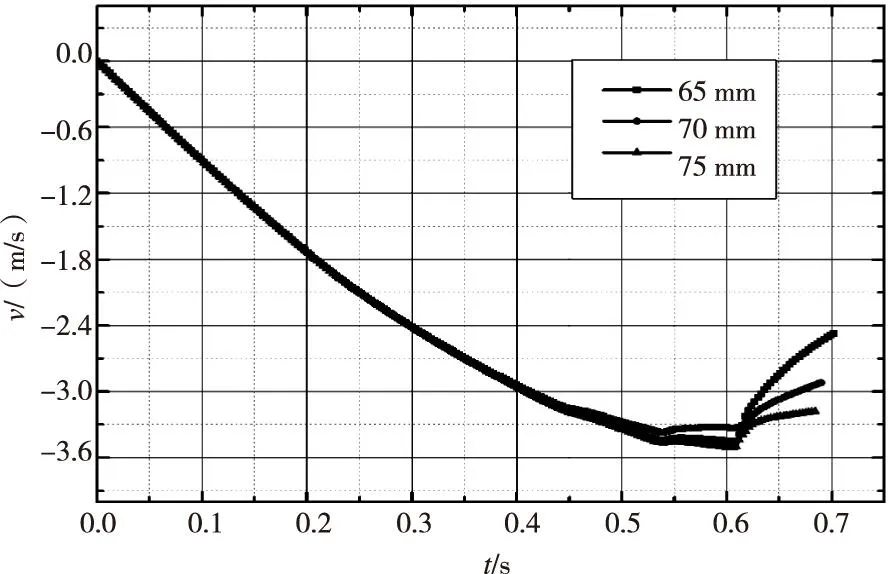

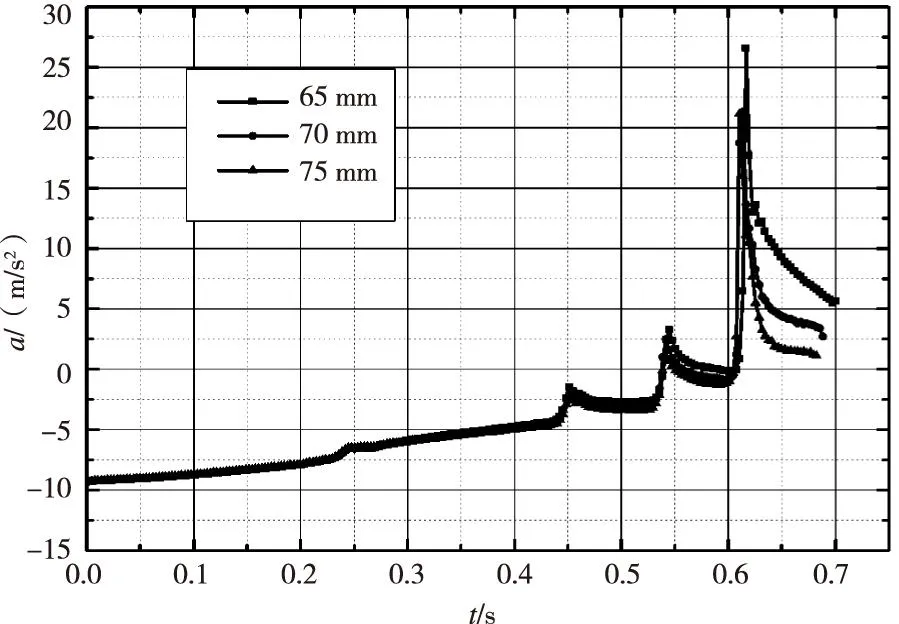

緩沖器其他部分結構保持不變,選取導向筒底部圓孔直徑為65 mm、70 mm、75 mm 3種尺寸,對緩沖器緩沖性能進行分析。計算所得速度與加速度隨時間變化曲線如圖6和圖7所示。由速度和加速度曲線可知,3種不同工況的速度和加速度變化趨勢與分析的一致,在運動初步階段(即0.45 s以前)緩沖結構運動到總行程的一半,隨著導向筒底部圓孔直徑的增大,緩沖結構速度和加速度變化不明顯基本趨于一致;在運動后半段,隨著導向筒底部圓孔直徑的增大,緩沖結構速度和加速度數值逐漸增大。造成這種情況的原因主要是,在運動前半段緩沖結構的速度并不大,導向筒底部圓孔的泄流受圓孔尺寸的影響較小,所以這時速度和加速度并沒有大的差異;而在運動的后半段,緩沖結構速度較大,導向筒內起緩沖作用的液體所受擠壓也比之前劇烈,這時導向筒底部圓孔泄流就起到了很大的作用,從而圓孔直徑也就在一定程度上影響了緩沖結構運動的速度和加速度,底部圓孔直徑的增大就增大了導向筒內液體的泄流,減小了緩沖阻力,從而使緩沖結構隨著圓孔直徑的增大速度和加速度數值有所增加。

圖6 速度隨時間變化曲線

圖7 加速度隨時間變化曲線

4結束語

建立了緩沖器在導向筒內下落過程的幾何模型和數學模型,通過CFD數值求解方法,得到了緩沖器特性與緩沖器幾何結構的關系。結論如下:

a.緩沖器頂端直徑的增大即緩沖液體的過流間隙減小時,緩沖結構運動的緩沖性能就越好,即運動到底端的速度數值就越小;同時緩沖結構的加速度由于特殊的幾何結構會出現5個不同的波動。

b.導向筒底部圓孔的尺寸影響了整個緩沖裝置的緩沖性能,隨著底部圓孔尺寸的增加,緩沖結構落底的速度有所增加。

c.通過減小緩沖器與導向筒的間隙以及導向筒底部泄流孔,是減小沖擊力的有效途徑。

參考文獻:

[1]宋威, 秦本科, 薄涵亮, 等. 水力緩沖器三維流場數值分析[J]. 原子能科學技術, 2013,47(5):749-754.

[2]宋威, 秦本科, 薄涵亮, 等. 水力緩沖器緩沖特性研究[J]. 原子能科學技術, 2013,47(8):1316-1321.

[3]王福軍.計算流體動力學分析[M].北京:清華大學出版社,2006.

[4]劉華坪, 陳浮, 馬波. 基于動網格與UDF技術的閥門流場數值模擬[J]. 汽輪機技術, 2008,50(2):106-108.

[5]葛如海, 王桃英, 許棟, 等. 基于動網格和UDF技術的氣缸動態特性研究[J]. 機床與液壓, 2010,38(21):12-15.