對(duì)開(kāi)式中厚板矯直機(jī)彎輥裝置力學(xué)分析

苗 燕 劉囡南 仲 鵬

(1.新冶高科技集團(tuán)有限公司; 2.達(dá)涅利冶金設(shè)備(北京)有限公司 技術(shù)部)

對(duì)開(kāi)式中厚板矯直機(jī)彎輥裝置力學(xué)分析

苗 燕1劉囡南1仲 鵬2

(1.新冶高科技集團(tuán)有限公司; 2.達(dá)涅利冶金設(shè)備(北京)有限公司 技術(shù)部)

介紹了對(duì)開(kāi)式中厚板矯直機(jī)彎輥裝置的結(jié)構(gòu)特性,確定了各部件之間的力作用關(guān)系和運(yùn)動(dòng)關(guān)系,建立了彎輥裝置整體力學(xué)模型和偏心軸與左右壓力框架在負(fù)彎和正彎時(shí)單體力學(xué)模型,并對(duì)彎輥裝置在工作輥負(fù)彎和正彎時(shí)進(jìn)行了力學(xué)分析,根據(jù)工作輥的極限轉(zhuǎn)角和極限彎矩,求解出負(fù)彎和正彎時(shí)彎輥裝置的彎輥矩和彎輥液壓缸需要輸出的最大作用力,為彎輥裝置的結(jié)構(gòu)設(shè)計(jì)及其強(qiáng)度、剛度校核提供了理論依據(jù),為其尺寸優(yōu)化提供參數(shù)上的依據(jù)。

矯直機(jī) 彎輥裝置 正彎 負(fù)彎 彎輥矩

0 引言

鋼板在軋制、冷卻和運(yùn)輸過(guò)程中,由于各種因素的影響,往往產(chǎn)生形狀缺陷,如縱向彎曲、橫向彎曲、邊緣浪形和中間瓢曲以及鐮刀彎等,為了消除這些缺陷,軋件需要在矯直機(jī)上進(jìn)行矯正。帶有中浪或邊浪等板型缺陷的板材,縱向纖維長(zhǎng)度不一致,這類板材無(wú)彎輥矯直時(shí),一般需要多道次矯直才能滿足不平度要求。具有彎輥裝置的矯直機(jī),除必須的壓彎量外,對(duì)矯直輥施加合適的彎輥量,能有效減小沿板寬方向上縱向纖維的不均現(xiàn)象,殘余應(yīng)力可得到消除或呈均勻分布[1-4],生產(chǎn)實(shí)踐證明,配有彎輥裝置的矯直機(jī)矯直效率可大大提高。筆者通過(guò)對(duì)對(duì)開(kāi)式中厚板矯直機(jī)上壓力框架彎輥裝置的結(jié)構(gòu)分析、自由度分析、力學(xué)分析,為彎輥裝置的結(jié)構(gòu)設(shè)計(jì)及其強(qiáng)度、剛度校核提供理論依據(jù),同時(shí)為彎輥裝置的尺寸優(yōu)化提供參數(shù)上的依據(jù)。

1 彎輥裝置的結(jié)構(gòu)及其自由度分析

1.1 彎輥裝置的結(jié)構(gòu)分析

彎輥裝置的結(jié)構(gòu)如圖1所示。在此裝置中,由彎輥液壓缸2,通過(guò)擺動(dòng)臂5推動(dòng)偏心軸6轉(zhuǎn)動(dòng),偏心軸6和轉(zhuǎn)動(dòng)軸3通過(guò)連接板4連接,偏心軸6帶動(dòng)連接板4運(yùn)動(dòng),右壓力框在連接板4的作用力下繞連接軸9轉(zhuǎn)動(dòng);彎輥液壓缸2與左壓力框架10的連接臂相連,左壓力框架在彎輥液壓缸2和連接板4的帶動(dòng)下繞連接軸9轉(zhuǎn)動(dòng);擺動(dòng)臂5和偏心軸6用鍵相連;偏心軸6裝在右應(yīng)力框架8上,右應(yīng)力框架可繞其轉(zhuǎn)動(dòng);轉(zhuǎn)動(dòng)軸3裝在左應(yīng)力框架10上,左應(yīng)力框架可繞其轉(zhuǎn)動(dòng);平衡液壓缸1的下部安裝在左右壓力框架上,上部安裝在機(jī)架上。

彎輥裝置工作時(shí),由彎輥液壓缸推動(dòng)偏心軸轉(zhuǎn)動(dòng)。偏心軸安裝在右壓力框架上,與安裝在左壓力框架上的轉(zhuǎn)動(dòng)軸一起由連接板連接。經(jīng)過(guò)力的傳遞,偏心軸上的力通過(guò)連接板傳遞給轉(zhuǎn)動(dòng)軸,由轉(zhuǎn)動(dòng)軸帶動(dòng)左壓力框架轉(zhuǎn)動(dòng);通過(guò)連接板的反作用力,使

圖1 彎輥裝置結(jié)構(gòu)圖

6-偏心軸;7-機(jī)架;8-右壓力框架;9-連接軸;10-左壓力框架

偏心軸推動(dòng)右壓力框架轉(zhuǎn)動(dòng)。彎輥裝置的底部是與矯直機(jī)的上輥系連接在一起的,通過(guò)彎輥裝置預(yù)彎,使工作輥產(chǎn)生一定撓度,以達(dá)到矯直板材的目的。當(dāng)彎輥液壓缸收縮時(shí),左壓力框架繞連接軸逆時(shí)針轉(zhuǎn)動(dòng),右壓力框架同時(shí)繞連接軸順時(shí)針轉(zhuǎn)動(dòng),兩壓力框架成倒ν字型,由力的傳遞作用于工作輥,使得工作輥負(fù)彎;當(dāng)彎輥液壓缸伸張時(shí),左壓力框架繞連接軸順時(shí)針轉(zhuǎn)動(dòng),右壓力框架同時(shí)繞連接軸逆時(shí)針轉(zhuǎn)動(dòng),兩壓力框架成ν字型,由力的傳遞作用于工作輥,使得工作輥正彎。

1.2 彎輥裝置的自由度分析

根據(jù)圖1所示的彎輥裝置結(jié)構(gòu),簡(jiǎn)化得到彎輥機(jī)構(gòu)簡(jiǎn)圖,如圖2所示。

圖2 彎輥機(jī)構(gòu)簡(jiǎn)圖

由圖2可知,該機(jī)構(gòu)由主動(dòng)件(彎輥液壓缸)4及從動(dòng)件1、2、3、5、6、7、8組成,共8個(gè)構(gòu)件,為平面八桿機(jī)構(gòu)。其中,構(gòu)件1、2,構(gòu)件1、3,構(gòu)件1、7,構(gòu)件1、8,構(gòu)件4、5,構(gòu)件5、7,構(gòu)件5、8,構(gòu)件6、7,構(gòu)件2與機(jī)架,構(gòu)件6與機(jī)架構(gòu)成轉(zhuǎn)動(dòng)副;構(gòu)件3、4構(gòu)成移動(dòng)副。

則此平面八桿機(jī)構(gòu)的自由度為:

F=3n-2P=3×8-2×11=2

(1)

式(1)中F為平面連桿機(jī)構(gòu)的自由度,n機(jī)構(gòu)中活動(dòng)構(gòu)件數(shù),P為機(jī)構(gòu)中低副數(shù)。

在此機(jī)構(gòu)中,自由度數(shù)目為2,大于原動(dòng)件數(shù)目1,機(jī)構(gòu)的運(yùn)動(dòng)將不確定。這時(shí)機(jī)構(gòu)的運(yùn)動(dòng)將遵循最小阻力定律[5],而首先沿阻力最小的方向運(yùn)動(dòng),由于彎輥裝置的左右壓力框架是對(duì)稱關(guān)系,所有其在彎輥缸收縮或者伸張時(shí)對(duì)稱的相背或者相向運(yùn)動(dòng)。

2 彎輥裝置的力學(xué)分析

彎輥裝置對(duì)工作輥預(yù)彎,分為負(fù)彎和正彎兩種情況。由結(jié)構(gòu)分析可知,當(dāng)彎輥缸收縮時(shí),使得工作輥負(fù)彎,當(dāng)彎輥缸伸張時(shí),使得工作輥正彎。不論負(fù)彎或者正彎,當(dāng)矯直機(jī)處于工作狀態(tài)時(shí),工作輥實(shí)際彎曲的轉(zhuǎn)角都不能超過(guò)其極限轉(zhuǎn)角,因此在設(shè)計(jì)時(shí)應(yīng)該滿足彎輥缸所提供的最小彎輥力矩能夠使工作輥正常工作在負(fù)彎或者正彎時(shí)達(dá)到極限轉(zhuǎn)角。

2.1 工作輥極限轉(zhuǎn)角和極限彎矩分析

矯直鋼板過(guò)程中,需要工作輥對(duì)鋼板進(jìn)行壓彎,因此工作輥受到鋼板對(duì)其均布載荷的作用力,如圖3所示。

圖3 工作輥受力示意圖

將此時(shí)的工作輥簡(jiǎn)化為受均布載荷作用的簡(jiǎn)支梁模型,如圖4所示。

圖4 工作輥簡(jiǎn)支梁模型

由工作輥的輥徑、長(zhǎng)度和材料的機(jī)械性能參數(shù),可以確定工作輥的極限轉(zhuǎn)角[6],設(shè)工作輥的極限轉(zhuǎn)角為 ,輥長(zhǎng)為L(zhǎng),則

(2)

式(2)中,E為材料的彈性模量,I為慣性矩, 為工作輥可承受的最大應(yīng)力分布載荷。

在最大應(yīng)力分布載荷下,工作輥所能承受的最大彎矩為,

(3)

在承受均布載荷q作用下,工作輥的轉(zhuǎn)角與最大彎矩的關(guān)系[6]如下,

(4)

式(4)中,E為材料的彈性模量,I為慣性矩,M為工作輥在承受均布載荷q作用下的最大彎矩,L為工作輥長(zhǎng)度。

2.2 彎輥裝置負(fù)彎時(shí)力學(xué)分析

由彎輥裝置結(jié)構(gòu)圖圖1可知,當(dāng)彎輥缸收縮時(shí),左壓力框架繞連接軸逆時(shí)針轉(zhuǎn)動(dòng),右壓力框架同時(shí)繞連接軸順時(shí)針轉(zhuǎn)動(dòng),兩壓力框架成倒ν字型,此時(shí)工作輥在彎輥裝置兩壓力框架的作用下負(fù)彎,如圖5所示。

圖5 工作輥負(fù)彎示意圖

2.2.1 彎輥裝置整體力學(xué)分析

在矯直機(jī)處于工作狀態(tài)時(shí),對(duì)彎輥裝置整體進(jìn)行力學(xué)分析,彎輥裝置整體受力簡(jiǎn)圖如圖6所示。

圖6 彎輥裝置整體受力簡(jiǎn)圖

由彎輥裝置整體受力簡(jiǎn)圖可知,

F=qL

(5)

式(5)中,F(xiàn)為平衡液壓缸的下壓力,q為工作輥承受的鋼板對(duì)其的均布載荷,L為工作輥長(zhǎng)度。

2.2.2 負(fù)彎時(shí)偏心軸受力分析

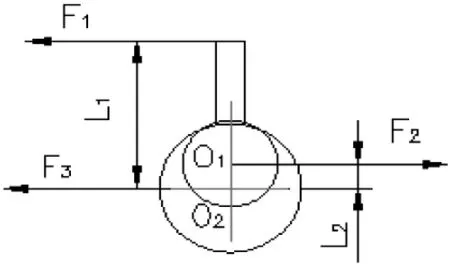

由彎輥機(jī)構(gòu)簡(jiǎn)圖圖2可知,偏心軸是在彎輥液壓缸推動(dòng)下進(jìn)行轉(zhuǎn)動(dòng),同時(shí)帶動(dòng)連接板一起運(yùn)動(dòng),其受力簡(jiǎn)圖如圖7所示。

圖7 負(fù)彎時(shí)偏心軸受力簡(jiǎn)圖

在圖7中,F(xiàn)1為彎輥液壓缸對(duì)擺動(dòng)臂的作用力,F(xiàn)2為連接板對(duì)偏心部分的作用力,F(xiàn)3為右壓力框架對(duì)偏心軸的作用力,L1為F1到O2的距離,L2為F2到O2的距離。

由偏心軸受力平衡可得,

(6)

2.2.3 負(fù)彎時(shí)左右壓力框架受力分析

在彎輥液壓缸非工作狀態(tài)下,工作輥受到鋼板對(duì)其的均布載荷q作用力,工作輥產(chǎn)生負(fù)彎,其轉(zhuǎn)角為θ。當(dāng)需要增加工作輥的負(fù)彎角度,彎輥液壓缸收縮,其對(duì)工作輥產(chǎn)生彎矩M,其受力簡(jiǎn)圖如圖8所示。工作輥的極限轉(zhuǎn)角為θmax,其由工作輥的輥徑、長(zhǎng)度和材料的機(jī)械性能參數(shù)決定。由公式(3)可得彎輥裝置對(duì)工作輥的最大彎矩為:

(7)

圖8 負(fù)彎時(shí)工作輥受力簡(jiǎn)圖

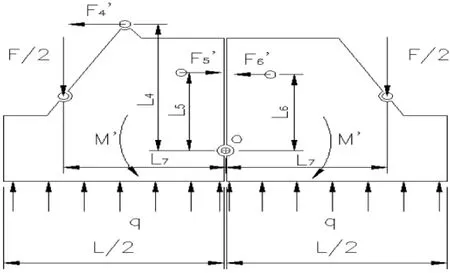

左右壓力框架是彎輥裝置的主體,由彎輥機(jī)構(gòu)簡(jiǎn)圖圖2,可得左右壓力框架受力簡(jiǎn)圖如圖9所示。

圖9 負(fù)彎時(shí)左右壓力框架受力簡(jiǎn)圖

在圖9中,F(xiàn)為平衡液壓缸對(duì)左右壓力框架的作用力,F(xiàn)4為彎輥液壓缸對(duì)左壓力框架作用力,F5為轉(zhuǎn)動(dòng)軸對(duì)左壓力框架的作用力,F(xiàn)6為偏心軸對(duì)右壓力框架的作用力,q為左右壓力框架承受的鋼板彎曲所產(chǎn)生的均布載荷,M為工作輥對(duì)左右壓力框架的反彎力矩,L4為F4到O的距離,L5為F5到O的距離,L6為F6到O的距離,L7為F到O的距離,L為工作輥長(zhǎng)度。

在不考慮質(zhì)量因素影響條件下,對(duì)左右壓力框架力矩平衡可以得到,

(8)

由力的作用與反作用原理可知,F(xiàn)4=F1,F(xiàn)5=F2,F(xiàn)6=F3,由彎輥裝置結(jié)構(gòu)和偏心軸的偏心安裝位置可知,L5=L6+L2,L4=L6+L1,帶入公式(5)、(6),則公式(8)可簡(jiǎn)化為:

(9)

帶入公式(7)可得左右壓力框架在工作輥負(fù)彎下提供的最大彎矩,

(10)

彎輥液壓缸需要輸出的力為,

(11)

由公式(10)、(11)可以看出,在工作輥負(fù)彎狀態(tài)下,當(dāng)矯直機(jī)在最大工作能力下正常工作時(shí),即qGmax=q時(shí),彎輥液壓缸需要輸出的力為最小,隨著矯直負(fù)載的變小,彎輥液壓缸需要輸出的力逐漸增大,當(dāng)矯直負(fù)載為零時(shí),其輸出的力達(dá)到最大值,最大值為,

(12)

2.3 彎輥裝置正彎時(shí)力學(xué)分析

由彎輥裝置結(jié)構(gòu)圖圖1可知,當(dāng)彎輥缸伸張時(shí),左壓力框架繞連接軸順時(shí)針轉(zhuǎn)動(dòng),右壓力框架同時(shí)繞連接軸逆時(shí)針轉(zhuǎn)動(dòng),兩壓力框架成ν字型,此時(shí)工作輥在彎輥裝置兩壓力框架的作用下正彎,如圖10所示。

圖10 工作輥正彎示意圖

在正彎狀態(tài)下對(duì)彎輥裝置整體進(jìn)行力學(xué)分析,其受力簡(jiǎn)圖與圖6相同,同樣的受力公式(5),

F=qL

(5)

2.3.1 正彎時(shí)偏心軸受力分析

由彎輥機(jī)構(gòu)簡(jiǎn)圖圖2可知,工作輥負(fù)彎時(shí)彎輥缸收縮,工作輥正彎時(shí)彎輥缸伸張,因此在正彎時(shí)偏心軸受力與負(fù)彎時(shí)偏心軸受力分析方法相同,其受力簡(jiǎn)圖如圖11所示。

圖11 正彎時(shí)偏心軸受力簡(jiǎn)圖

由偏心軸受力平衡可得,

(13)

2.3.2 正彎時(shí)左右壓力框架受力分析

在彎輥液壓缸非工作狀態(tài)下,工作輥受到鋼板對(duì)其的均布載荷q作用力,工作輥產(chǎn)生負(fù)彎,其轉(zhuǎn)角為θ。當(dāng)需要增加工作輥的正彎角度時(shí),彎輥液壓缸伸張,其對(duì)工作輥產(chǎn)生彎矩M′,使工作輥由負(fù)彎狀態(tài)轉(zhuǎn)變?yōu)檎龔潬顟B(tài),其正彎轉(zhuǎn)角為θ′,其受力簡(jiǎn)圖如圖12所示。工作輥的極限轉(zhuǎn)角為θmax,其由工作輥的輥徑、長(zhǎng)度和材料的機(jī)械性能參數(shù)決定。由公式(3)可得正彎時(shí)彎輥裝置對(duì)工作輥的最大彎矩為:

(14)

圖12 正彎時(shí)工作輥受力簡(jiǎn)圖

與負(fù)彎時(shí)受力分析相似,由彎輥機(jī)構(gòu)簡(jiǎn)圖圖2,可得正彎時(shí)左右壓力框架受力簡(jiǎn)圖如圖13所示。

圖13 正彎時(shí)左右壓力框架受力簡(jiǎn)圖

在不考慮質(zhì)量因素影響條件下,對(duì)左右壓力框架力矩平衡可以得到,

(15)

(16)

帶入公式(14)可得左右壓力框架在工作輥正彎下提供的最大彎矩,

(17)

彎輥液壓缸需要輸出的力為,

(18)

由公式(17)、(18)可以看出,在工作輥正彎狀態(tài)下,當(dāng)矯直機(jī)在最大工作能力下工作時(shí),即qGmax=q時(shí),彎輥液壓缸需要輸出的力為最大,隨著矯直負(fù)載的變小,彎輥液壓缸需要輸出的力逐漸減小,當(dāng)矯直負(fù)載為零時(shí),其輸出的力達(dá)到最小,彎輥液壓缸需要輸出的力最大值為,

(19)

由工作輥負(fù)彎和正彎的分析可知,彎輥液壓缸在正彎狀態(tài)下,當(dāng)矯直機(jī)在最大工作能力下工作時(shí),即qGmax=q,彎輥液壓缸需要輸出的力達(dá)到最大值,因此,在彎輥裝置設(shè)計(jì)和校核時(shí),應(yīng)按照此最大值進(jìn)行設(shè)計(jì)和校核。

3 結(jié)論

(1)通過(guò)對(duì)彎輥裝置的結(jié)構(gòu)分析,建立了彎輥裝置機(jī)構(gòu)簡(jiǎn)圖,求解得到其平面自由度為2,確定其存在兩個(gè)運(yùn)動(dòng)方向,遵循最小阻力定律,彎輥裝置的左右壓力框架在彎輥缸收縮或者伸張時(shí)對(duì)稱的相背或者相向運(yùn)動(dòng);

(2)通過(guò)對(duì)彎輥裝置的力學(xué)分析,得到左右壓力框架在工作輥負(fù)彎和正彎時(shí)需要提供的最大彎矩,求得彎輥液壓缸在工作輥負(fù)彎和正彎時(shí)需要的輸出的最大作用力。其為彎輥液壓缸、偏心軸、轉(zhuǎn)動(dòng)軸等的結(jié)構(gòu)設(shè)計(jì)以及彎輥裝置的控制分析提供理論依據(jù),同時(shí)為優(yōu)化裝置尺寸提供參數(shù)上的依據(jù);

(3)通過(guò)上述分析,精確確定各部件的受力情況以及相互之間的力學(xué)關(guān)系,為彎輥裝置壓力框架設(shè)計(jì)提供有力的計(jì)算依據(jù),合理優(yōu)化設(shè)計(jì)方案,實(shí)現(xiàn)在不影響框架功能的情況下,改善框架結(jié)構(gòu),提高性能的同時(shí)減輕設(shè)備重量,縮小設(shè)備體積,進(jìn)而節(jié)約材料,降低設(shè)備成本。

[1] 周存龍,徐靜,王國(guó)棟,等.中厚板在矯直后的殘余應(yīng)力分布分析[J].重型機(jī)械,2005(2):21-24.

[2] 俞慧.寶鋼5m厚板廠輥式矯直機(jī)矯直效果分析[J].中國(guó)冶金,2005,15(7):22-24.

[3] 周存龍,王國(guó)棟,劉相華,等.壓彎量對(duì)軋件矯直變形影響的有限元分析[J].塑性工程學(xué)報(bào),2006,13(1):78-81.

[4] 崔甫.矯直原理與矯直機(jī)械[M].北京:冶金工業(yè)出版社,2005(2):163-175.

[5] 孫桓,陳作模.機(jī)械原理(第六版)[M].北京:高等教育出版社,2001(6):45-56.

[6] 劉鴻文.材料力學(xué)[M].北京:高等教育出版社,1992(5):130-150.

MECHANICALS ANALYSIS OF BENDING ROLL DEVICE ON OPEN HOT PLAT ROLLER FLATTENER

Miao Yan1Liu Nan nan1Zhong Peng2

(1.New Metallurgy Hi-Tech Group Co.,Ltd 2.Technical Department of Danieli Metallurgical Equipment(Beijing) Co.,Ltd)

This paper introduces the structural characteristics of the bending roll decice, ascertains the relationship between force and motion relationship between the various components, builds a mechanical model of the whole bending roll device and a single mechanical model which is between the eccentic shaft and the farme on a status of negative bending pressure and positive bending pressure,makes the mechanical analysis for bending roll device. According to the limit angle and bending moment of the working roll to get the maximum bending force and maximum hydraullic cylinder output.Through study provides a theoretical basis for the structural design,strength checking of bending roll, and provides a parameter basis for the size optimization.

flattener roll bending roll device negative bending positive bending bending moment

,助理工程師,北京市(100081),中科鋼研節(jié)能科技有限公司;

2016—8—15