應用于新能源電動汽車的永磁輔助同步磁阻電機設計*

張 健, 吳友華, 姚丙雷, 陳偉華, 竇 娜

(1. 北京新能源汽車股份有限公司,北京 102606;

2. 國核電力規劃設計研究院,北京 100095;

3. 浙江吉利汽車研究院有限公司,浙江 杭州 311268;

4. 上海電器科學研究所(集團)有限公司,上海 200063;)

?

應用于新能源電動汽車的永磁輔助同步磁阻電機設計*

張健1,吳友華3,姚丙雷4,陳偉華4,竇娜2

(1. 北京新能源汽車股份有限公司,北京102606;

2. 國核電力規劃設計研究院,北京100095;

3. 浙江吉利汽車研究院有限公司,浙江 杭州311268;

4. 上海電器科學研究所(集團)有限公司,上海200063;)

摘要:以一款商業化的電機為基準,以基于有限元法的遺傳算法為優化設計工具,并使用結構力學有限元校核設計了轉子內薄弱區域結構,最終優化設計得到一款各方面性能均優異的永磁輔助同步磁阻電機。通過對比新設計電機與基準電機的效率云圖和運行特性曲線,證實了新電機是一款可以直接替代基準電機應用的極具競爭力的新產品。

關鍵詞:效率云圖; 磁場有限元; 機械強度; 優化設計; 永磁輔助同步磁阻電機

0引言

隨著化石燃料逐漸枯竭以及使用化石燃料所帶來的溫室氣體排放,以及霧霾天氣也被指與過度使用化石燃料有關,因此節能減排漸成為各國政府與各大企業關注焦點。現階段,以汽車為首的交通工具所消耗的能源占據了總能源消耗的很大比例,以美國為例,全社會全年能源的28%被交通工具消耗[1]。若要減小對化石燃料依賴,推廣各類電動汽車是一個重要解決方案[2-5]。廣義的電動汽車包括混合動力汽車(混動,HEV)、插電式混合動力汽車(插電混動,PHEV).電池供電純電動汽車(純電動,BEV)等驅動系統中使用電機作為驅動源之一的汽車[4]。

作為電動汽車核心部件的電機占有舉足輕重的地位,須滿足如下要求[6]: 高轉矩密度和高功率密度;在起動、低速和爬坡時高轉矩,高速巡航時有高功率;寬調速范圍,短時過載能力強;寬轉速轉矩范圍內具有較高的效率;高可靠性,高安全系數;造價合理。目前各類電動汽車用電機的主要類型有永磁同步電機、感應電機和開關磁阻電機等[6-7]。永磁電機以內置永磁式較為常見[2-6],以豐田PRIUS為代表[8-12],該種電機具有高效率和高功率密度等優點。感應電機具有結構簡單、制造工藝成熟、機械強度好、可靠性高等優點,在美國豪華車品牌Tesla中被使用[2-9],但感應電機也有著綜合效率低、轉矩密度低等不可忽視的不足。開關磁阻電機結構簡潔、可靠性好及控制簡單,特別適合高速、高溫等場合使用,但其固有的高轉矩脈動、低功率密度和低功率因數等不足也限制了其應用[2]。永磁輔助同步磁阻電機(簡稱PMa電機)是一種極具潛力的電機,但目前還沒有被大規模應用。PMa電機,是指輔以磁鋼來提高性能的磁阻同步電機,所輸出的轉矩不僅包括永磁轉矩,也包括較大比例的因磁路不對稱引起的磁阻轉矩,通過精心設計,此種電機有可能兼具內置永磁電機和磁阻電機的優點[13-23]。輔助永磁可以采用成本低廉的鐵氧體以獲得良好的性價比,也可采用性能較好的稀土永磁材料而得到更好的性能。本文將試圖以豐田PRIUS 2010電機(下稱基準電機)為基礎設計一款新電機,使用與其相同的定子外圓和磁鋼用量,通過優化設計轉子上磁障的大小、層數、排列組合方式,具有比基準電機更好的電磁性能、相當的機械強度。

1基準電機分析及有限元驗證

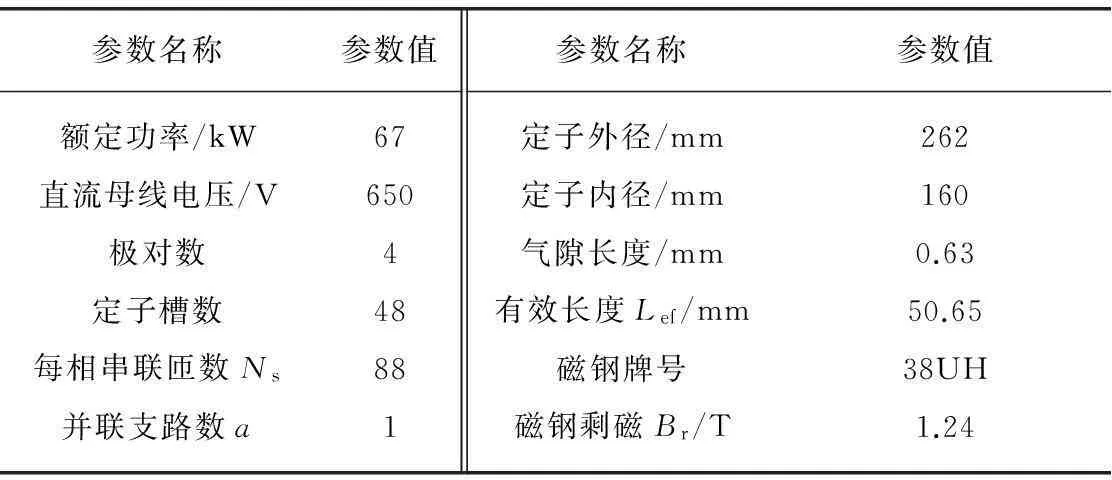

作為研究參照,本文以PRIUS 2010主驅動電機作為基準電機進行了分析。該電機的基本參數如表1所示。

圖1所示的是基準電機一個極的截面圖。對該電機進行有限元建模,并進行了空載、負載和效率云圖等多項目的分析。美國橡樹嶺國家實驗室對該電機進行了詳細的拆解和分析,并出版了正式報告[12]。本文將有限元分析結果與測試數據進行對比,以驗證計算方法的正確性,并以此有限元計算方法為工具進行新結構電機的優化設計。

表1 基準電機參數

圖1 基準電機截面圖

1.1堵轉條件下轉矩分析

為了測試電機的轉矩輸出能力,文獻[12]設計測試了基準電機的堵轉轉矩,其測試臺架如圖2所示。獲得了基準電機在不同電樞電流下的一系列轉矩-位置曲線。

圖2 測試臺架[12]

本文使用有限元法對該測試過程進行了仿真,得到了與測試結果相對應的一系列轉矩-電流角特性曲線,計算與測試對比結果如圖3所示。

在圖3圖例中,T表示測試結果,S表示仿真結果。可以看出,當定子電流小于150A時,測試結果與仿真結果吻合度非常好。當電樞電流為250A時,測試結果與仿真結果部分吻合較好,部分出現較大偏差。總體上計算與測試結果基本一致,證明了計算模型及有關參數的選擇、計算方法是可靠可信的。

圖3 靜態轉矩-轉子位置關系試驗與仿真對比

1.2效率云圖

驅動電機與普通工業用途電機不同,驅動電機運行時的轉速轉矩隨車速和路況的變化而變化,即電機可能運行的工況是一系列寬范圍的轉速和轉矩組合。不同的轉速與轉矩的組合,其運行效率也是不同的。為了準確地反映電機的效率特性,需要使用效率云圖來進行描述。測試與仿真結果如圖4所示。圖4(a)是由美國橡樹嶺實驗室實際測試得到的,圖4(b)由計算仿真得到。對比測試和計算得到的效率云圖發現,兩者具有很好的吻合度。對比發現在低速、低轉矩區域有較大差異,這可能是由電機鐵耗模型、機械損耗的處理、電機控制方案與仿真使用方案偏差等引起。總體上,仿真結果與實際測試結果是非常接近的,可以認為仿真方法能夠較好地體現電機的實際情況。后續分析均使用與此相同的方法,故認為后續的分析結果也是可靠的。

圖4 基準電機效率云圖

2PMa電機優化設計

2.1優化設計方法及假定條件

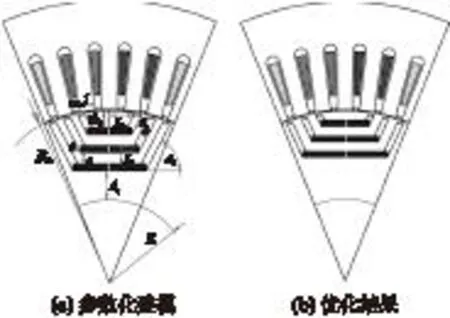

本文將依照基準電機的外部參數設計一款PMa電機,圖5所示的即是一款三層磁障的PMa電機。此處優化設計的基礎是基準電機,新設計電機在如下方面與基準電機保持一致:

圖5 參數化建模及優化結果

(1) 定子外圓、定子槽面積、定子繞組參數;

(2) 磁鋼使用量;

(3) 氣隙長度、電機軸向長度。

使用上述條件,保證了新設計電機與基準電機在性能、材料費用上具有較高的可比性,方便對設計方案進行評估。

在保證上述參數不變的基礎上,電機轉子結構可進行很大程度上的自由變動,主要體現在以下方面:

(1) 氣隙半徑長度;

(2) 在保證平行齒條件下的定子槽寬,槽深由槽面積和槽寬決定;

(3) 磁鋼的厚度、各磁鋼的寬度,各層磁鋼間的厚度;

(4) 徑向磁障厚度、傾角,各層磁障間的厚度;

(5) 最內層磁鋼與軸間的距離,以及由此決定的軸的半徑。

為保證良好的可對比性,在初步優化階段只改變轉子內的拓撲結構,故以最大轉矩為目標,將上述(3)~(5)所列得的共7個參數設定為粗略的范圍,使用遺傳算法進行優化。當遺傳算法計算過程平穩后,即得到較為優化的結構,如圖5(b)所示。

2.2優化結果及局部結構調整

2.2.1磁障層數的確定

磁障的層數可有很多層,本文首先優化了3層磁障結構,以此為基礎研究1層、2層和4層結構時的電機性能。轉速轉矩曲線如圖6所示。

圖6 不同磁障層數時的轉速轉矩曲線

由圖6可以看出,通過對結構的優化設計,新結構電機的輸出轉矩均可大于基準電機。當磁障層數為2層或3層時,兩者的轉速轉矩曲線幾乎完全重合,由此可以認為當前的基本尺寸約束下磁障層數大于2時已經無法大幅提升電機性能。磁障層數愈多,加工工藝性愈差,兼顧電機性能和結構工藝性要求,可認為2層磁障是較為合理的布置,后續分析均以此結構為基礎。

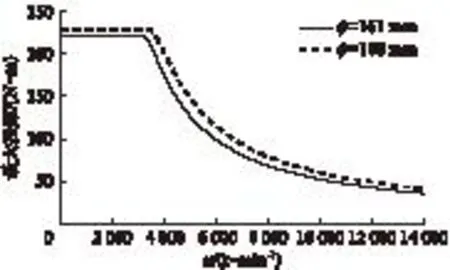

2.2.2氣隙半徑的確定

得到轉子結構方案后,考慮氣隙半徑及定子槽型的變化進行第2步優化。第2步優化時以第1步優化為基礎,即設定轉子上結構參數變化范圍時參照第1步優化得到的結果,設定一個較小的變化范圍以提高優化速度。將上述(3)~(5)所列得的共7個參數設定為粗略的范圍,使用遺傳算法進行優化。需要說明的是,事實上可以只進行第2步優化,設置較寬的各結構參數可變化范圍進行優化,但這需要大量的計算時間。通過第2步優化得到氣隙直徑φ約為180mm,與第1步優化(φ固定為161mm)結果對比如圖7所示。此二種結構在定子繞組和永磁用量等關鍵參數相同的情況下,對比轉矩輸出能力如圖7所示。由圖7中可以看出,通過優化氣隙半徑,使得電機的負載能力提升了4%。故而可以認為新得到的電機結構可以作為一個較優的備選方案進行機械強度校核計算,以期得到一款可應用于生產實際的電機結構。

圖7 不同氣隙半徑條件下轉速轉矩曲線

3機械強度設計及轉子結構微調

3.1基準電機機械強度分析

基準電機的最高轉速可達13500r/min,強大的離心力有可能破壞轉子上較為薄弱的磁橋等區域。新設計的電機機械強度需以基準電機為參照,保證薄弱區域的最大應力不大于基準電機的薄弱區域的應力值。

使用Ansys軟件計算得到基準電機在最高轉速下的轉子上應力分析如圖8所示,最大應力出現在磁極中心的隔磁橋上,其最大值為249MPa。

圖8 基準電機轉子機械強度分析

3.2新電機分析

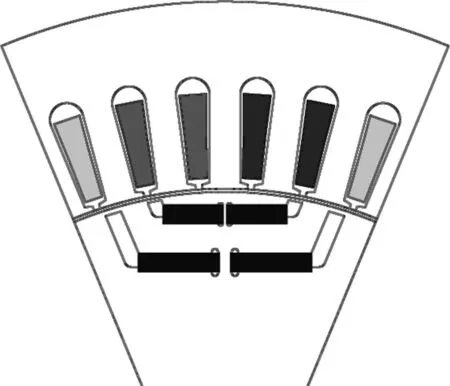

由圖5(b)可知,在此結構下徑向磁障與切向磁障間,以及切向磁障中間均非常薄弱,需合理設置磁橋以保障結構安全。在磁障兩端亦需做圓角處理以防止應力集中,同時需綜合考慮圓角后漏磁場的增加可能對電機性能造成的影響。通過逐步調整各磁橋的形狀及圓角尺寸,該新電機的定轉子結構如圖9所示。

采用與3.1節相同的假定條件進行機械強度校核設計,調整仿真時的電機轉速使得轉子上最大應力≤249MPa,得到電機的轉速為12530r/min,約為基準電機的93%。此時轉子內的應力分布如圖10所示。由圖10可以看出,轉子上最為薄弱區域位于切向磁障的中心隔磁橋。

圖9 改進結構的PMa電機

圖10 PMa電機轉子機械強度分析

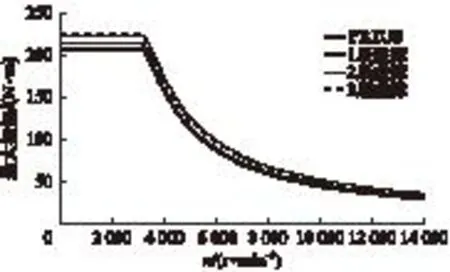

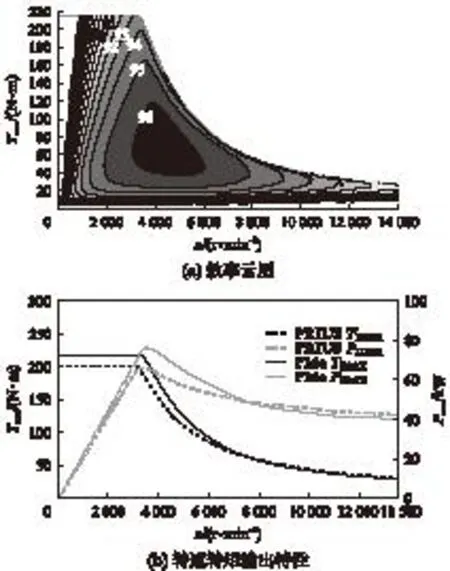

4新電機電磁性能與基準電機對比

參照1.2節中計算基準電機效率云圖使用的電壓、電流、定子電阻與端部電感等參數,計算得到新設計電機的效率云圖如圖11(a)所示。與圖4(b)所示的基準電機效率云圖對比發現,新設計PMa電機的效率高于95%的運行區間比基準電機的區間更大,是因為磁鋼的作用發揮更充分;但在高速區域的效率均低于基準電機,是因為在高速區域時需要更多的弱磁電流,銅耗增加,導致效率降低較為明顯。由此可以看出在設計有弱磁需求的電機時,要協調考慮高效與弱磁后效率變差的問題。

圖11(b)所示的是PMa電機和基準電機的轉速轉矩、轉速功率曲線對比。從圖11(b)可以看出,新設計PMa電機的最大轉矩與基準電機相比高出了7.5%,且基速也略高于基準電機,故其最大功率明顯高于基準電機,約15.15%。若使用基準電機所配的傳動系統,則新設計PMa電機動力更為充沛,可以提供更好的低速加速效果。新設計PMa電機在高速區時需要更多的弱磁電流,故其在最高轉速時的最大輸出轉矩比基準電機低了4%。結合3節機械強度分析可知,為獲得與基準電機相同的安全系數,新設計PMa電機的最高運行速度需要降低7%。

圖11 PMa電機運行特性

5結語

本文以豐田PRIUS驅動電機為基準電機,以完全替代基準電機為目的,全新設計了一款新結構PMa電機。在保持熱負荷不變、磁鋼用量相同的前提下,通過對氣隙半徑、轉子內磁障層數、轉子上其他組件結構進行優化設計,達到了轉矩密度更大、功率密度更高的設計目的。考慮到高速運行時的安全需要,校核分析了基準電機在全速時的應力分布,并研究了PMa電機在保證相同安全系數前提下可以達到的最高速度。針對驅動電機的運行特點,對比研究了PMa電機與基準電機的效率云圖,指出了電機設計時要充分考慮發揮磁鋼作用與弱磁作用時效率變差的問題。總的來說,本文設計的PMa電機,在不增加材料費用、不改變外部散熱條件和驅動裝置的條件下,幾乎可以完全替代基準電機,實現相同的驅動能力。

【參 考 文 獻】

[1]DAVIS S C, DIEGEL S W, BOUNDY R G, et al. 2013 Vehicle technologies market report[G]. Oak Ridge National Laboratory, 2014.

[2]BOLDEA I, TUTELEA L N, PARSA L, et al. Automotive electric propulsion systems with reduced or no permanent magnets: an overview[J]. IEEE Transactions on Industrial Electronics, 2014,61(10): 5696-5711.

[3]CHAN C C. The state of the art of electric and hybrid vehicles[C]∥Proceedings of the IEEE, 2012,90(2): 247-275.

[4]CHAN C C, BOUSCAYROL A, CHEN K, et al. Architectures and modeling[J]. IEEE Transactions on Vehicular Technology, 2010,59(2): 589-598.

[5]HANNAN M A, AZIDIN F A, MOHAMED A. Hybrid electric vehicles and their challenges: a review[J]. Renewable and Sustainable Energy Reviews, 2014,29(1): 135-150.

[6]ZHU Z Q, HOWE D. Electrical machines and drives for electric, hybrid, and fuel cell vehicles[C]∥Proceedings of the IEEE, 2007,95(4): 746-765.

[7]PELLEGRINO G, VAGATI A, BOAZZO B, et al. Comparison of induction and PM synchronous motor drives for EV application including design examples[J]. IEEE Transactions on Industry Applications, 2012,48(6): 2322-2332.

[8]KIYOTA K, KAKISHIMA T, CHIBA A. Comparison of test result and design stage prediction of switched reluctance motor competitive with 60-kW rare-earth PM motor[J]. IEEE Transactions on Industrial Electronics, 2014,61(10): 5712-5721.

[9]DORRELL D G,KNIGHT A M, EVANS L, et al. Analysis and design techniques applied to hybrid vehicle drive machines-assessment of alternative IPM and induction motor topologies[J]. IEEE Transactions on Industrial Electronics, 2012,59(10): 3690-3699.

[10]CAI H W, GUAN B, XU L Y, Low-cost ferrite PM-assisted synchronous reluctance machine for electric vehicles[J]. IEEE Transactions on Industrial Electronics, 2014,61(10): 5741-5748.

[11]TAKENO M, CHIBA A, HOSHI N, et al. Test results and torque improvement of the 50-kW switched reluctance motor designed for hybrid electric vehicles[J]. IEEE Transactions on Industry Applications, 2012,48(4): 1327-1334.

[12]BURRESS T A, CAMPBELL S L, COOMER C L, et al. Evaluation of the 2010 Toyota Prius Hybrid Synergy Drive System[R]. Oak Ridge National Laboratory March, 2011.

[13]BOLDEA I, FU Z X, NASAR S A. Performance evaluation of axially-laminated anisotropic(ALA) rotor reluctance synchronous motors[J]. IEEE Trans Ind Appliant, 1994(30): 977-985.

[14]MATSUO T, LIPO T A. Rotor design optimization of synchronous reluctance machine[J]. IEEE Transactions on Energy Conversion, 1994,9(2): 359-365.

[15]VAGATI A, PASTORELLI M, FRANCHESCHINI G, et al. Design of low-torque-ripple synchronous reluctance motors[J]. IEEE Transactions on Industry Applications, 1998,34(4): 758-765.

[16]ARMANDO E, GUGLIELMI P, PELLEGRINO G, et al. Accurate modeling and performance analysis of IPM-PMASR motors[J]. IEEE Transactions on Industry Applications, 2009,45(1): 123-130.

[17]HO K W, SOO K K, JOO K S, et al. Optimal PM design of PMA-SynRM for wide constant-power operation and torque ripple reduction[J]. IEEE Transactions on Magnetics, 2009,45(10): 4660-4663.

[18]NATEGH S, WALLMARK O, LEKSELL M, et al. Thermal analysis of a PMaSRM using partial FEA and lumped parameter modeling[J]. IEEE Transactions on Energy Conversion, 2012,27(2): 477-488.

[19]GUGLIELMI P, BOAZZO B, ARMANDO E, et al. Permanent-magnet minimization in PM-assisted synchronous reluctance motors for wide speed range[J]. IEEE Transactions on Industry Applications, 2013,49(1): 31- 41.

[20]OOI S, MORIMOTO S, SANADA M, et al. Performance evaluation of a high-power-density PMASynRM with ferrite magnets[J]. IEEE Transactions on Industry Applications, 2013,49(3): 1308-1315.

[21]MORIMOTO S, OOI S, INOUE Y, et al. Experimental evaluation of a rare-earth-free PMASynRM with ferrite magnets for automotive applications[J]. IEEE Transactions on Industrial Electronics, 2014,61(10): 5749-5756.

[22]OBATA M, MORIMOTO S, SANADA M, et al. Performance of PMASynRM with ferrite magnets for EV/HEV applications considering productivity[J]. IEEE Transactions on Industry Applications, 2014,50(4): 2427-2435.

[23]李新華,阮波,徐竟成.電動大巴永磁輔助磁阻同步電動機仿真分析[J].微特電機,2014,42(3): 1-6.

A PM-assisted Synchronous Reluctance Machine Design for

New Energy Electric Vehicle Application

ZHANGJian1,WUYouhua3,YAOBinglei4,CHENWeihua4,DOUNa2

(1. Beijing Electric Vehicle Co., Ltd., Beijing 102606, China;

2. State Nuclear Electric Power Planning Design & Research Institute, Beijing 100095,China;

3. Zhejiang GEELY Automobile Research Institute Co.,Ltd., Hangzhou 311228, China;

4. Shanghai Electrical Apparatus Research Institute(Group) Co.,Ltd., Shanghai 200063, China)

Abstract:A commercial machine as the benchmark was took, used the tool of optimization design method involving genetic algorithm based on finite element method, meanwhile, applying the mechanical finite element analysis to check out the breakpoint of the rotor topology. Finally, obtained a PMa SynRM machine with great performance. By comparing the efficiency maps and operating characteristics of the new designed PMa machine and the benchmark, it’s confirmed that the new machine was a competitive one which could be used to replace the benchmark directly.

Key words:efficiency map; magnet field finite element method; mechanical strength; optimization design; PM-assisted synchronous reluctance machine

收稿日期:2015-07-29

中圖分類號:TM 351

文獻標志碼:A

文章編號:1673-6540(2016)01- 0077- 06

作者簡介:張健(1983—),男,工程師,研究方向為電動汽車驅動電機設計與性能評估。

*基金項目:中央高校基本科研業務費專項資金資助(JB2013090)