超薄帶鋼剪切用圓盤剪的結構原理及應用實踐

陳建華,戴志鵬,陳 虎,趙松山,鄒鵬程,孟佳旎

(首鋼股份公司遷安鋼鐵公司,河北 遷安 064400)

超薄帶鋼剪切用圓盤剪的結構原理及應用實踐

陳建華,戴志鵬,陳 虎,趙松山,鄒鵬程,孟佳旎

(首鋼股份公司遷安鋼鐵公司,河北 遷安 064400)

某冷軋廠使用喬格公司生產的圓盤剪剪切超薄規格的取向硅鋼。對該圓盤剪的結構原理進行分析;并針對該圓盤剪剪切厚度為0.23mm極薄規格取向硅鋼時遇到兩個問題:一是剪刃崩刀頻繁;二是帶鋼切邊后邊浪嚴重進行研究。通過測量,發現刀軸在軸向的竄動量達到30μm,上下剪刃直接碰撞導致崩刀。采用更換刀軸推力軸承組件的方法使崩刀問題得到了解決。采用了5項措施:①優化剪切間隙及重疊量,使剪切力對邊部板形影響最小;②加強潤滑維護,保證刀軸旋轉阻力最小;③調整帶邊導向壓輥與帶鋼速度匹配關系減少帶邊張力影響;④通過調整溜槽角度以減少帶邊彎曲力影響;⑤對圓盤剪八字型布置的角度進行調整,減少向外的扭力。最終使剪切邊浪幅度由原來的1%,下降為0.8%,邊浪密集度大幅減少,可以滿足用戶的使用要求。

圓盤剪;剪切邊浪;崩刀;取向硅鋼;被動剪

0 前言

某冷軋廠的重卷機組CS7使用德國喬格公司制造的被動懸臂式圓盤剪,對熱拉伸涂層機組下線的取向硅鋼進行切邊。在剪切0.23mm厚的極薄規格取向硅鋼時,遇到兩個問題:一是圓盤剪剪刃崩刀頻繁(新剪刃上線使用不超過3 h就崩刀);二是帶鋼剪切后邊浪嚴重(碎邊浪幅值達1%,而且非常密集)。這些問題造成生產無法連續,產品質量不能滿足用戶要求,訂單兌現困難。

針對上述問題,首先對圓盤剪的結構原理對行分析,找出剪刃崩刀的原因;進一步分析帶鋼剪切機理并結合取向硅鋼的材料特點,找出產生剪切邊浪的原因及解決手段。

1 圓盤剪結構特點及工作原理

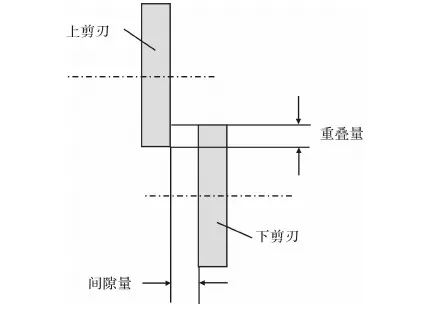

如圖1所示,圓盤剪的基本工作原理是將上、下剪刃預置成合適的間隙量和重疊量,帶鋼通過圓盤剪時完成剪切[1-2]。因此圓盤剪必須能夠精確設定和調整剪刃的間隙量和重疊量。

圖1 圓盤剪間隙及重疊量Fig.1 Trimming shear’s clearance and overlap

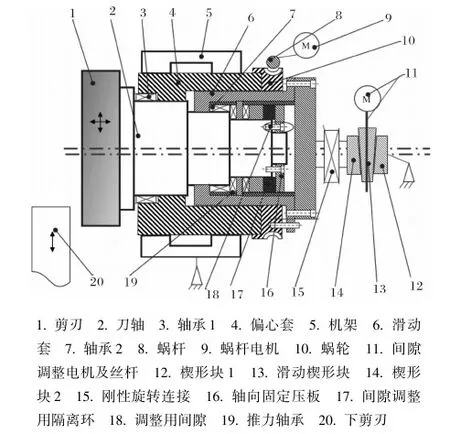

如圖2所示,喬格圓盤剪采用蝸輪蝸桿驅動偏心套旋轉方式,實現剪刃重疊量的調整;采用楔形塊推動滑動套方式,實現剪刃間隙的調整。

1.1 剪刃重疊量調整原理

如圖2所示,電機9驅動蝸桿8旋轉,蝸桿8再驅動蝸輪10旋轉,蝸輪10與偏心套4固定在一起,從而帶動偏心套4在機架5內旋轉。偏心套4旋轉最終帶動刀軸2及圓盤剪刃1做上下運動。

下刀頭的偏心套與上偏心套由共同的蝸桿8同步驅動,對稱旋轉。

通過上、下刀頭偏心套旋轉,實現了上、下剪刃間的重疊量的精確調整。

1.2 上下剪刃間隙量調整原理

如圖2所示,間隙調整電機及絲桿11帶動楔形塊13運動,楔形塊13推動滑動套6在偏心套4內做前后運動(偏心套4在軸向是固定的),滑動套6帶動刀軸2及剪刃1做軸向運動。

下刀頭(圖略)沒有軸向運動機構,下剪刃在軸向是固定不動的。

綜合上、下刀頭的軸向運動,可以實現上、下剪刃間隙量的精密調整。

1.剪刃 2.刀軸 3.軸承1 4.偏心套 5.機架 6.滑動套 7.軸承2 8.蝸桿 9.蝸桿電機 10.蝸輪 11.間隙調整電機及絲桿 12.楔形塊1 13.滑動楔形塊 14.楔形塊2 15.剛性旋轉連接 16.軸向固定壓板 17.間隙調整用隔離環 18.調整用間隙 19.推力軸承 20.下剪刃圖2 圓盤剪上刀頭結構原理圖Fig.2 Trimming shear top head structure chart

1.3 圓盤剪精度參數

該圓盤剪用于剪切薄規格帶鋼,必須具備高的調整精度,主要精度參數如下:

可剪切厚度 0.15~0.35 mm

刀軸徑向跳動 ≤0.005 mm

剪刃的平面跳動 ≤0.008 mm

刀軸軸肩軸向跳動 ≤0.005 mm

刀刃兩面平行度 ≤0.002 mm

上下刀間隙調整偏差 ≤0.014 mm

上下刀重疊量調整偏差 ≤0.060 mm

2 剪刃頻繁崩刀的原因分析及解決方法

2.1 剪刃崩刀原因分析

該圓盤剪剪切0.35 mm厚取向硅鋼時,能夠穩定順行、質量達標。但在剪切0.23 mm厚取向硅鋼時,剪刃崩刀頻繁,剪切質量也不穩定。

系統分析剪切0.35 mm和0.23 mm帶鋼的異同點:①帶鋼屈服強度等物理參數沒有變化;②剪刃材質及剪刃供貨商也沒有變化;③僅所剪切帶鋼除厚度變薄,對應的工藝參數如間隙量、重疊量發生變化。現場對間隙量及重疊量等工藝參數進行多次優化,崩刀問題仍得不到解決。

綜合上述分析,將問題聚焦在圓盤剪的調整精度上。圓盤剪的側間隙量與帶鋼厚度成正比(一般是帶鋼厚度的10%左右),帶鋼厚度越薄則側間隙越小。剪切0.23 mm厚帶鋼時,剪切側間隙只有23 μm,這對圓盤剪的調整精度以及剪刃的加工精度提出了很高的要求。剪刃的平面度不好或間隙調整精度不足,都可能造成上、下剪刃直接碰撞,造成崩刀和機械部件損傷[3-4]。

從設計角度,該圓盤剪的設計極限厚度是0.15 mm,相關精度是能夠滿足薄規格帶鋼生產要求的。但也存在調試和生產過程中設備發生損壞或劣化的可能性,需要進行測量驗證。

經測量:①圓盤剪刃兩個面的平行度為2 μm,滿足設計要求;②安裝在刀軸上的剪刃的平面跳動值小于8 μm,滿足設計要求。③刀軸徑向跳動小于5 μm,達到設計要求;④刀軸軸向竄動量達30 μm,遠大于設計允許值5 μm。在剪切0.23mm超薄規格帶鋼時,間隙量設定僅為23 μm,而30 μm的竄動量會使間隙量嚴重偏離,可能導致上下剪刃直接碰撞崩刀,剪切過程中間隙量大幅波動也會造成剪切質量不穩定。

2.2 軸向調整機構精度的恢復

如圖2所示,壓板16通過螺栓固定在刀軸2端部。調整環17使壓板16與軸端之前有一定間隙,這樣設計可以使壓板16與軸肩之間形成壓擠力,將推力軸承19、調整環17等部件緊緊擠壓在推力軸承19的內圈兩側(推力軸承19的內圈與滑動套6是相對固定的),實現滑動套與刀軸緊緊固定在一起,滑動套的軸向運動直接傳遞到刀軸上而改變剪刃間隙。如果刀軸與滑動套之間有竄動,則剪刃間隙無法準確調整。

根據刀軸的軸向竄動量大的現象,推斷推力軸承19可能磨損,需要更換推力軸承19和調整環17。更換過程中需要對調整環17、壓板16進行精磨和調整,磨削精度要求在3 μm以內,因此需要在有高精度磨床的車間內進行。

將剪體運輸到機加工車間進行解體檢查,發現調整環17和推力軸承19都有不同程度磨損。更換新推力軸承19、調整環17,并對壓板16等相關部件進行精磨調整,最終刀軸的軸向竄動量恢復為2 μm,達到了設計精度。

將調整后的剪體進行回裝并進行生產驗證,剪刃崩刀問題得到解決。

3 剪切邊浪問題的分析與解決

產生剪切邊浪的原因是帶鋼邊部局部受力超過了材料的屈服極限而產生塑性變形[5-6]。取向硅鋼縱向屈服強度約為200 MPa,厚度為0.23 mm,輕微的局部受力都會造成邊部塑性變形,形成剪切邊浪。現對帶鋼在圓盤剪進行剪切時的受力情況進行分析。

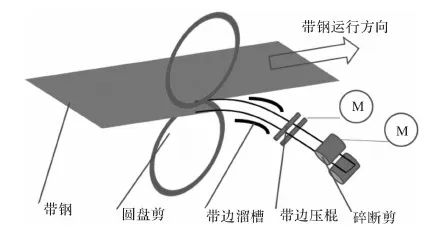

如圖3所示,帶鋼通過前后張力作用在圓盤剪完成切邊。帶邊則通過溜槽導引,進入壓輥,再進入碎斷剪切碎。壓輥由變頻調速電機驅動,可以調整帶邊的張力,可以實現零張力控制。

圖3 帶鋼剪切示意圖Fig.3 Trimming shear cutting diagrammatic sketch

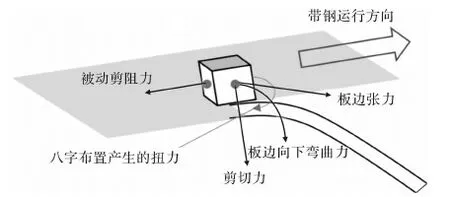

進一步分析帶鋼邊部剪切區域的金屬的受力狀態。如圖4所示,帶鋼剪切點區域主要受以下5個力的作用。①剪切力;②由圓盤剪被動旋轉阻力所形成對剪切點向后的拉力;③板邊張力:即剪切點到壓輥之間的帶邊的張力;④彎曲力:即帶邊進入溜槽受導引產生彎曲力;⑤圓盤剪的八字型布置對帶鋼剪切點區域產生的向外扭力。這5個力對邊部板形的影響及采用的應對措施詳述如下:

圖4 帶鋼邊部剪切點處的局部受力圖Fig.4 Force diagram at strip edge cutting point

(1)剪切力。上、下剪刃之間形成側間隙,因此在剪切過程中會對邊部形成向下的翻轉力矩。如果間隙設定不當,會對剪切質量及邊部的板形產生影響[7-9]。

現場采用進口高精度、高硬度的碳化鎢剪刃,用較小的剪切力完成帶鋼剪切,從而避免刀刃鈍而對帶鋼邊部產生大的翻轉力矩。

利用不生產時間,進行帶鋼剪切實驗來摸索側間隙和重疊量的最優值。具體的方法是,使用不同的側間隙和重疊量對帶鋼進行剪切,觀察剪切切口的毛刺量以及斷裂面與剪切面的分布,確定最佳間隙量和重疊量。通過實驗確定,剪切0.23 mm取向硅鋼的最優側間隙為21 μm,最優重疊量為105 μm。

(2)圓盤剪被動旋轉形成的向后阻力。由于是被動式圓盤剪,不可避免產生旋轉阻力。該阻力形成對剪切點處金屬的向后拉力,對于薄、軟帶鋼邊部板形影響很大。最理想的情況是采用帶傳動的主動式圓盤剪,剪刃旋轉與帶鋼保持同步,從而可消除這個阻力。但鑒于現有條件,只能加強設備潤滑管理,減少刀軸旋轉阻力,最大程度降低其對邊部板形的影響。

(3)帶邊拉力。帶邊進入溜槽、壓輥及碎斷剪,如果壓輥與帶鋼速度不匹配會使帶邊形成拉力,作用在剪切點金屬上,也會破壞邊部板形。因此在生產中,需要摸索碎斷剪、壓輥與帶鋼速度的最優匹配關系,使壓輥與圓盤剪間的帶邊張力接近為0,以消除帶邊拉力對邊部板形的影響。

按照這個思路在生產中不斷摸索優化,最終確定壓輥速度超前帶鋼速度0.5%,碎斷剪速度超前帶鋼速度4%。

(4)帶邊彎曲力。帶邊進入溜槽,溜槽導引作用會使帶邊產生彎曲力,也會對板形產生影響。如果溜槽與帶鋼運行方向角度太大,則彎曲力增加,對板形的影響增加。

因此,對溜槽進行整改,減少溜槽入口段與帶鋼運行方向之間的夾角,從而減小帶鋼進入溜槽時的彎曲角度,減少對邊部的彎曲撕扯力,最終減少對邊部浪形的影響。

(5)八字型布置產生的向外扭力。如圖5所示,為了提高剪切性能及質量,圓剪采用外八字布置[10]。這種布置必然導致帶鋼剪切點區域受到向外的扭力,扭力過大必然會使剪切點處金屬產生局部變形,破壞邊部板形。

圖5 圓盤剪八字形布置圖Fig.5 Trimming shear splayed layout

因此,需要對圓盤剪八字形布置的角度進行調整和摸索。最終根據帶鋼邊部剪切質量情況,現場確定外八字的合適角度,即傳動側0.137°,操作側為0.092°。

上述整改措施完成后,經實際生產檢驗,邊浪幅度從1%降為0.8%,而且邊浪密集程度大幅減少,可以滿足用戶要求。

4 結論

剪切超薄帶鋼對圓盤剪的加工精度、裝配精度、設計合理性、以及使用維護的精細度等方面都提出了更高的要求和挑戰。

本文所述圓盤剪崩刀頻繁問題,直接原因是推力軸承過度磨損造成刀軸軸向竄動量大進而造成剪刃直接碰撞損壞。間接原因則是日常的使用與維護精細化程度不夠,滿足不了高精度圓盤剪的客觀需要。

對于剪切邊浪問題,對剪切點處金屬的5個主要受力所產生的影響進行分析,并采取應對措施,剪切邊浪幅度由原來的1%,下降為0.8%,邊浪密集程度大幅減少,能夠滿足用戶的要求。

需要指出的是,用于剪切超薄帶鋼的理想圓盤剪機型應是上、下刀軸都帶電機驅動的主動式圓盤剪,這種設計可以實現剪刃和帶鋼速度同步,消除被動式圓盤剪所形成的對帶鋼的向后阻力,進而避免帶鋼邊部局部受力變形而形成剪切邊浪。

[1] 陳建華. 圓盤剪在常化處理線上的應用[A]. 第九屆中國鋼鐵年會論文集[C].2013.

[2] 許體武. 圓盤剪剪切過程數值模擬及工藝優化[D].馬鞍山:安徽工業大學,2013.

[3] 許體武. 圓盤剪剪切過程側向間隙的數值模擬[J].熱加工工藝,2013,42(19):132-134.

[4] 馬瑞杰. 圓盤剪剪切原理的探討及剪刃崩刀的分析[J].冶金設備,2012(1):43-46.

[5] 朱憲臣. 板帶切邊變形過程及其影響因素的研究 [J].機械設計與制造,2009(8):156-157.

[6] 吳志生. 冷軋板帶切邊變形過程及其影響因素[J].輕合金加工技術,2001,29(12):23-24.

[7] 楊必祥. 冷軋板帶邊部剪切質量的控制與研究[J].冶金設備,2008(5):49-51.

[8] 李文翼. 冷軋板帶切邊浪形的成因分析和改進途徑[J].寶鋼技術,2004(4):1-3.

[9] 費玉石. 鋁合金板帶切邊變形過程及其影響因素 [J]. 輕合金加工技術,2011,39(2):29-32.

[10]陳東文. 圓盤剪剪切工藝優化研究 [J].軋鋼,2015,32(2):90-95.

The structural principles and application of trimming shear for ultra thin strip cutting

CHEN Jian-hua, DAI Zhi-peng, CHEN Hu, ZHAO Song-san, ZHOU Peng-cheng, MENG Jia-ni

(Shougang Qiangang Iron & Steel Co., Qian’an 064400, China)

A cold rolling mill cut the edge of thin oriented silicon steel strip by Georg trimming Shear. This paper analysis the structural principles of the trimming shears, and studies the two problems encountered when cutting thickness of 0.23 mm oriented silicon steel, one is frequently knife burst; second is the serious strip shear wave.By measuring, it find the cutter shaft runout reaches 30 μm, which makes the upper and the lower blades collide directly and cause knife burst. The knife burst problem is solved by replacing the cutter shaft’ thrust bearing assembly.Using five measures to reduce the cutting edge wave: ① optimize shear gap and overlap, to minimize the shearing forces on the edge of the strip; ② enhance the lubrication maintenance, to minimize rotation resistance of the cutter shaft; ③ adjusting the speed matching between the strip edge press roll and the strip, to reduce the tension of the cutting strip edge; ④ by adjusting the chute angle to reduce the bending force on strip edge; ⑤ decrease the trimming Shear’s “Chinese character 8” type arrangement angle to reduce the outgoing torque on strip edge. Eventually cutting edge wave amplitude decreased from 1% down to 0.8%, the intensity of the wave substantially reduced, and meet the requirements of customer.

trimming shear; cutting edge wave; knife burst; gain oriented silicon steel strip; passive shear

2015-11-20;

2015-12-18

陳建華(1974-),男,遼寧海城人,教授級高級工程師,碩士,現從事冷軋工藝、設備及自動化方面工作。

TG333

A

1001-196X(2016)02-0025-04