大模數直齒圓柱齒輪精鍛數值模擬及模具設計

田 維,安喜梅,程旺軍

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.中國石油長慶油田分公司物資采購管理部,陜西 西安 710018)

大模數直齒圓柱齒輪精鍛數值模擬及模具設計

田 維1,安喜梅2,程旺軍1

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.中國石油長慶油田分公司物資采購管理部,陜西 西安 710018)

采用閉塞式精密模鍛技術的40Cr直齒圓柱齒輪,設計了一種全新的圓柱直齒輪溫精鍛成形模具,利用UG軟件對模具結構進行三維造型,通過有限元分析軟件DEFORM-3D對精鍛成形過程進行數值模擬,得到了齒輪成形過程的等效應力圖和變形速度圖。結果表明:采用閉塞式溫鐓擠復合成形工藝,能夠得到齒形完整,強度和精度較高的齒輪產品。

直齒圓柱齒輪;閉式精密模鍛;模具設計;數值模擬

0 前言

齒輪作為一類傳遞運動和動力的零件,廣泛應用在汽車、化工、儀表及航空航天等工業領域。齒輪的制造方法有很多種,如:切削加工法、鑄造法及鍛造法等。切削加工法生產齒輪,其材料利用率和生產效率較低;鑄造法主要生產一些形狀比較復雜,外形尺寸比較大的齒輪,但鑄造齒輪強度低,缺陷多,廢品率較高;鍛造法主要生產一些對強度要求比較高的齒輪,如汽車變速箱,減速機,齒輪箱等[1-4]。鍛造法生產齒輪包括很多種類型,比如:普通鍛造,半精密鍛造和精密鍛造等[5-7]。目前,精密鍛造法生產的全纖維齒輪因其高精度,高強度和較高的材料利用率,越來越受到廣大專家學者和工程技術人員的青睞;加快開發與齒輪精鍛有關的新技術、新工藝已經成為當前我國齒輪制造行業所面臨的最緊迫任務[8-10]。本文利用數值模擬軟件對40Cr直齒圓柱齒輪的精鍛成形過程進行模擬分析,設計了直齒圓柱齒輪精密鍛造成形模具。

1 工藝分析及計算

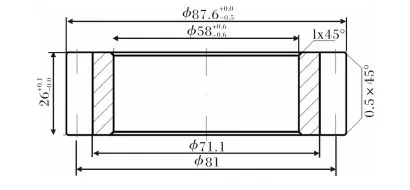

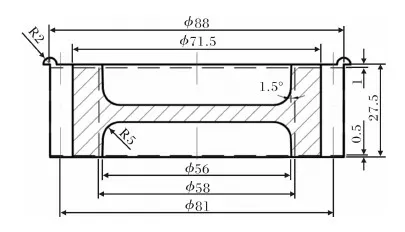

直齒圓柱齒輪在結構上屬于回轉體,精鍛時只成形齒輪的輪齒部分[11],其零件結構如圖1所示。材料為40Cr,模數m=3,齒數z=27,壓力角a=20°,χ=0.1,h*=1.0。利用分度圓法計算的齒輪毛坯體積為59665 mm3。根據直齒圓柱齒輪的結構特征,采用閉塞式溫鐓擠復合成形工藝,即軸向鐓粗+徑向充型的一次復合工藝[12]。整個工藝路線:棒材下料-前處理-坯料加熱-毛坯溫精鍛-冷精整-后處理。最后根據齒輪的零件特點及參量,計算并繪制的齒輪鍛件如圖2所示。

圖1 齒輪零件圖Fig.1 Gear part drawing

圖2 齒輪鍛件圖Fig.2 Gear forging

2 數值模擬

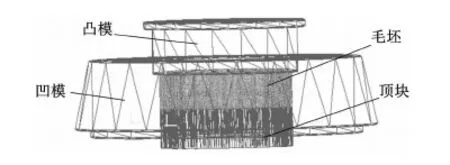

根據直齒圓柱齒輪閉塞式溫鐓擠復合成形工藝,利用DEFORM-3D V10.2模擬軟件對直齒圓柱齒輪精鍛成形進行分析。通過三維軟件UG 6.0對模具成形部分的結構進行造型并導出STL格式的裝配文件,建立的有限元模型如圖3所示。整個模擬過程只考慮實心坯料的變形,不考慮模具受力和變形情況,故設坯料為塑性體,模具為剛性體[13]。坯料材質為40Cr,即德國牌號DIN-41Cr4;模具材料為4Cr5MoSiV1,即美國牌號AISI-H13。坯料鍛造溫度為900 ℃,模具預熱為300 ℃。坯料四面體網格數為80000,步長為0.2 mm,剪切摩擦系數為0.25,坯料與模具之間的導熱系數為5,模擬溫鍛速度為6 mm/s。

圖3 齒輪精鍛有限元模型Fig.3 FEM model for gear forging

3 模擬結果與分析

3.1 等效應力分析

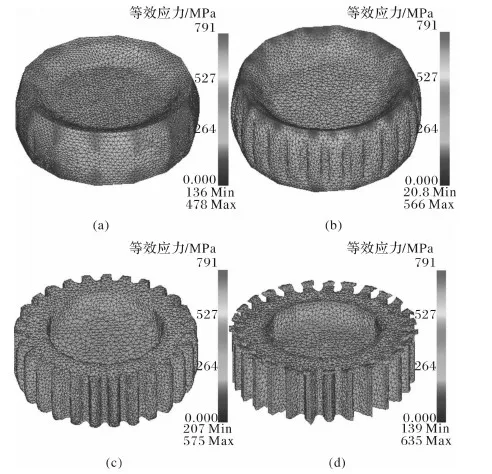

直齒圓柱齒輪精鍛等效應力分布如圖4所示,整個精鍛過程坯料的變形主要分為兩個階段:擠軸孔和擠齒形兩個階段。凸模向下擠壓是一個局部加載的過程,當凸模與坯料接觸時,與凹模型腔接觸的部位首先發生變形,凸模主要擠齒輪中間的軸孔,應力集中最先出現在凸模和坯料相接觸的部位,并在凸模圓角半徑處達到最大;隨著坯料繼續變形,當坯料外徑與凹模型腔接觸時,坯料齒形部位由于凹模型腔的約束作用而產生了較大的應力集中,整個過程等效應力沿毛坯直徑方向由里到外先增大后減小,在齒頂處達到最大;精鍛后期主要成形齒輪齒形,在鍛件齒形處的應力集中最為明顯,最大等效應力為635 MPa,明顯小于40Cr的屈服極限。坯料成形后期在齒輪齒尖部位出現了凸耳,模腔齒形部位填充飽滿,無明顯的斷料缺口和余料飛邊,表明整個凹模型腔已經完全充滿。

圖4 第20、30、40、50步時的等效應力分布Fig.4 Distributions of equivalent stress field in the 20th step, 30th step, 40th step and 50th step

3.2 變形速度分析

直齒圓柱齒輪精鍛的變形速度分布如圖5所示,整個成形過程隨著坯料形變量的累積,坯料各處的流動速度呈逐漸增大的趨勢。變形開始時實心坯料的部分金屬流體沿徑向流動,變形速度逐漸增加,而齒輪齒形部位的坯料基本沒有發生較大變形,此時最大變形速度為9.14 mm/s,如圖5a所示。隨著坯料的繼續變形,坯料齒形部位金屬流體的變形速度逐漸增大,金屬流體呈輻射狀并沿四周流動,此時軸孔處的變形速度逐漸減小,在與凸模相接觸的部位速度產生了回流,此時坯料的最大變形速度為61.8 mm/s,如圖5c所示。模腔齒形填充是齒輪成形的最關鍵階段[14],在填充完成時坯料流體的最大變形速度達到142 mm/s。在齒形填充后期,金屬流體總的流動方向基本沒有發生變化,齒形填充飽滿,并沒有出現大量的金屬回流和速度交織現象,充分說明了此工藝的可行性。

圖5 第20、30、40、50步時的變形速度分布Fig.5 Distributions of velocity field in the 20th step, 30th step, 40th step and 50th step

4 模具設計

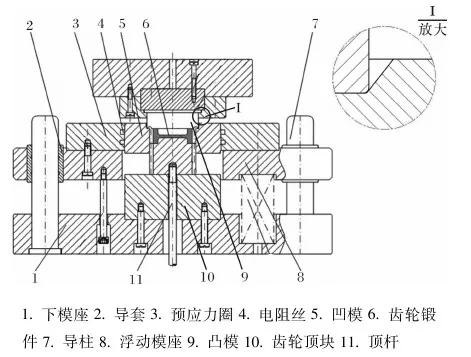

根據有限元模型和工藝模擬的結果,設計的直齒圓柱齒輪溫精鍛模具結構如圖6所示。模具成形部分的結構由凸模9、凹模5、齒輪頂塊10三部分組成;凹模5與預應力圈3過盈配合在浮動模座8上;導柱7和導套2構成了浮動模座8的導向系統;實心坯料6放在凹模型腔5中通過坯料外徑與凹模模腔定位,采用凹模上的斜面坡口(圖6放大所示)對凸模進行定位;利用電阻絲4對模具和坯料加熱保溫。具體工作過程:凸模在壓力機滑塊的作用下沿其軸向向下運動與實心坯料的上表面接觸,此過程開始擠壓齒輪的軸孔;當凸模凸緣部位與浮動凹模上表面接觸時,凸模與浮動模座整體在彈簧作用下向下浮動,此時凸模、凹模和齒輪頂塊形成了封閉的型腔。實心坯料在頂料齒輪的作用下,在凹模型腔中發生徑向流動,直至坯料充滿整個模腔而停止,此過程主要擠壓齒輪的齒形[15-16]。成形結束后凸模在彈簧回復力作用下隨壓力機的滑塊上行,齒輪鍛件6在頂桿11和齒輪頂塊10組成的推出系統下從凹模型腔5中脫模,完成一個工作循環。

1.下模座 2.導套 3.預應力圈 4.電阻絲 5.凹模 6.齒輪鍛件 7.導柱 8.浮動模座 9.凸模 10.齒輪頂塊 11.頂桿圖6 齒輪精鍛模具結構Fig.6 Die structure of spur gear precision forging

6 結論

利用DEFORM-3D軟件對直齒圓柱齒輪精鍛成形過程進行模擬發現,采用的閉塞式溫鐓擠復合成形工藝是可行的。在有利于坯料充型的同時又提高了齒輪的精度和質量,模具設計所采用的浮動式凹模結構使成形力降低,在整體式凸模上采用的新型飛邊分流結構能保證齒形部位的完全充滿,采用的斜面定位結構既簡單又能保證凸模準確定位。閉塞式溫鐓擠復合成形工藝,其模具設計相對成熟簡單,能夠得到齒形完整,強度和精度較高的齒輪產品,此研究為齒輪凈成形技術的發展奠定了一定基礎。

[1] 陳曉偉, 池成忠, 白慶平. 齒輪溫鍛組合凹模設計[J]. 精密成形工程, 2011(05): 39-47.

[2] 夏巨諶. 中國模具工程大典(第五卷)[M]. 電子工業出版社, 2007.

[3] 呂炎. 精密塑性體積成形技術[M]. 北京: 國防工業出版社, 2003.

[4] 譚險峰, 林治平. 直齒圓柱齒輪精鍛模設計[J]. 模具工業, 1998, 204(2): 35-36.

[5] 程旺軍, 池成忠, 王永禎, 等. 坯料形狀對多排鏈輪半精鍛成形過程影響的數值模擬[J]. 鍛壓技術, 2015, 40(1): 130-136.

[6] Cheng Wangjun, Chi Chengzhong, Wang Yongzhen, et al. Volume calculation of the spur gear billet for cold precision forging with average circle method[J]. International Journal of Coal Science & Technology, 2014, 1(4): 456-462.

[7] 池成忠, 許樹勤. 齒輪半熱精鍛件的齒形設計[J]. 鍛壓機械, 1997(5): 15-17.

[8] 張清萍, 趙國群, 欒貽國, 等. 直齒圓柱齒輪精鍛成形工藝及三維有限元模擬[J]. 塑性工程學報, 2003, 10(1): 13-18.

[9] D.J. Politis, J. Lin, T.A. Dean, et al. An investigation into the forging of Bi-metal gears[J]. Journal of Materials Processing Technology, 2014(2): 2248-2260.

[10]王忠雷, 趙國群. 精密鍛造技術的研究現狀及發展趨勢[J]. 精密成形工程, 2009(1): 32-38.

[11]邱德花, 邊翊, 鐘志平,等. 直齒錐齒輪預鍛齒形優化設計[J]. 鍛壓技術, 2012, 37(3): 07-10.

[12]Cheng Wangjun, Chi Chengzhong, Wang Yongzhen, et al. 3D FEM simulation of flow velocity field for a 5052 aluminum alloy multi-row sprocket in cold semi-precision forging process[J]. Transactions of Nonferrous Metals Society of China, 2015(25): 926-935.

[13]方泉水, 辛選榮, 劉汀,等. 直齒圓柱齒輪浮動凹模冷閉式鐓擠成形數值模擬分析[J]. 鍛壓技術, 2007, 32(2): 122-125.

[14]B.I. Tomov, V.I. Gagov, R.H. Radev. Numerical simulations of hot die forging processes using finite element method[J]. Journal of Materials Processing Technology, 2004(153): 352-358.

[15]O. Eyercioglu, M.A. Kutuk, N.F. Yilmaz. Shrink fit design for precision gear forging dies[J]. Journal of Materials Processing Technology, 2009(2): 2186-2194.

[16]閆克龍, 王新云, 金俊松. 直齒圓柱齒輪的精鍛工藝及模具設計[D]. 華中科技大學, 2013.

Numerical simulation and die design of big module spur gear for precision forging

TIAN Wei1, AN Xi-mei2, CHENG Wang-jun1

(1.China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032, China;2.PetroChina Changqing Oilfield Branch, Material Purchasing Management, Xi’an 710018, China)

The closed-die precision forging was adopted to manufacture spur gear whose material is 40Cr. A new die structure for closed-die warm precision forging of spur gear was designed. Three-dimensional modeling of the dies was created by UG. The precision forging process was simulated by the FEM software DEFORM-3D, which the distributions of equivalent stress and velocity field in the simulated forging process were acquired. The result shows that the complete tooth, high strength and precision of spur gear products can be obtained by using closed-die upsetting-extrusion compound forming technology.

spur gear; closed-die precision forging; die design; numerical simulation

2015-08-27;

2015-09-18

田維 (1977-),女,中國重型機械研究院股份公司工程師,注冊設備監理工程師,高級設備監理師。

TG376.2

A

1001-196X(2016)02-0070-04