曲軸疲勞試驗機激振推桿的研究與改進

尹東升,嚴麗麗,方立輝,辛海霞,劉華軍

(哈爾濱東安汽車發動機制造有限公司技術中心,黑龍江 哈爾濱 150060)

?

曲軸疲勞試驗機激振推桿的研究與改進

尹東升,嚴麗麗,方立輝,辛海霞,劉華軍

(哈爾濱東安汽車發動機制造有限公司技術中心,黑龍江 哈爾濱 150060)

摘 要:公司曲軸彎曲疲勞試驗機的激振推桿,在試驗過程中經常出現斷裂故障,文章通過有限元分析方法獲得激振推桿產生斷裂的原因,對激振推桿的結構進行優化設計,提出兩種優化方案,并對兩種優化結構進行壽命分析,結合物理試驗,驗證分析結果的正確性,獲得最優的激振推桿結構形式。

關鍵詞:曲軸彎曲試驗;激振推桿;優化設計

10.16638/j.cnki.1671-7988.2016.02.042

CLC NO.: U467.3 Document Code:A Article ID: 1671-7988(2016)02-114-03

引言

隨著中國經濟和社會的發展與進步,中國的汽車工業也獲得了飛速的發展,中國的乘用車產銷量已經邁進2000萬/年的行列,成為名副其實的汽車大國。作為汽車動力總成核心的發動機,在產品研發和提升質量的過程中,需要在試驗機上對曲軸的彎曲疲勞強度進行評估,曲軸試驗機就是此種試驗的專用設備。

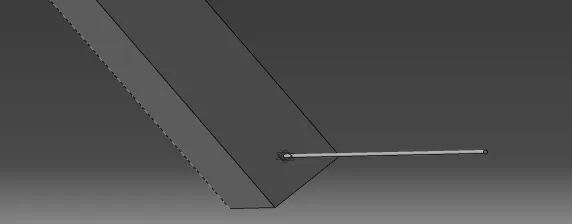

曲軸彎曲疲勞試驗機主要由電控系統和機械諧振兩大部分組成。機械諧振系統主要由激振器、激振推桿、龍門架等組成。機械諧振系統的結構簡圖如圖1所示。然而在試驗過程中經常發生擊振推桿斷裂故障,本文通過對擊振推桿進行有限元分析,優化結構,提高擊振推桿的使用壽命。

圖1 曲軸彎曲疲勞試驗機機械諧振系統簡圖

1、激振推桿工作過程分析

激振推桿作的主要作用是將激振器產生的激振載荷傳遞給曲軸試件。激振推桿的可靠性直接影響到曲軸彎曲疲勞試驗的連續性和完整性,因此有必要對激振推桿的工作進行分析,以提高其使用壽命。傳統的激振推桿可以簡化成一根具有固定長度的等徑圓截面金屬桿。材料為常見的45#鋼,激振推桿所受載荷可近似簡化成正弦輸入載荷。本文采用ANSYS軟件對激振推桿壽命分析。

1.1 ANSYS激振推桿分析過程

激振推桿的工作過程可以簡化成圖2所示的結構。圖中綠色零件表示激振推桿,橙色部件表示擋板。

圖2 激振推桿工作過程簡化

在激振推桿的最右側端面,增加一個2000N的力,計算激振推桿在幅值為2000N頻率為50Hz的正弦載荷作用下的壽命。其壽命如圖3所示。由圖3可知,激振推桿的壽命約為5600萬次,斷裂部位出現在推桿與擋板的接觸處,這于實際工程情況相同。激振推桿的最大應力點位于激振推桿與擋板接觸的位置,激振推桿的最大應力隨時間的變化曲線如圖4所示,其最大應力值為315.22MPa,此結果同疲勞分析的結果相一致。

圖4 激振推桿最大應力隨時間變化曲線

2、激振推桿結構優化及分析

原激振推桿在實際使用中,易出現斷裂導致失效,影響彎曲試驗的連續性和完整性。擬對激振推桿進行結構優化,以提高激振推桿的壽命。優化后的激振推桿的形狀如圖5所示,稱其為A型結構激振推桿,A型結構的激振推桿,分別在距離兩端面30mm處增加一個頸縮,頸縮部分的主要作用是釋放殘余應力,同時,頸縮部分與桿體結合處存在過渡圓角,避免應力集中。

圖5 A型激振推桿結構

對A型結構激振推桿進行壽命計算,施加的載荷與原激振推桿相同,A型結構激振推桿的壽命達到8511萬次,較原結構的激振推桿壽命增加了將近2000萬次,壽命提高幅度51.9%。由圖6可以看出,A型結構激振推桿的斷裂處發生在頸縮部分,與擋板的接觸部分的壽命明顯提高。激振推桿的最大應力點位于激振推桿的頸縮位置,激振推桿的最大應力隨時間的變化曲線如圖7所示,其最大應力值為260.41MPa,此結果同疲勞分析的結果相一致。

圖6 A型結構激振推桿壽命圖

圖7 A型結構激振推桿最大應力隨時間變化曲線

對A型結構激振推桿結構進行改進,形成B型結構激振推桿,B型結構激振推桿的結構如圖8所示,B型激振推桿與A型激振推桿的區別在于,分別在推桿的兩個圓形端面上增設了一個直徑為3mm,深為5mm的同心圓孔。

圖8 B型激振推桿結構圖

對B型結構激振推桿進行壽命計算,施加的載荷與原激振推桿相同,B型結構激振推桿的壽命達到9899.7,同A型結構激振推桿相比,壽命提升了16.3%,與原激振推桿相比,壽命提升了76.8%。由圖9可以看出,B型結構激振推桿的斷裂處發生在頸縮部分。激振推桿的最大應力點位于激振推桿的頸縮位置,激振推桿的最大應力隨時間的變化曲線如圖10所示,其最大 應力值為244.82MPa,此結果同疲勞分析的結果相一致。

圖9 B型結構激振推桿壽命圖

圖10 B型結構激振推桿最大應力隨時間變化曲線