2種乙烯丙烯酸酯橡膠的對比研究*

鄭愛隔,趙志鵬,史新妍

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

乙烯丙烯酸酯橡膠(AEM)是由美國杜邦公司最早研發問世,由乙烯-丙烯酸酯共聚而成[1],其主鏈為飽和碳鏈,側鏈為極性酯基。與丙烯酸酯橡膠(ACM)相比,AEM具有好的耐低溫性能和耐臭氧攻擊性[2-3],被廣泛應用于汽車發動機和傳動系統的各種密封部件和軟管,可使部件有好的綜合性能和可靠性[4]。汽車業制造技術的發展推動AEM的開發[5],近年來由于引擎罩下溫度不斷提高和新機油的采用,AEM已被北美和日本的主要廠家用于制造TOC軟管。本文將美國杜邦公司生產的VamacG和VamacGLS從相對分子質量、玻璃化轉變溫度和基本物理性能等方面進行了對比研究,以期為AEM的選用提供技術參考。

1 實驗部分

1.1 原料

乙烯丙烯酸酯橡膠VamacG和VamacGLS:美國杜邦公司;炭黑N330:德固賽公司;硬脂酸、防老劑RD及ZDMC均為市售產品。

1.2 實驗配方

實驗配方(質量份)為:AEM 100;炭黑N330 50;硬脂酸1.0;RD 2;ZDMC 1;硬脂酸鈉 4.0;1#硫化劑(己二氨基甲酸鹽) 1.5。

1.3 試樣制備

將AEM投至哈爾濱哈普電器有限公司生產的RM-200C型轉矩流變儀中混煉3~4 min,溫度為40 ℃、轉子的轉速為70 r/min,然后加入硬脂酸、RD、一半炭黑,再過5 min后加入另外一半炭黑,轉矩-時間曲線平穩后排料。在開煉機上加入硬脂酸鈉、ZDMC和1#硫化劑,薄通4~6次后下片,停放1 d。將膠料在真空平板硫化機上硫化制得試片,硫化溫度為180 ℃。放置1 d后進行二段硫化,硫化條件為100 ℃×5 h,停放1 d后裁成標準啞鈴型試樣,待用。

1.4 性能測試

(1) 相對分子質量及其分布:用四氫呋喃溶解2 mg樣品,采用凝膠滲透色譜法(GPC)測定橡膠的相對分子質量及其分布。

(2) 門尼黏度:采用美國Alpha公司生產的門尼黏度儀按GB/T 1232.1—2000測定混煉膠的門尼黏度。

(3) 硫化特性:采用美國Alpha公司生產的無轉子硫化儀按GB/T 16584—1996測定混煉膠的硫化特性。

(4) 硬度:采用上海六菱儀器廠生產的硬度測試儀按GB/T 531—92測試試樣的硬度,測試溫度為室溫。

(5) 拉伸性能:采用臺灣高鐵公司生產的電子拉力實驗機按GB/T 528—1998測試試樣的拉伸性能。

(6) 差示掃描量熱分析(DSC):稱量5~10 mg橡膠樣品,剪碎,均勻平鋪在坩堝的底部,進樣進行測試。掃描溫度為-100~70 ℃,升溫速率為10 ℃/min,氮氣氛圍。

(7) 混煉膠動態性能:采用美國Alpha公司生產的橡膠加工分析儀RPA2000進行應變掃描,測試條件為:頻率1 Hz、溫度60 ℃。

2 結果與討論

2.1 相對分子質量及其分布

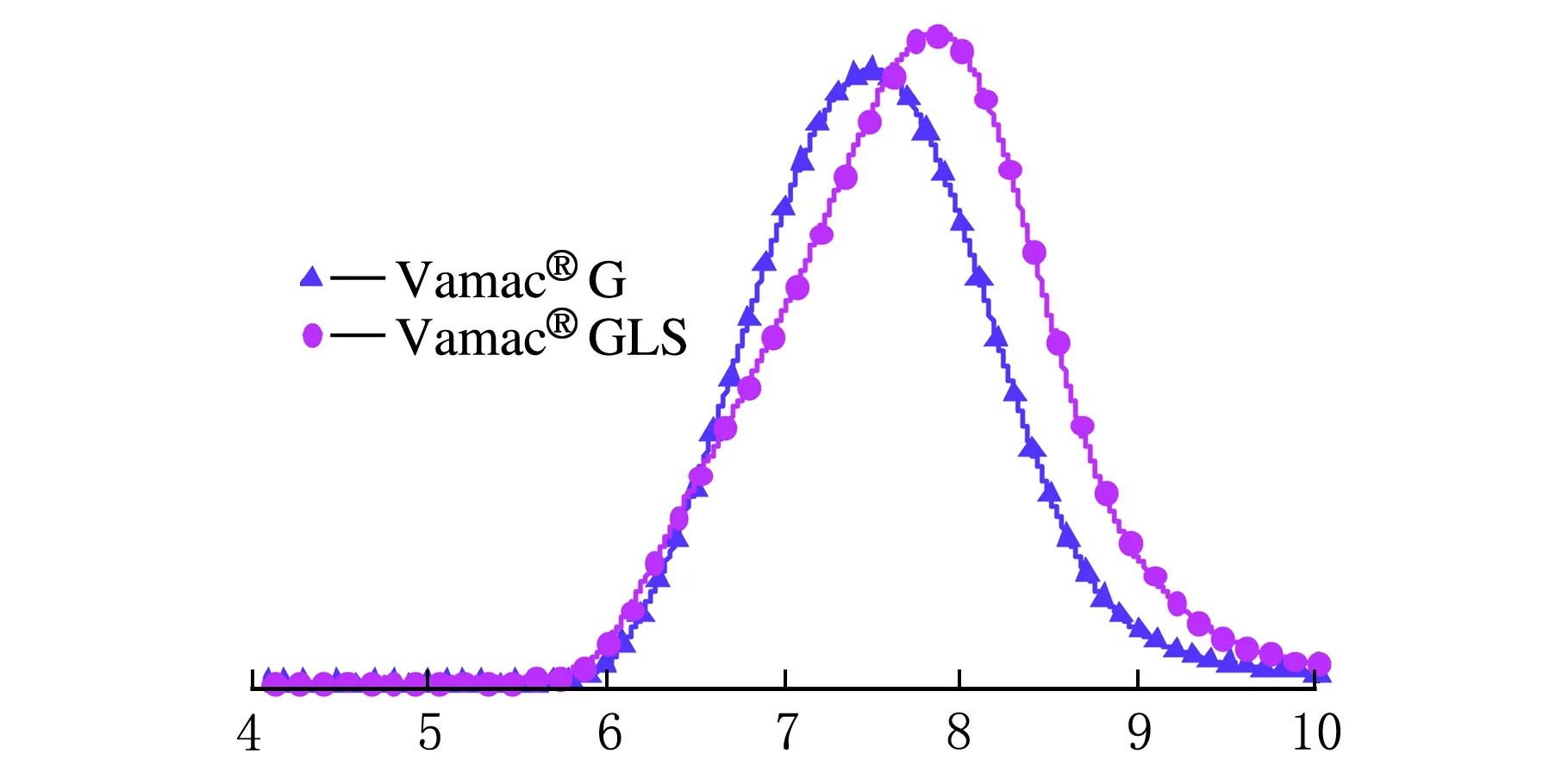

由圖1和表1可以看出,與天然橡膠相比,2個牌號AEM的相對分子質量較高[6],其重均相對分子質量高達200萬。VamacG的相對分子質量比VamacGLS高,相對分子質量分布較VamacGLS窄。

時間/min圖1 2個牌號AEM的GPC曲線

表1 2個牌號AEM相對分子質量及其分布

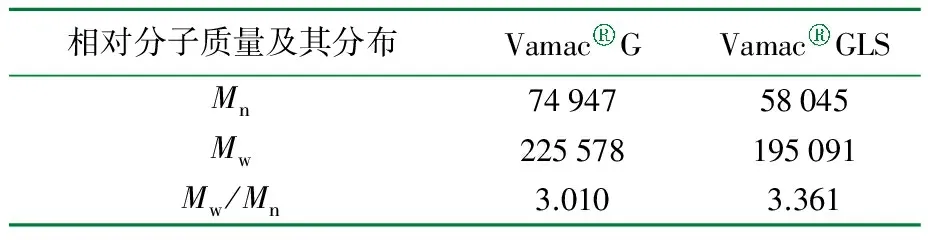

2.2 DSC分析

由圖2可以看出,2個牌號AEM的玻璃化轉變溫度比二烯類橡膠偏高,這是因為AEM有大的極性側鏈,由于其極性的相互作用和空間位阻效應使內旋轉位壘升高,從而使玻璃化轉變溫度升高。由圖2還可以看出,VamacGLS的玻璃化轉變溫度較VamacG低。玻璃化轉變溫度的高低反映其耐低溫性的好壞,因此VamacGLS的耐低溫性優于VamacG。

t/℃圖2 2個牌號AEM的DSC 曲線

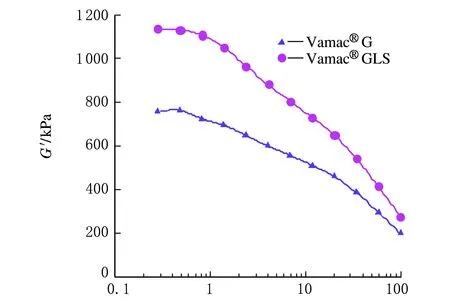

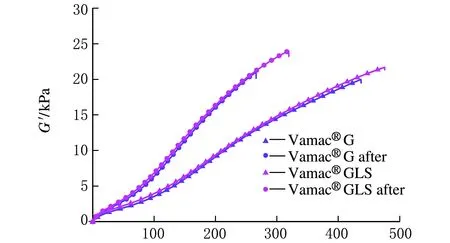

2.3 混煉膠的動態性能

混煉膠的動態性能測試條件為:溫度60 ℃,頻率1 Hz,應變范圍0.28%~100%。

將經過密煉、開煉并且停置2 d的填充50份N330的混煉膠進行應變掃描測試。由圖3可以看出,隨著應變的增大,儲能模量(G′)呈現典型的非線性下降,這就是Payne效應[7-8]。VamacGLS的初始G′明顯高于VamacG,隨著應變增加G′的下降幅度(ΔG′)也較大,表明炭黑在填充VamacGLS時形成的填料網絡程度較高,分散性較差。

應變/%圖3 G′-應變曲線

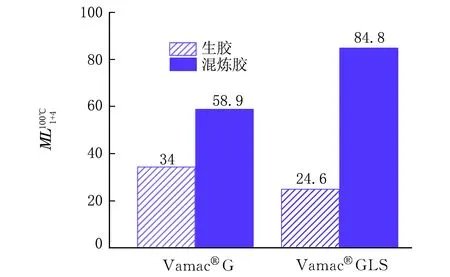

2.4 門尼黏度

圖4為2個牌號AEM的生膠和混煉膠的門尼黏度。從圖4可以看出,VamacG生膠的門尼黏度較VamacGLS高,這與VamacG的相對分子質量分布較窄有關。從圖4還可以看出,炭黑填充后膠料的門尼黏度均明顯增加,這是因為一部分橡膠大分子鏈吸附在炭黑粒子表面形成結合橡膠,還有一部分橡膠大分子在炭黑聚集體鏈枝狀結構中形成包容膠。在加入50份炭黑時,VamacGLS的門尼黏度遠高于VamacG,這是因為炭黑在VamacGLS中分散性較差,形成較多的炭黑填料網絡,使門尼黏度顯著增加。

圖4 生膠和混煉膠的門尼黏度

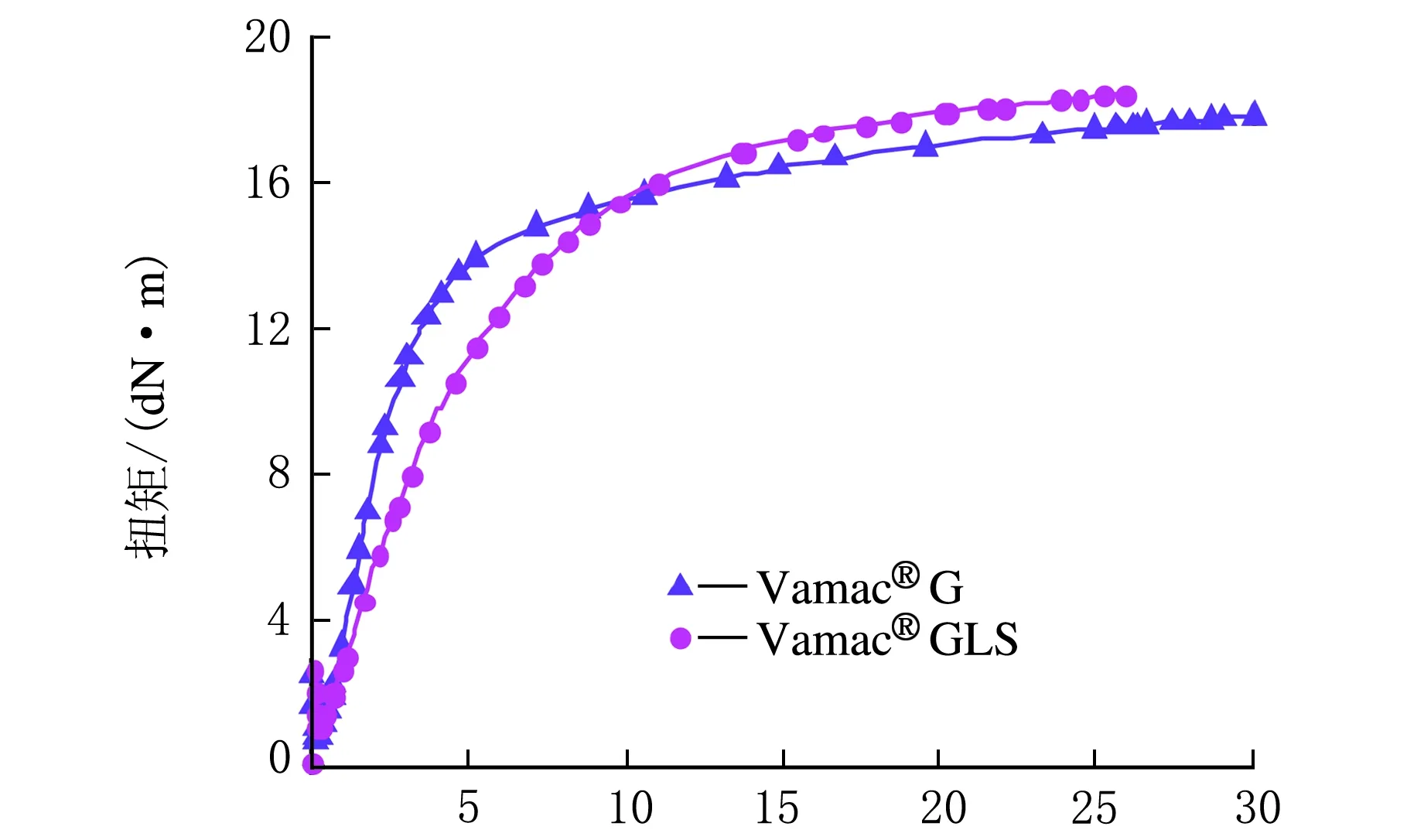

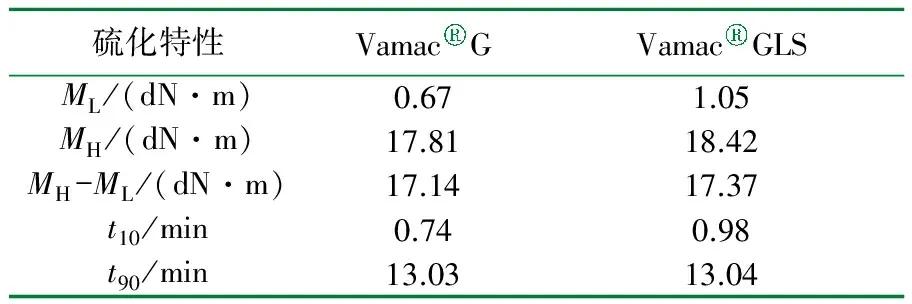

2.5 硫化特性

由圖5和表2可以看出,2個牌號AEM的最大扭矩(MH)均較高,這源于橡膠分子鏈的挺性和炭黑的補強作用[9-10]。此外,在采用相同的硫化體系時,VamacG的前期硫化速度較VamacGLS快,后期硫化速度較慢,因而二者的正硫化時間相當。VamacGLS的硫化程度(MH-ML)較高。2個牌號AEM的焦燒時間均小于1 min,因此在制備制品時應加入防焦劑以防早期焦燒,影響制品性能。由圖5還可以看出,這2個膠的硫化曲線在25 min后呈緩慢上升趨勢,因此為保證其性能應進行二段硫化使其硫化程度更高、交聯網絡更穩定。

時間/min圖5 2個牌號AEM的硫化特性曲線

表2 2個牌號AEM的硫化特性參數

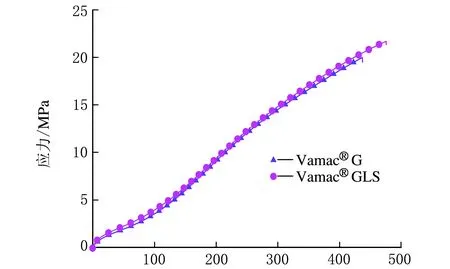

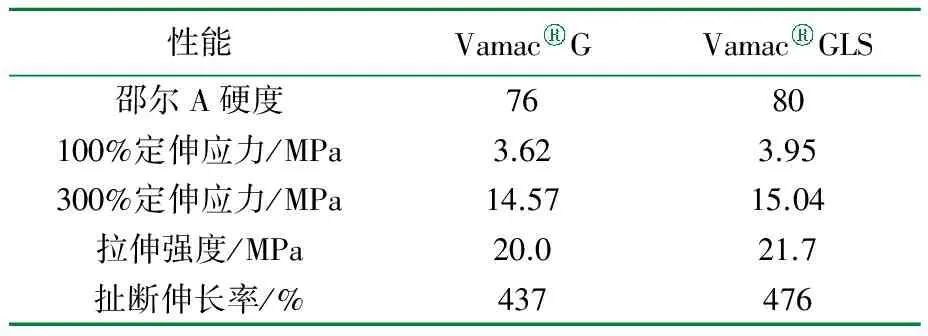

2.6 物理機械性能

表3和圖6分別為相同的硫化體系下2個牌號AEM的物理機械性能和應力-應變曲線圖。由表4可以看出,VamacGLS的硬度、定伸應力、拉伸強度和扯斷伸長率均略高于VamacG。橡膠的相對分子質量、填料的分散性以及硫化程度對橡膠的物理機械性能均有影響,其中硫化程度對VamacG和VamacGLS的物理機械性能影響較大,因此與VamacG相比,VamacGLS物理機械性能較好。

應變/%圖6 2個牌號AEM的應力-應變曲線

表3 2個牌號AEM的物理機械性能

2.7 熱空氣老化性能

由表4和圖7可以看出,熱空氣老化后,2個牌號AEM的硬度、定伸應力和拉伸強度均增加,扯斷伸長率均降低。這說明AEM在老化的過程中以熱交聯為主,交聯程度增加,交聯點間的相對分子質量降低,對鏈段運動的限制增加,使得扯斷伸長率降低。VamacG的拉伸強度的變化較VamacGLS稍小,說明VamacG的耐熱空氣老化性較好。由圖8還可以看出,熱空氣老化前后這2個膠的應力-應變的曲線很相近,表明其耐熱空氣老化性能也相近。

表4 2個牌號AEM的耐熱空氣老化性能1)

1) ‘/’前后分別為熱空氣老化前后的性能,老化條件為100 ℃×72 h。

應變/%圖7 熱空氣老化前后的應力-應變曲線

3 結 論

(1) 與VamacG相比,VamacGLS的相對分子質量較低,相對分子質量分布較寬,玻璃化轉變溫度較低。

(2) VamacGLS的Payne效應比VamacG明顯,表明炭黑在填充VamacGLS時形成的填料網絡程度較高,分散性較差。

(3) VamacG生膠的門尼黏度稍高,但VamacGLS混煉膠的門尼黏度遠高于VamacG;VamacGLS的硫化程度高于VamacG。

(4) VamacGLS的硬度、定伸應力、拉伸強度以及扯斷伸長率均略高于VamacG;兩者的耐熱空氣老化性能接近。

參 考 文 獻:

[1] 肖風亮.Vamac乙烯丙烯酸酯三元共聚物系列專題講座(一) Vamac 聚合物及其性能概述[J].世界橡膠工業,2009,36(1):1-3.

[2] 張洪振,成建強,邱桂學.AEM橡膠硫化及補強體系的研究[J].特種橡膠制品,2010,31(2):26-29.DOI:10.3969/j.issn.1005-4030.2010.02.006.

[3] 凌維豐,王彩杰,羅權輥.共混比對AEM/MVQ共混膠性能的影響[J].特種橡膠制品,2011,32(2):21-24.

[4] 吳云臺,王玉.Vamac 乙烯/丙烯酸酯彈性體在汽車中的應用[J].橡膠參考資料,2005,35(1):31-33.

[5] 楊鳴.丙烯酸酯橡膠材料技術研發動向[J].世界橡膠工業,2015,42(3):50-54.

[6] 陳海芳,張華平,陳旭國.天然橡膠分子量、分子量分布及其性能的研究[J].廣西熱帶農業,2008 (3):9-12.DOI:10.3969/j.issn.2095-0764.2008.03.004.

[7] MA J H,ZHANG L Q,WU Y P.Characterization of filler-rubber interaction,filler network structure,and their effects on viscoelasticity for styrene-butadiene rubber filled with different fillers[J].Journal of Macromolecular Science(Part B),2013,52(8):1128-1141.

[8] PAYNE A R.The dynamic properties of carbon black-loaded natural rubber vulcanizates:Part I[J].Journal of Applied Polymer Science,1962,6(19):57-63.

[9] 吳榮懿,施利毅,朱惟德,等,偶聯劑/白炭黑補強體系對天然橡膠硫化和力學性能的影響[J].上海大學學報(自然科學版),2010,16(4):423-428.

[10] LEBLANC J L,LEBLANC J L.Rubber-filler interactions and rheological properties in filled compounds [J].Progress in Polymer Science,2002,27(4):627-687.