回采工作面厚煤層、高瓦斯區綜合治理技術研究

孫向鋒 王岳栩 張巧玲

摘 要:白坪煤業公司主采二1煤層,二1煤層是典型的“三軟”不穩定煤層,煤層變異系數大,且煤厚的區域煤層瓦斯含量隨之增加,其中13101工作面與21021工作面在回采初期均遭遇了煤層厚、瓦斯含量高的雙重挑戰,為工作面的回采帶來嚴重影響,針對此情況,公司采取一系列措施,對工作面煤層瓦斯進行了綜合性的治理,保證了安全回采,同時,通過該兩個工作面瓦斯綜合治理措施的采取,為公司后期回采工作面瓦斯治理技術積累了寶貴的技術經驗。

關鍵詞:回采工作面;高瓦斯;綜合治理

1 工作面概況

13101工作面設計走向長732m,傾向寬140m,工作面煤厚0.5~25m,平均煤厚5.1m,煤層傾角為9~16°,平均12°,工作面瓦斯含量3.18~11.65m3/t,平均瓦斯含量6.13m3/t。13101工作面回采初期走向方向150m范圍內煤厚6~18m,平均13.5m,煤層瓦斯含量5.62~7.72m3/t,平均瓦斯含量6.68m3/t,煤炭儲量約40萬t,瓦斯儲量267.2萬m3,回采初期絕對瓦斯涌出量達到13m3/min。

21021工作面設計走向長632m,傾向寬147m,工作面煤厚0.1~17.5m,平均煤厚4.7m,煤層傾角為5°~21°,平均17°,工作面瓦斯含量3.56~7.01m3/t,平均瓦斯含量4.59m3/t。21021工作面回采初期走向方向100m范圍內煤厚6~17.5m,平均12m,煤層瓦斯含量5.64~7.01m3/t,平均瓦斯含量6.32m3/t,煤炭儲量約25萬t,瓦斯儲量158萬m3,回采初期絕對瓦斯涌出量達到14m3/min。

通過概況可知,13101工作面、21021工作面均遭遇了厚煤層、高瓦斯含量的阻礙,為此,兩個工作面在該區域回采期間先后采取了若干措施對工作面瓦斯進行綜合治理。

2 優化通風系統

兩個回采工作面貫通時供風量分別只有800m3/min左右,遠遠達不到工作面生產技術需求,為此主要采取了以下措施:

對礦井井下所有通風設施進行全面排查,重點對井下風門、調節窗、過皮帶裝置與纜線孔、溜煤眼等地點,同時調整了東翼風井主扇風葉角度,增大了13采區的供風總量,13采區的供風量由原先的7000m3/min增加7600m3/min,之后通過系統調整將13101工作面的風量增加至2100m3/min。

為保證21021工作面回采期間風量滿足瓦斯治理需要,停止了21071下底抽巷、西翼皮帶暗斜井、21061下底抽巷的供風;打開-175m水平并聯進風石門的風門、拆除21021下順槽回風巷的擋風墻、在西翼暗斜井回風斜巷與21021上順槽回風斜巷聯巷交叉口建立擋風墻等一系列措施,調整了21021工作面的進風路線,通風路線不再經過21采區一車場進入工作面,而是直接通過原21021下順槽回風巷直接進入21021工作面,最終將21021工作面的風量增加至2010m3/min。

3 瓦斯抽采措施

工作面回采時的主要瓦斯來源一是煤層涌出瓦斯;二是采空區積存瓦斯、鄰近層或圍巖涌出瓦斯。針對上述瓦斯來源,煤層瓦斯采取順層鉆孔及動壓區抽放降低煤層瓦斯含量,達到降低煤層涌出瓦斯量的目的。

采空區瓦斯采取上隅角埋管、高位鉆孔、架間插管等對采空區遺煤、鄰近層、圍巖涌出瓦斯進行抽放,減少采掘空間內瓦斯量。

為提高抽采效率,針對不同特點采用不同瓦斯抽放系統,其中煤層瓦斯使用高負壓瓦斯抽放泵抽放,采空區瓦斯使用低負壓瓦斯抽放泵抽放。

3.1 順層鉆孔抽放

該措施主要針對工作面回采前方一定范圍(保持動態超前切巷不少于50m)內煤層厚度大于6m且瓦斯含量大于5m3/t的區域通過在上、下順槽內施工順層抽放鉆孔對煤層瓦斯進行抽放,以達到降低煤層瓦斯含量、減少瓦斯涌出量的目的。

該鉆孔按照組間距2.4m、單組終孔間距3m的方式布置,鉆孔直徑:94mm,上、下行孔交叉長度不小于10m。

鉆孔施工完成后,采用“兩堵一注”封孔工藝并按照“順、護、注”的順序進行封孔,封孔材料包括護孔用的PVC管、相應接頭、注漿與返漿用的鋁塑管、聚氨酯、水泥等,鉆孔全程護孔、封孔段長度為18m。要求鉆孔成孔后2小時內進行順孔、封孔,48小時內完成注漿,注漿水灰比列1:1。

鉆孔封孔、注漿結束后24小時內使用與PVC管規格匹配的埋線膠管進行聯網開始抽放、計量。

3.2 動壓區抽放

順層鉆孔在抽放一定時間后,濃度逐漸衰減,失去抽放價值,但隨著工作面的逐步推進,煤體受采動影響,煤體發生裂隙后增加煤層透氣性,在距離切巷5~100m范圍內(動壓區)的順層鉆孔抽放濃度再次上升,瓦斯抽放效果明顯,故該部分鉆孔在臨近切巷時,暫不回收,而是再次開啟。

通過對13101工作面與21021工作面動壓區內鉆孔抽放數據的每天計量、分析、統計,隨著工作面的推進,原先施工的順層鉆孔有74%濃度呈上升趨勢,之后逐步衰減,直至拆除。經統計,13101工作面內動壓區內的抽放鉆孔在重新開啟后,累計抽放瓦斯達到32萬m3,21021工作面內動壓區內的抽放鉆孔在重新開啟后,累計抽放瓦斯達到8.9萬m3。

3.3 巷旁高位鉆孔抽放

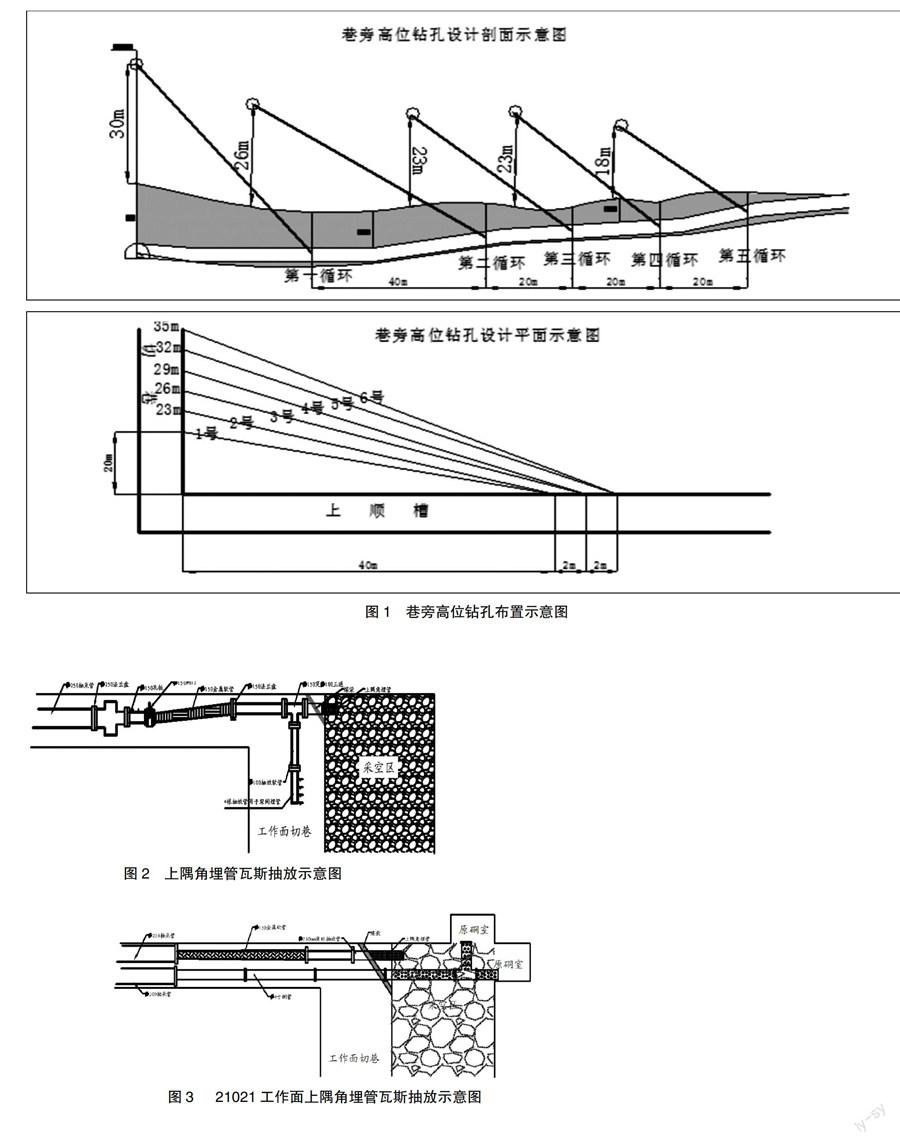

13101工作面與21021工作面均主采二1煤層,該煤層無根據工作面上順槽實揭煤厚情況及瓦斯含量分布情況,設計在開切眼向外40m處的施工第一循環巷旁高位鉆孔,鉆孔呈扇形布置,鉆孔終孔位于煤層頂板上方30m的裂隙帶內,孔間距3m,依次向工作面內部延伸,設計6個鉆孔,控制上隅角以下35m范圍,孔徑為94mm,第一循環向外依次每20m施工一循環,每循環根據工作面實揭瓦斯地質情況布置,封孔方法同于順層鉆孔。通過瓦斯抽放數據統計,高位鉆孔平均抽放濃度可達到18%,負壓21.76kPa,流量8.21m3/min。(圖1)

3.4 上隅角埋管抽放

上隅角埋管抽放措施主要針對工作面上隅角內風流不能經過的死角積聚的瓦斯,采取的抽放措施,通過將工作面上順槽的瓦斯抽放管路直接鋪設至距工作面切巷20m處,使用20m軟管連接抽放器,抽放器使用長3m,Φ100mm的鋼管加工而成,前端封閉,前段2m旁側密集布置Φ5mm的小孔若干個,抽放器埋入上隅角切頂線或越過切頂線2~3m高處,隨采面推進循環前移。附近設濃度和流量檢測口,定期測量抽放參數。(圖2)

[圖2 上隅角埋管瓦斯抽放示意圖]

其中21021工作面由于初采初放期間未放頂煤,上隅角初期無抽放空間,利用21021工作面安裝期間上出口處的兩個絞車硐室進行埋管,埋管材料為直徑250mm的廢舊鍍鋅螺旋瓦斯抽放管和直徑100mm的鋼管,在工作面放頂煤前,埋進去的管路暫不回收,以充分利用兩個硐室的空間對上隅角積聚的瓦斯進行抽放,通過該項措施的采取,上隅角抽放瓦斯濃度由原先的2%逐步提高至最高的23%,大大提高了瓦斯治理效率。