核電廠砂石加工系統工藝流程設計

2016-05-30 15:16:38萬林

中國高新技術企業

2016年19期

關鍵詞:核電廠

摘要:在電廠建設過程中,一定要設置合理有效的砂石加工系統,通過科學粉碎和具體篩選工藝來生產工程施工所必需的原材料,從而確保工程施工進度與計劃工期相符。文章以臺山核電廠工程為例,對核電廠實際建設過程中所采用的砂石加工系統具體工藝流程設計進行了探討。

關鍵詞:核電廠;電廠建設;砂石加工系統;工藝流程設計;成品砂 文獻標識碼:A

中圖分類號:TU278 文章編號:1009-2374(2016)19-0023-02 DOI:10.13535/j.cnki.11-4406/n.2016.19.011

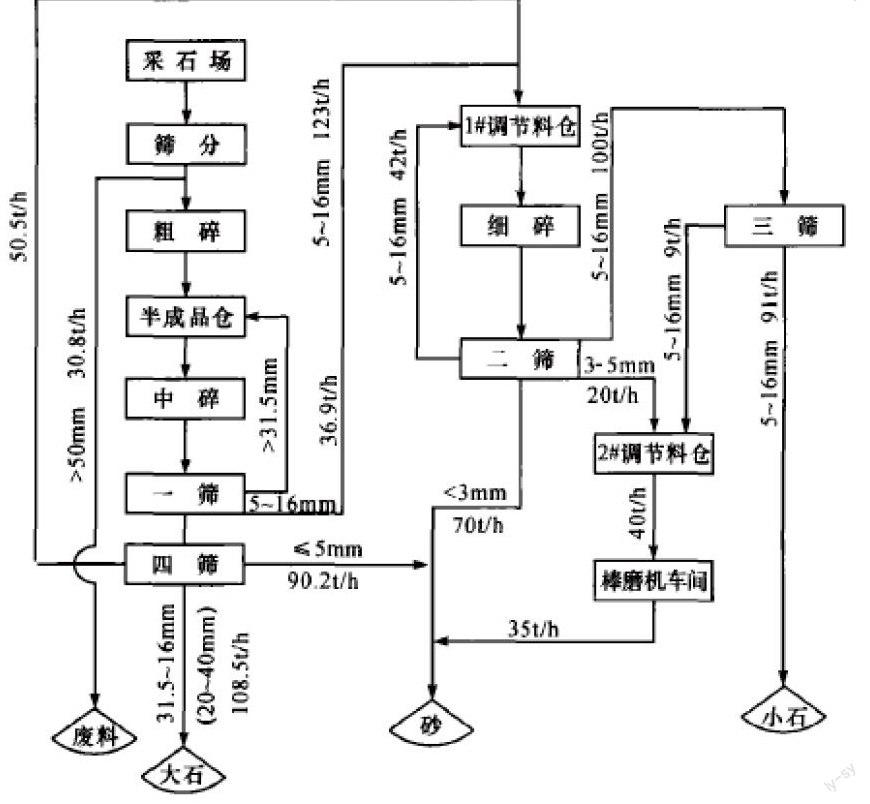

對于臺山核能電廠來說,其砂石加工系統制造的砂石骨料一般用于等級超過C50的相應混凝土項目。其砂石加工系統所采用的是半干式生產工藝技術,就是多破多磨,采取三段破碎方法,末級出成品以及干砂為主,加適量棒磨,并且水砂去粉。利用這種砂石加工系統可以有效保證成品砂以及成品碎石質量滿足高標準核電廠基本建設要求。

1 工程概況

本文所列舉的臺山核電廠一期相應砂石系統工程建立于臺山市銅鼓村。該項目一期土建工程主要包含有海工工程、核島、常規島以及BOP工程等,這些工程混凝土總量達到120萬立方米,必須用到250萬噸左右的砂石骨料,臺山核電廠二期工程必須用到180萬噸左右的砂石骨料,并且砂石加工系統所具有的生產能力達到一期工程建設中兩臺機組實際建設需要;這一工程每月用到的混凝土最多是5萬立方米左右,所需要的砂石成品料月最多是10萬噸左右。

工程建設過程中主要會用到三種不同骨料,分別是粒徑不超過16~31.5毫米的大石、粒徑不超過5~16毫米的小石以及粒徑不超過5毫米的砂。……

登錄APP查看全文

猜你喜歡

設備管理與維修(2022年21期)2022-12-28 07:34:58

設備管理與維修(2022年21期)2022-12-28 07:33:36

核安全(2022年2期)2022-05-05 06:55:40

中國特種設備安全(2022年1期)2022-04-26 14:15:58

中國核電(2020年2期)2020-06-24 03:37:36

中國核電(2018年4期)2018-12-28 06:43:48

中國核電(2017年1期)2017-05-17 06:10:18

中國核電(2017年1期)2017-05-17 06:10:11

電站輔機(2016年4期)2016-05-17 03:52:40

焊接(2016年10期)2016-02-27 13:05:36