提升白車身焊接質量研究

徐帥帥 彭蕾

【摘 要】點焊是一種把兩個或多個焊件以搭接的形式壓緊在兩電極之間,利用電阻熱熔化母材金屬,使金屬間實現原子之間的連接,從而形成焊點的焊接方法。點焊是汽車生產中最廣泛應用的工藝方法,在目前的車身生產中,焊接生產的80%~90%采用點焊完成。側框定位焊是在側圍側框工裝上為增加點焊焊接機構,裝配和固定側圍與白車身的位置而進行的焊接。焊接電流、電極壓力、通電時間及電極工作表面尺寸等點焊工藝參數對焊接質量有重大影響。

【關鍵詞】點焊;電極壓力;焊接質量;焊接參數

【中圖分類號】U466 【文獻標識碼】A 【文章編號】1674-0688(2016)12-0061-04

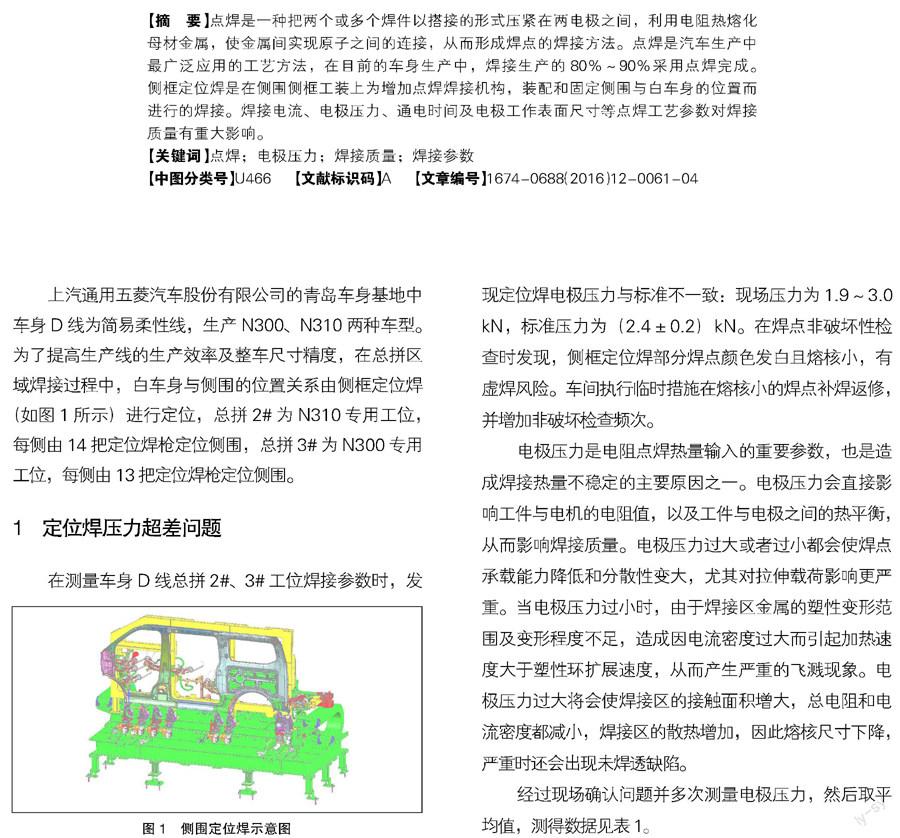

上汽通用五菱汽車股份有限公司的青島車身基地中車身D線為簡易柔性線,生產N300、N310兩種車型。為了提高生產線的生產效率及整車尺寸精度,在總拼區域焊接過程中,白車身與側圍的位置關系由側框定位焊(如圖1所示)進行定位,總拼2#為N310專用工位,每側由14把定位焊槍定位側圍,總拼3#為N300專用工位,每側由13把定位焊槍定位側圍。

1 定位焊壓力超差問題

在測量車身D線總拼2#、3#工位焊接參數時,發現定位焊電極壓力與標準不一致:現場壓力為1.9~3.0 kN,標準壓力為(2.4±0.2)kN。在焊點非破壞性檢查時發現,側框定位焊部分焊點顏色發白且熔核小,有虛焊風險。車間執行臨時措施在熔核小的焊點補焊返修,并增加非破壞檢查頻次。

電極壓力是電阻點焊熱量輸入的重要參數,也是造成焊接熱量不穩定的主要原因之一。電極壓力會直接影響工件與電機的電阻值,以及工件與電極之間的熱平衡,從而影響焊接質量。電極壓力過大或者過小都會使焊點承載能力降低和分散性變大,尤其對拉伸載荷影響更嚴重。當電極壓力過小時,由于焊接區金屬的塑性變形范圍及變形程度不足,造成因電流密度過大而引起加熱速度大于塑性環擴展速度,從而產生嚴重的飛濺現象。電極壓力過大將會使焊接區的接觸面積增大,總電阻和電流密度都減小,焊接區的散熱增加,因此熔核尺寸下降,嚴重時還會出現未焊透缺陷。

經過現場確認問題并多次測量電極壓力,然后取平均值,測得數據見表1。

由表1可以看出,總拼2#左側2把,右側4把焊鉗超出標準范圍,極差為1.4 kN,總拼3#左、右各有9把焊鉗的電極壓力不在標準范圍內,極差為1.0 kN,而且波動范圍較大。壓力過小可能引起虛焊,壓力過大會造成焊接飛濺毛刺等,對焊接質量有較大的影響。

由此可見,總拼2#、3#兩側都存在相同的壓力超差的問題,因此分析2個拼臺的問題可能由相同的原因導致,需要我們列出可能導致超差的原因,并逐一分析,找出主要原因。

確定目標:將總拼2#、3#電極壓力控制在(2.4±0.2)kN。

2 原因分析

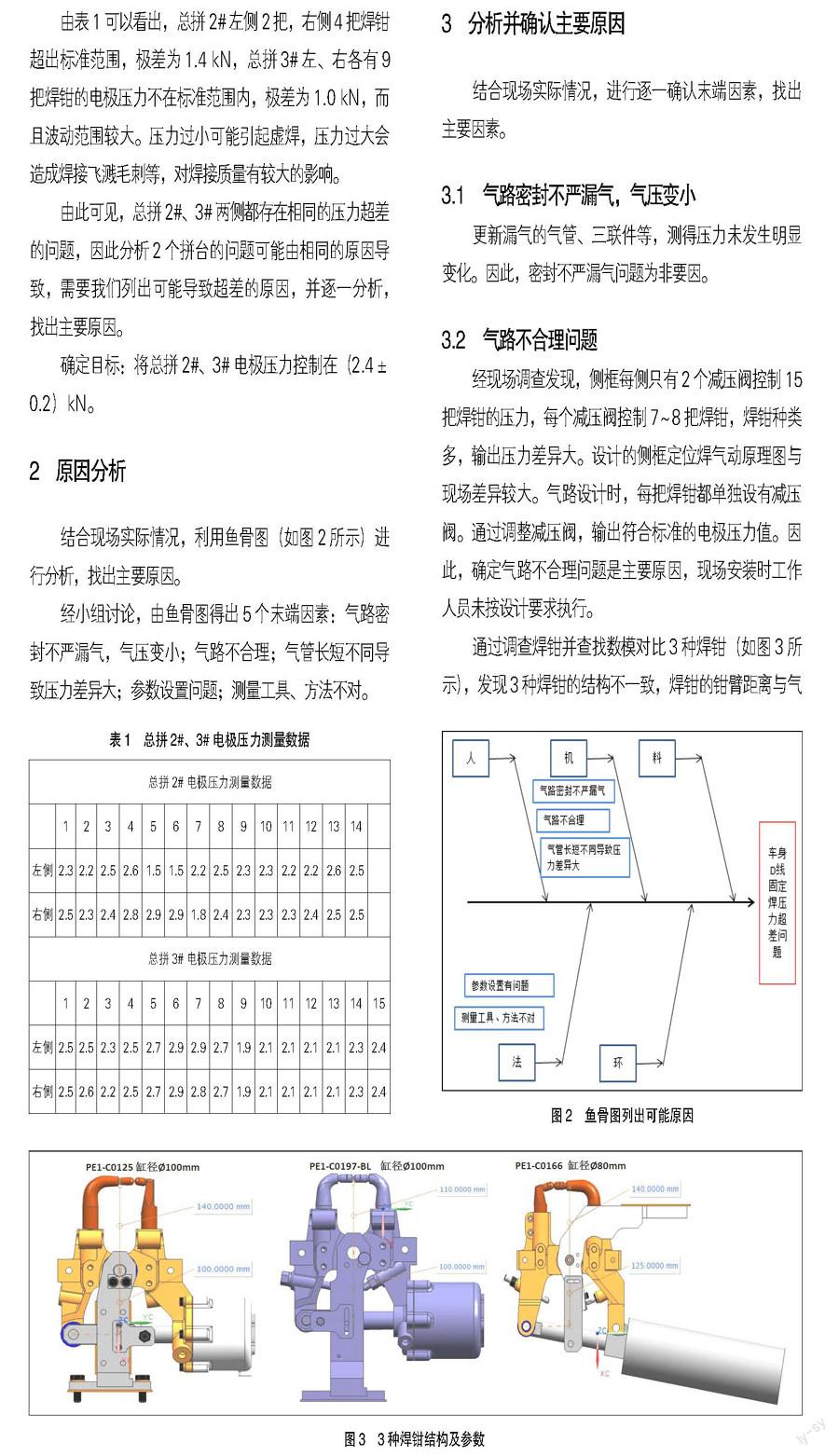

結合現場實際情況,利用魚骨圖(如圖2所示)進行分析,找出主要原因。

經小組討論,由魚骨圖得出5個末端因素:氣路密封不嚴漏氣,氣壓變小;氣路不合理;氣管長短不同導致壓力差異大;參數設置問題;測量工具、方法不對。

3 分析并確認主要原因

結合現場實際情況,進行逐一確認末端因素,找出主要因素。

3.1 氣路密封不嚴漏氣,氣壓變小

更新漏氣的氣管、三聯件等,測得壓力未發生明顯變化。因此,密封不嚴漏氣問題為非要因。

3.2 氣路不合理問題

經現場調查發現,側框每側只有2個減壓閥控制15把焊鉗的壓力,每個減壓閥控制7~8把焊鉗,焊鉗種類多,輸出壓力差異大。設計的側框定位焊氣動原理圖與現場差異較大。氣路設計時,每把焊鉗都單獨設有減壓閥。通過調整減壓閥,輸出符合標準的電極壓力值。因此,確定氣路不合理問題是主要原因,現場安裝時工作人員未按設計要求執行。

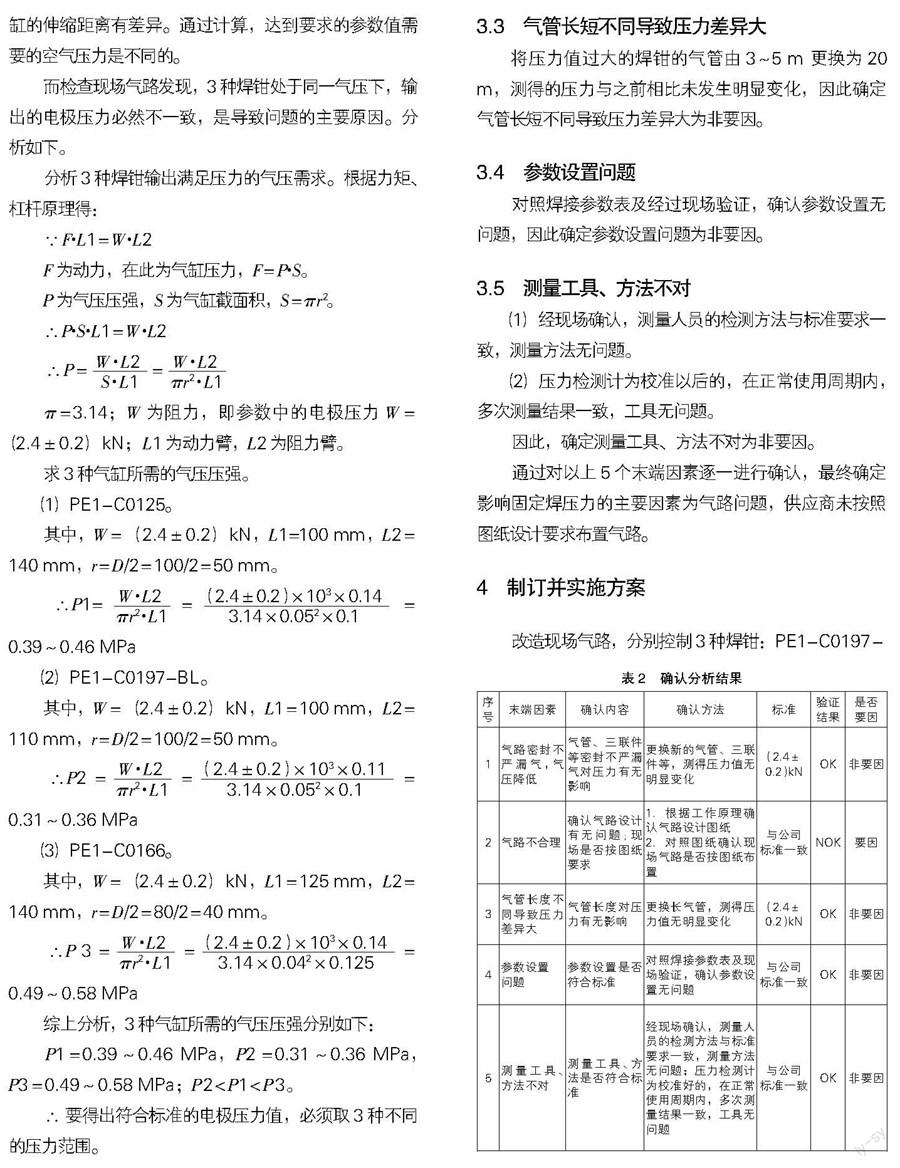

通過調查焊鉗并查找數模對比3種焊鉗(如圖3所示),發現3種焊鉗的結構不一致,焊鉗的鉗臂距離與氣缸的伸縮距離有差異。通過計算,達到要求的參數值需要的空氣壓力是不同的。

而檢查現場氣路發現,3種焊鉗處于同一氣壓下,輸出的電極壓力必然不一致,是導致問題的主要原因。分析如下。

分析3種焊鉗輸出滿足壓力的氣壓需求。根據力矩、杠桿原理得:

∵F·L1=W·L2

F為動力,在此為氣缸壓力,F=P·S。

P為氣壓壓強,S為氣缸截面積,S=πr2。

∴P·S·L1=W·L2

∴P=■=■

π=3.14;W為阻力,即參數中的電極壓力W=(2.4±0.2)kN;L1為動力臂,L2為阻力臂。

求3種氣缸所需的氣壓壓強。

(1)PE1-C0125。

其中,W=(2.4±0.2)kN,L1=100 mm,L2=140 mm,r=D/2=100/2=50 mm。

∴P1=■=■=0.39~0.46 MPa

(2)PE1-C0197-BL。

其中,W=(2.4±0.2)kN,L1=100 mm,L2=110 mm,r=D/2=100/2=50 mm。

∴P2=■=■=0.31~0.36 MPa

(3)PE1-C0166。

其中,W=(2.4±0.2)kN,L1=125 mm,L2=140 mm,r=D/2=80/2=40 mm。

∴P 3=■=■=0.49~0.58 MPa

綜上分析,3種氣缸所需的氣壓壓強分別如下:

P1=0.39~0.46 MPa,P2=0.31~0.36 MPa,P3=0.49~0.58 MPa;P 2

∴要得出符合標準的電極壓力值,必須取3種不同的壓力范圍。

3.3 氣管長短不同導致壓力差異大

將壓力值過大的焊鉗的氣管由3~5 m更換為20 m,測得的壓力與之前相比未發生明顯變化,因此確定氣管長短不同導致壓力差異大為非要因。

3.4 參數設置問題

對照焊接參數表及經過現場驗證,確認參數設置無問題,因此確定參數設置問題為非要因。

3.5 測量工具、方法不對

(1)經現場確認,測量人員的檢測方法與標準要求一致,測量方法無問題。

(2)壓力檢測計為校準以后的,在正常使用周期內,多次測量結果一致,工具無問題。

因此,確定測量工具、方法不對為非要因。

通過對以上5個末端因素逐一進行確認,最終確定影響固定焊壓力的主要因素為氣路問題,供應商未按照圖紙設計要求布置氣路。

4 制訂并實施方案

改造現場氣路,分別控制3種焊鉗:PE1-C0197-BL、PE1-C0166、PE1-C0125;每把焊鉗進氣管各增加一個減壓閥(型號:LRMA-QS-6,廠家:FESTO)。

減壓閥是通過調節,將進口壓力減至某一需要的出口壓力,并依靠介質本身的能量,使出口壓力自動保持穩定的閥門。它的的作用原理是靠閥內流道對氣流的局部阻力降低氣壓,氣壓降的范圍由連接閥瓣的薄膜或活塞兩側的進出口氣壓差自動調節。定比減壓原理是利用閥體中浮動活塞的氣壓比控制,進出口端減壓比與進出口側活塞面積比成反比。這種減壓閥工作平穩無振動;閥體內無彈簧,故無彈簧銹蝕、金屬疲勞失效之慮;密封性能良好不滲漏,因而既減動壓(氣流動時)又減靜壓(流量為0時);特別是在減壓的同時不影響氣流量。氣流通過減壓閥雖有很大的氣頭損失,但由于減少了氣的浪費并使系統流量分布合理,同時改善了系統布局與工況,因此總體上講仍是節能的。介質為蒸汽的場合,宜選用先導活塞式減壓閥或先導波紋管式減壓閥。為了操作和維護方便,該閥一般直立安裝在水平管道上,安裝時應注意使閥體上所示箭頭的方向與管路中介質的流向保持一致,為了防止閥后壓力超壓,應在離閥出口不少于4 m處安裝一個減壓閥。

通過調整減壓閥改變氣壓,將電極壓力調整至中值。測每組焊鉗的電極壓力,通過調節主氣路的減壓閥將壓力值最小的一把焊鉗調至中值2.4 kN,然后在焊鉗與電磁閥之間的關夾氣路上增加減壓閥,調節減壓閥將壓力調整至目標值。

措施實施后,固定焊壓力超差問題得到了很大的改善,經過2個月的測量發現,結果保持穩定在本次整改目標值2.2~2.6 kN的范圍內,問題得到解決。為了提升焊接質量,我們繼續排查其他車身線側框定位焊工位有無此問題,通過增加減壓閥,對側框定位焊拼臺電極壓力定期檢測,形成規范。通過解決本次問題積累了相關經驗,為以后新項目現場安裝氣路時提供參考,避免同樣的錯誤出現。

5 產生效益

5.1 經濟效益

N310有6點需補焊,N300有18點需補樣,平均每臺車補焊9點,每個焊點約0.08元。0.08(元/個)×9×45JPH×7.5 h×1班次×21 d×12月=61 236元;節約金額61 236元。

5.2 無形效益

成員在質量意識、解決問題的信心等方面都有了很大的提高。

6 總結

側框定位焊對白車身的側圍起到準確固定的作用,對側圍與下車體的搭接精度有重要意義。保證定位焊的焊接質量,既提高了白車身尺寸精度,又提高了生產效率。電極壓力是電阻點焊的主要參數之一,在點焊過程中,電極壓力是否穩定,對于保證點焊質量有重要的影響。本文結合實際案例,總結了側框定位焊壓力超差問題的經驗,歸納了問題的原因分析查找的基本方法,舉一反三,為其他生產線問題解決提供了思路和參考。

參 考 文 獻

[1]馬松.工裝夾具設計的思考[J].企業科技與發展,2014(1).

[2]陳煥明.焊接工裝設計[M].北京:航空工業出版社,2006.

[3]孫大涌.先進制造技術[M].北京:機械工業出版社,1999.

[4]聞邦椿.機械設計手冊[M].第5版.北京:機械工業出版社,2010.

[5]張無憂.焊接夾具影響車身制造精度[J].現代零部件,2010(5).

[責任編輯:陳澤琦]