汽車車身焊裝線涂膠質量控制研究

滕琳 石清芳 李建軍

【摘 要】文章以車身焊裝膠為例,從焊裝膠自身材料特性、使用環(huán)境、涂膠設備及生產工藝過程等方面詳細介紹了在汽車車身焊裝線生產過程中涂膠質量控制的經(jīng)驗。

【關鍵詞】汽車;車身焊裝線;涂膠;質量控制

【中圖分類號】U466 【文獻標識碼】A 【文章編號】1674-0688(2016)01-0047-03

車身是汽車的重要組成部分,作為整車生產制造的核心內容,在微型客車生產過程中,為了提高車門、發(fā)動機罩、后備廂、頂篷等抵抗正面、側面沖擊的效果,會在這些位置增加防撞梁和加強筋來提高強度。在防撞梁與車門之間需要填充膨脹膠料來保證其相互之間的黏接,以降低汽車行駛過程中產生的震動和噪音。車身的減震、密封、防腐是車輛的重要質量指標之一,它的好壞在很大程度上取決于涂膠質量的控制,并且直接影響到乘坐的舒適性。隨著上汽通用五菱汽車股份有限公司業(yè)務的不斷擴展及其車型和汽車高端配置的增加,對車身的涂膠效果就有了更高的要求。因此,控制好涂膠效果對于提高汽車的全面質量具有重要的意義。

本文主要從常見的涂膠方式和涂膠設備方面研究車身焊裝線涂膠質量的控制,并簡單地介紹當前汽車行業(yè)中普遍使用的幾種涂膠方式和涂膠設備。

1 膠料成分特性

LWBOND40B-F二合一焊裝膠(簡稱焊裝膠)是一種以PVC樹脂、丁腈橡膠為基材的膨脹型、無溶劑、單組分膠粘劑,具有耐水洗脫性和耐過烘性。根據(jù)企業(yè)的需求,膠的密度可設定在1.2~1.6 g/cm3。在試驗溫度條件下,焊裝膠膨脹率為40%~60%,拉伸強度≥1.0 MPa。

焊裝膠在油面鋼板表面有良好的附著力和優(yōu)秀的抗流掛能力,并且有合適的強度和膨脹率,以及突出的穩(wěn)定性和較高的閃點,固化后的黏接劑有優(yōu)良的穩(wěn)定性。

2 膠料使用環(huán)境

焊裝膠主要應用于汽車車門、發(fā)動機罩、后備廂、頂篷等內外板與加強梁之間的減震黏接,起到黏接和減震的作用,能夠有效防腐和密封。常溫下,焊裝膠通過高壓壓縮空氣使用手動或氣動擠膠槍擠涂。

北方溫度落差變化較大,夏季氣溫高、濕度大,膠的流動性好,同等壓力下出膠速度恒定,涂膠質量可以保持在標準值范圍內;冬季由于氣溫較低、濕度低,常溫下膠的流動性減弱,膠槍出膠速度慢,單位時間內擠出的出膠量變少,而且涂膠條不容易粘連在零件上,實際涂膠尺寸偏向標準涂膠尺寸下限。

為了避免低溫帶來的涂膠質量下降問題,可以采用將膠料預熱或使用帶有加熱效果的膠槍的方式來涂膠。當溫度較高時,相應地減小使用壓力即可抵消膠料流動性變大引起的出膠增多。

3 涂膠工藝設備

常見的涂膠設備主要有2種:氣動膠槍和涂膠泵。氣動膠槍使用支裝膠通過高壓空氣推動后部槍蓋出膠,出膠慢,但出膠速度比較平緩。

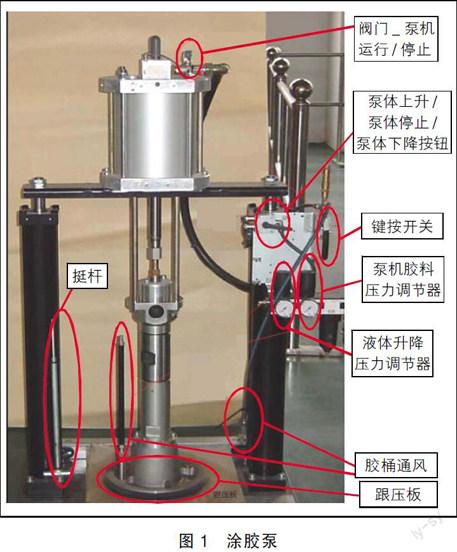

涂膠泵(如圖1所示)為近年來汽車行業(yè)較流行的涂膠設備,主要由驅動馬達、升降氣缸、加熱包和流量計4個部分組成,一般采用氣動或電動馬達來給泵機提供動力。1 MPa壓力可以增壓至65 MPa的壓力。當達到需求的增壓比后,膠料經(jīng)過下位泵往復抽送進入輸膠管從膠槍膠嘴擠出。涂膠泵使用的氣源壓力高,可以提供長時間高流量的膠料輸送。

涂膠泵運行時,泵機輸入端的氣源壓力大,終端膠料的泄壓就顯得尤為重要。關閉膠槍觸動扳機后,膠槍內部形成空間較小的封閉腔體,來自后續(xù)膠料的壓力持續(xù)擠壓,直到腔體內壓力與泵機排膠壓力相接近,達到平衡狀態(tài)。此時,扳動扳機,膠料的瞬時釋放壓力超過膠槍可控范圍,導致涂膠一開始會出現(xiàn)小范圍堆積,兩端大、中間小,膠條呈啞鈴狀。連續(xù)涂膠一段時間后,腔體內的壓力得到釋放,再次達到平衡,出膠狀態(tài)開始穩(wěn)定連續(xù)。

在頂棚頂梁等位置,啞鈴狀涂膠會出現(xiàn)零件安裝后擠壓膠料導致膠溢出的現(xiàn)象,這不僅會影響內部飾件的安裝,而且還會造成膠料的成本浪費。為了徹底改善此類問題,在涂膠泵輸入端增加穩(wěn)壓閥門來平衡氣源壓力,在膠槍出膠端增加齒輪泵流量計,這樣,每次扳動膠槍扳機均可以按照設定值出膠,從根源上避免了出膠不均勻的現(xiàn)象。

4 涂膠方式

根據(jù)操作方式的不同,主要有以下2種涂膠方式:一種是人工手動涂膠,另外一種是機器人自動涂膠(如圖2所示)。

手動涂膠是指員工手持氣動膠槍在工藝位置涂膠。優(yōu)點是涂膠方式靈活,可以適應各種車型的生產;缺點是涂膠過程完全由人工實現(xiàn),節(jié)拍低,而且人員操作的不穩(wěn)定性無法保證涂膠的一致性和涂膠質量,尤其在生產啟停交接階段,前后兩個狀態(tài)的涂膠質量差異較大。

機器人自動涂膠方式與手動涂膠方式類似,區(qū)別在于自動涂膠是將膠槍安裝到機械手上,按照提前設定的控制程序,由機械手沿控制軌跡完成涂膠。由于整個涂膠過程均由電控程序控制,所以涂膠質量穩(wěn)定,生產重復性和一致性的效果好。由此延伸出另一種自動涂膠方式:部分汽車企業(yè)使用機械手抓取零件沿著固定的膠槍來移動零件的方式涂膠,其工作原理與機器人自動涂膠方式的工作原理相似。

目前,國內的先進汽車企業(yè)多采用機器人自動涂膠(如圖2所示)方式,不僅涂膠質量高,而且生產節(jié)拍也可以根據(jù)實際需要進行調整。

按單個零件的涂膠次數(shù)來劃分,又可分為以下2種涂膠方式:單點多次涂膠和多點單次涂膠。前者每次涂膠一個點,多次操作完成涂膠;后者對照零件需要涂膠的位置加工涂膠輔助模具,校正每個出膠口的出膠速度和位置后,采用簡單的半自動程序一次完成多點涂膠。

多點單次涂膠的生產效率高,節(jié)拍快,多應用于大批量同一種類的零件的涂膠。

5 工藝過程管理

涂膠遍及車身多個零件,如車門加強板、頂棚頂梁、側圍加強筋等,以上零件的涂膠由焊裝制造工程師根據(jù)下發(fā)的焊接工藝編制每一個涂膠工位的操作標準指導書,稱之為標準操作單(簡稱SOS)。標準操作單規(guī)定了零件的涂膠順序、涂膠位置、涂膠尺寸及員工操作規(guī)范等內容。將涂膠的質量標準寫入標準操作單中,可以使員工在生產操作過程中有效控制涂膠質量。同時,員工對上下工位涂膠零件實施“三不原則”,即不接受涂膠缺陷、不制造涂膠缺陷、不傳遞涂膠缺陷,并在檢查質量時實行自檢和互檢,大大提高了涂膠質量。

焊裝車間在涂膠工藝設備的管理上推行“5S”管理方式,即整理、整頓、清掃、清潔、素養(yǎng)。通過“5S”管理,涂膠設備得到有效保養(yǎng),延長了設備的使用壽命,既保證涂膠的尺寸、效果,同時又減少浪費,提高工作效率,更重要的是,避免了員工的馬虎心態(tài),并增強員工的責任心。

6 結束語

通過開展各類涂膠質量評比活動,每月評出“涂膠質量之星”,提高員工的質量意識,促進了涂膠質量的提高。各項活動的順利開展,使產品質量較以前躍上了一個新的臺階,得到廣大用戶的認可。從市場反饋回來的信息表明,用戶對產品質量的要求隨著時代的發(fā)展而越來越高,這就要求企業(yè)必須不斷地提高全體員工的質量意識及操作水平。

參 考 文 獻

[1]王會香,孫全穎.自動涂膠機械手的PLC控制[J].哈爾濱理工大學學報,2000(7).

[2]吳榮并,杜潤生.自動涂膠機伺服控制系統(tǒng)的研制[J].機床與液壓,2004(7).

[3]劉民青.簡易涂膠機的研制[J].工藝裝備,2004(2).

[4]王吉芳,郭桂蘭.自動涂膠機的研制[J].制造業(yè)自動化,2009(6).

[責任編輯:陳澤琦]