管板帶極堆焊工藝

烏順平 李權柄 欽軍偉

摘要: 通過對低合金鋼管板帶極堆焊工藝的研究,獲得了過渡層焊接材料和各堆焊層的工藝規范,控制了鐵素體的含量及減小了過渡層稀釋率,保證了高質量的堆焊層。

關鍵詞: 管板帶極堆焊;過渡層;稀釋率

中圖分類號: TG455

Abstract: According to the technology research of low alloy steel tube sheet welding by surfacing welding with strip electrode, the process parameter for the welding transition layer and surfacing layers were obtained. Therefore, it is controllable for the content of ferrite and the dilution rate of transition layer, which ensure the high quality of surfacing layer.

Key words: tube and plate strip surfacing;transition layer;dilution rate

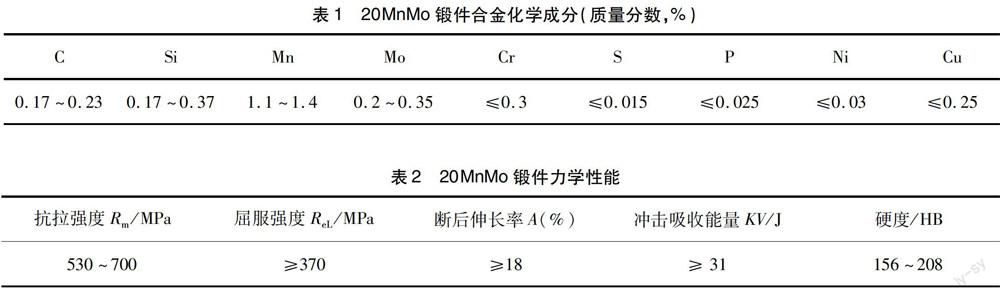

1.2 管板堆焊層性能要求

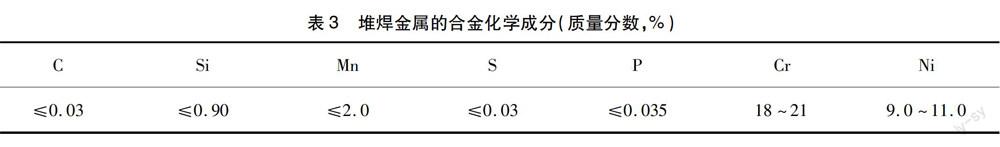

要求管板堆焊層具有良好的抗剝離性能和耐蝕性能,表面以下2 mm范圍內堆焊金屬的化學成分應符合表3。

為實現堆焊層性能要求需控制堆焊過渡層合金元素稀釋率和鐵素體含量。

基層母材和過渡層焊接工藝對過渡層合金元素的稀釋率直接影響著過渡層的化學成分,因此過渡層堆焊稀釋率是決定此工藝能否滿足性能要求的關鍵。堆焊層熔合比的大小對稀釋率的控制起決定性的作用,因此,需要通過堆焊試驗來確定合理的工藝規范,對稀釋率加以控制。

為保證堆焊過渡層良好的抗裂性和塑韌性以及堆焊面層的耐蝕性,鐵素體含量應控制在5%~12%之間。因δ-鐵素體在一定條件下會轉化成σ相而造成脆化,造成堆焊層層下開裂,同時會使耐蝕性能下降。堆焊材料的選擇和堆焊工藝參數的合理性則是直接影響鐵素體含量的重要因素。

2 堆焊工藝

2.1 堆焊前的準備

厚度為40 mm 的20MnMo鍛件經機加工后進行100%磁粉檢測,不允許有任何裂紋、氣孔、夾雜等表面缺陷。同時對焊劑進行300~350 ℃的烘干,保溫2 h,放置恒溫箱內隨用隨取。

2.2 堆焊用焊接材料

2.2.1 堆焊焊帶的選擇

過渡層采用EQ309L焊帶,耐蝕面層采用EQ308L焊帶,耐蝕兩種焊帶標準的合金化學成分和試驗的測量值見表4。

2.2.2 焊劑的選擇

過渡層選用燒結焊劑SJ303;面層選用燒結焊劑

2.3 堆焊工藝規范的選擇

影響堆焊層質量的主要因素是焊接電流和電壓及焊接速度。過渡層堆焊電流過小或電壓過低,會使電弧燃燒不穩定、焊道過窄等;電流過大或電壓過高,則會造成熔深過大,熔合比大,母材稀釋率高,影響堆焊層的耐蝕性,易導致堆焊層熔合區開裂。另外,適宜的焊接速度,對母材稀釋率和堆焊層鐵素體含量的控制也有重大的影響。綜合考慮以上因素并多次試驗,過渡層帯極埋弧堆焊的工藝參數見表5。

2.4 堆焊

2.4.1 過渡層的堆焊

按照NB/T 47015—2011《壓力容器焊接規程》[5],20MnMo鍛件預熱溫度選用150~200 ℃,加熱用氧乙炔火焰加熱,遠紅外測溫儀進行測定,達到預熱溫度時,開始堆焊。

用EQ309L焊材和SJ303焊劑堆焊過渡層至3~35 mm,并注意控制各焊道之間的搭接量。

堆焊后對鍛件進行200~250 ℃后熱1 h,并用保溫棉覆蓋完整進行緩冷。冷卻至室溫后采用對堆焊層進行無損檢測,具體如下:

① 對堆焊表面按JB/T47305—2005《承壓設備無損檢測滲透檢測》進行100% PT檢測,要求I級合格;② 基層與過渡層結合面按JB/T4730.3—2005進行UT檢測,要求I級合格。

[JP3]對無損檢測發現的缺陷進行打磨進而消除缺陷,PT檢查確認缺陷去除后,按表6進行焊條電弧焊堆焊,對于過渡層(熔合區和熱影響區)的缺陷在原預熱條件下進行補焊,對于表層及淺表層缺陷的補焊可以不預熱。

2.4.2 蓋面層堆焊

堆焊前清除過渡層表面的殘留物、油污等污染物。為保證堆焊表面平整,帶極焊道間過渡完好,采用外加磁場的方法,合理布置磁極位置,選擇合適的激磁電流,分別調整兩個磁極的磁控電流。按表7給定的參數進行蓋面層的帯極電渣堆焊。

堆焊后對過渡層和面層堆焊后熱處理采用540~600 ℃,保溫8 h進行消應力熱處理熱處理后按以下標準檢測。

堆焊面按JB/T 4730.5—2005《承壓設備無損檢測滲透檢測》進行100%PT檢測,I級合格。

對堆焊層按JB/T 4730.3—2005《承壓設備無損檢測超聲檢測》進行100%UT檢測,I級合格。

2.5 焊后檢驗

按NB/T 47014-2011《承壓設備焊接工藝評定》[6]加工試樣并進行試驗。

2.5.1 彎曲試驗

在平行和垂直堆焊方向各切取2個試樣進行側彎試驗,按GB/T2653《焊接接頭彎曲試驗方法》對試樣彎曲到180°進行試驗,在試樣拉伸面上的堆焊層內不得有大于1.5 mm的任一開口缺陷,在熔合線內不得有大于3.0 mm的任一開口缺陷。

2.5.2 堆焊層化學成分的測定

用機械方法清除焊態表層下2 mm,用光譜儀分別選擇三處進行化學成分測定,測定結果見表8,同時符合表3的化學成分要求。

2.5.3 堆焊層晶間腐蝕試驗

按照GB/T 4334.5—2000《不銹鋼硫酸-硫酸銅腐蝕試驗法》進行晶間腐蝕試驗,取2個試樣進行彎曲,均無裂紋。

2.5.4 鐵素體含量的測定

在加工完成后對試樣表面分成4個區域,每個區域測一個點,用鐵素體測量儀進行測定,實測值為74%~8.3%,符合要求。

3 實際應用

3.1 焊接方式

某產品管板尺寸為2 180 mm×140 mm,按現有的焊接工藝評定規范對產品管板進行帯極堆焊,過渡層采用帶極埋弧堆焊,面層采用帶極電渣堆焊,管板堆焊除過渡層有少量可接受的夾渣外,管板堆焊產品及見證件的無損檢查和性能試驗全部滿足要求。

3.2 焊接變形控制

為防止管板旋轉堆焊造成鍋底變形,將管板裝夾在平臺上,采用直線方式堆焊,沿管板平面縱向從中間向兩側交替堆焊。為使焊接應力和變形趨于均勻,第一、二層焊接方向互成90°。目前這種帶極埋弧堆焊加帶極電渣堆焊方法已在產品上成功應用。

4 結論

(1)20MnMo鍛件管板采用60 mm寬帶極埋弧焊堆焊不銹鋼過渡層,采用60 mm寬帶極電渣焊堆焊耐蝕層的復合堆焊工藝是可行的,堆焊方法已在產品上[HT4]成功應用。

(2)為防止管板旋轉堆焊造成鍋底變形,采用直線方式堆焊,沿管板平面縱向從中間向兩側交替堆焊,第一、二層焊接方向互成90°,保證了焊接變形滿足技術要求。

(3)堆焊后的破壞性檢驗證明耐蝕層化學成分、鐵素體含量、晶間腐蝕以及彎曲性能滿足技術要求。

參考文獻

[1] 中國機械工程學會焊接學會.焊工手冊[M].北京:機械工業出版社,2003.

[2] 蔣文春, 鞏建鳴, 陳虎, 等. 換熱器管子與管板焊接接頭殘余應力數值模擬[J]. 焊接學報, 2006, 27(12): 1-4.

[3] 汪東明, 高增福. 國內外換熱器管子管板焊接技術綜述[J]. 壓力容器, 1995, 12(2): 48-53.

[4] 顧永康, 王舜基. 60 萬 kW 核電蒸汽發生器的管子與管板焊接[J]. 焊接, 2001 (2): 33-35.

[5] 全國壓力容器標準技術委員會.NB/T 47014-2011承壓設備焊接工藝評定 [S]. 北京:國家能源局,2011

[6] 全國壓力容器標準技術委員會.NB/T47015-2011壓力容器焊接規程 [S].北京:國家能源局,2011