基于Deform-3D的鋁合金7075車削力模型的研究*

張蓉蓉,趙先鋒,2 ,李長虹,李榮隆

(1.貴州大學(xué) 機(jī)械工程學(xué)院,貴陽 550025;2.國家精密微特電機(jī)工程技術(shù)研究中心,貴陽 550025)

基于Deform-3D的鋁合金7075車削力模型的研究*

張蓉蓉1,趙先鋒1,2,李長虹1,李榮隆1

(1.貴州大學(xué) 機(jī)械工程學(xué)院,貴陽550025;2.國家精密微特電機(jī)工程技術(shù)研究中心,貴陽550025)

摘要:為了進(jìn)一步研究鋁合金7075的切削機(jī)制,以切削用量為因素設(shè)計(jì)了正交實(shí)驗(yàn),在Deform-3D中建立車削有限元模型,對車削加工進(jìn)行仿真研究,通過對切削力進(jìn)行極差分析和方差分析,得到了切削用量對各切削力的影響主次、最優(yōu)水平組合及影響的顯著性。依據(jù)正交試驗(yàn)結(jié)果,建立了車削力預(yù)測模型并進(jìn)行了擬合度和回歸顯著性檢驗(yàn),結(jié)果表明:車削力預(yù)測模型和實(shí)驗(yàn)數(shù)據(jù)的擬合度較好,回歸方程效果顯著,能較好的反映各切削力和切削用量之間的關(guān)系。

關(guān)鍵詞:正交試驗(yàn);Deform-3D;切削用量;車削力模型;回歸分析

0引言

鋁合金7075是一種高強(qiáng)度冷處理鍛壓合金,具有硬度高、密度小、耐腐蝕、易加工等優(yōu)點(diǎn),在航空航天、機(jī)械設(shè)備、工裝夾具等強(qiáng)度高、抗腐蝕性能強(qiáng)的高應(yīng)力結(jié)構(gòu)體中得到廣泛的應(yīng)用。切削力是影響切削加工過程中諸多物理現(xiàn)象的重要因素,直接影響切削熱的產(chǎn)生和刀具的磨損及破損,甚至?xí)鸬毒吆凸ぜ冃萎a(chǎn)生振動(dòng),影響已加表面質(zhì)量。同時(shí),切削力也是計(jì)算切削功率的主要依據(jù),對機(jī)床、夾具的設(shè)計(jì)和生產(chǎn)有重要的意義[1-2],因此研究切削力的大小及其變化規(guī)律對7075鋁合金切削機(jī)制的研究和工藝參數(shù)的合理選擇具有實(shí)際指導(dǎo)意義。

由于計(jì)算機(jī)技術(shù)和有限元理論的快速發(fā)展,有限元方法在分析切削加工領(lǐng)域得到了廣泛的應(yīng)用,本文利用有限元分析軟件Deform-3D對硬質(zhì)合金刀具車削7075鋁合金的切削過程進(jìn)行仿真,基于多因素正交實(shí)驗(yàn)和回歸分析方法,研究了切削用量對其切削力的的影響及其規(guī)律,并建立了車削力預(yù)測模型。

1正交試驗(yàn)設(shè)計(jì)

正交試驗(yàn)是國內(nèi)外公認(rèn)的研究和處理多因素試驗(yàn)的一種高效率科學(xué)方法,能在試驗(yàn)次數(shù)較少的情況下得到所需結(jié)果,數(shù)據(jù)采用回歸分析能得到較為準(zhǔn)確的數(shù)學(xué)模型,為建立切削力模型提供了有效的工具[3]。

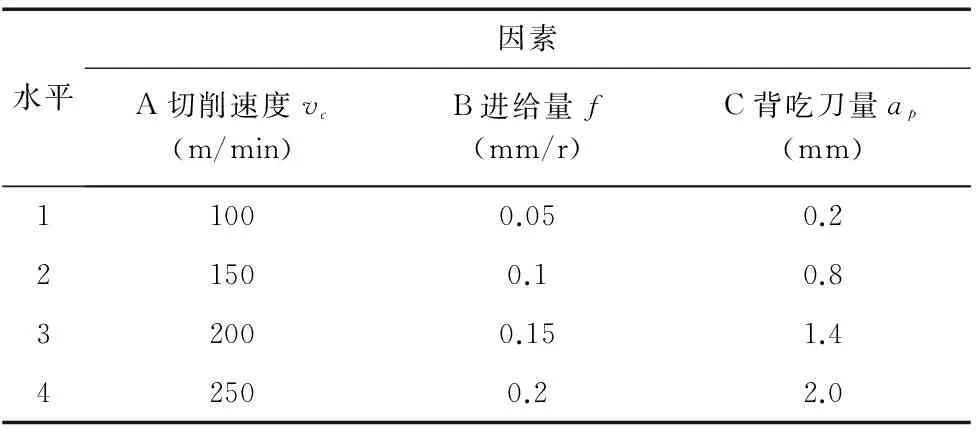

根據(jù)金屬車削原理,影響車削力的因素主要包括刀具的幾何角度、刀具和工件材料、冷卻方式、切削用量。但當(dāng)?shù)毒摺⒗鋮s條件和工件材料一定時(shí),切削用量就成為影響車削力的主要因素。文章以切削速度、進(jìn)給量、被吃刀量為因素,每個(gè)因素取四個(gè)水平設(shè)計(jì)了正交試驗(yàn),采用L16(45)的正交試驗(yàn)表為依據(jù)進(jìn)行設(shè)計(jì),水平表取值如表1,試驗(yàn)安排見表2。

表1 實(shí)驗(yàn)因素水平表

2車削加工過程有限元模型

2.1車削模擬模型的建立

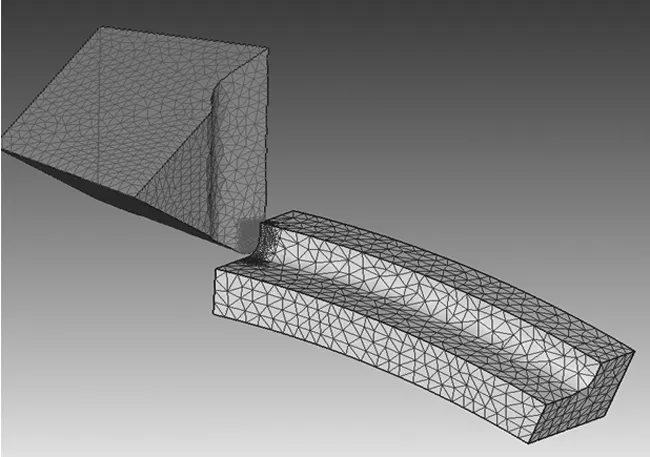

在UG中建立刀具的三維模型,為了縮短有限元計(jì)算時(shí)間,將刀具模型簡化為四分之一刀片,為以.stl格式導(dǎo)出。刀具幾何角度為:前角為20°,后角7°,刃傾角0°,主偏角93°,副偏角32°,刀尖圓弧半徑0.4mm,切削刃鈍圓半徑0.02mm。在Deform-3D中建立車削模擬模型,刀具材料選用WC硬質(zhì)合金,網(wǎng)格的劃分方式為相對,數(shù)量為20000,并在刀尖處細(xì)化網(wǎng)格;工件材料模型為塑性,直徑50mm,彎曲角度20°,網(wǎng)格的劃分方式為絕對,最小單元格尺寸為進(jìn)給量的30%,并在與刀尖接觸處細(xì)化網(wǎng)格,細(xì)設(shè)置細(xì)化網(wǎng)格窗口跟隨刀具移動(dòng)。建立好的車削模型如圖1所示。對模型進(jìn)行檢查,生成數(shù)據(jù)庫并完成模擬運(yùn)算。

圖1 Deform-3D車削加工模擬示意圖

2.1切削力的仿真與提取

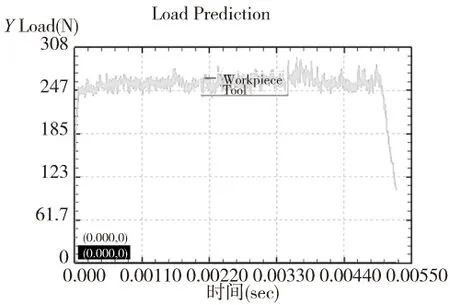

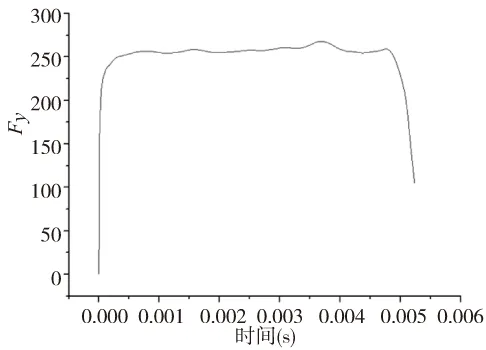

在Deform-3D中,三個(gè)方向上的切削力分別為:主切削力Fy,進(jìn)給抗力Fx,切深抗力Fz。隨著切削的進(jìn)行,各切削力會發(fā)生相應(yīng)變化。圖2所示為主切削力Fy隨時(shí)間變化的規(guī)律:隨著刀具逐漸切入工件,切削力迅速升高,并在一定范圍內(nèi)波動(dòng)。將切削力導(dǎo)出,在數(shù)據(jù)處理軟件origin中對曲線做平滑處理,平滑后的曲線如圖3所示,取達(dá)到穩(wěn)態(tài)時(shí)的切削力作為最終切削力。

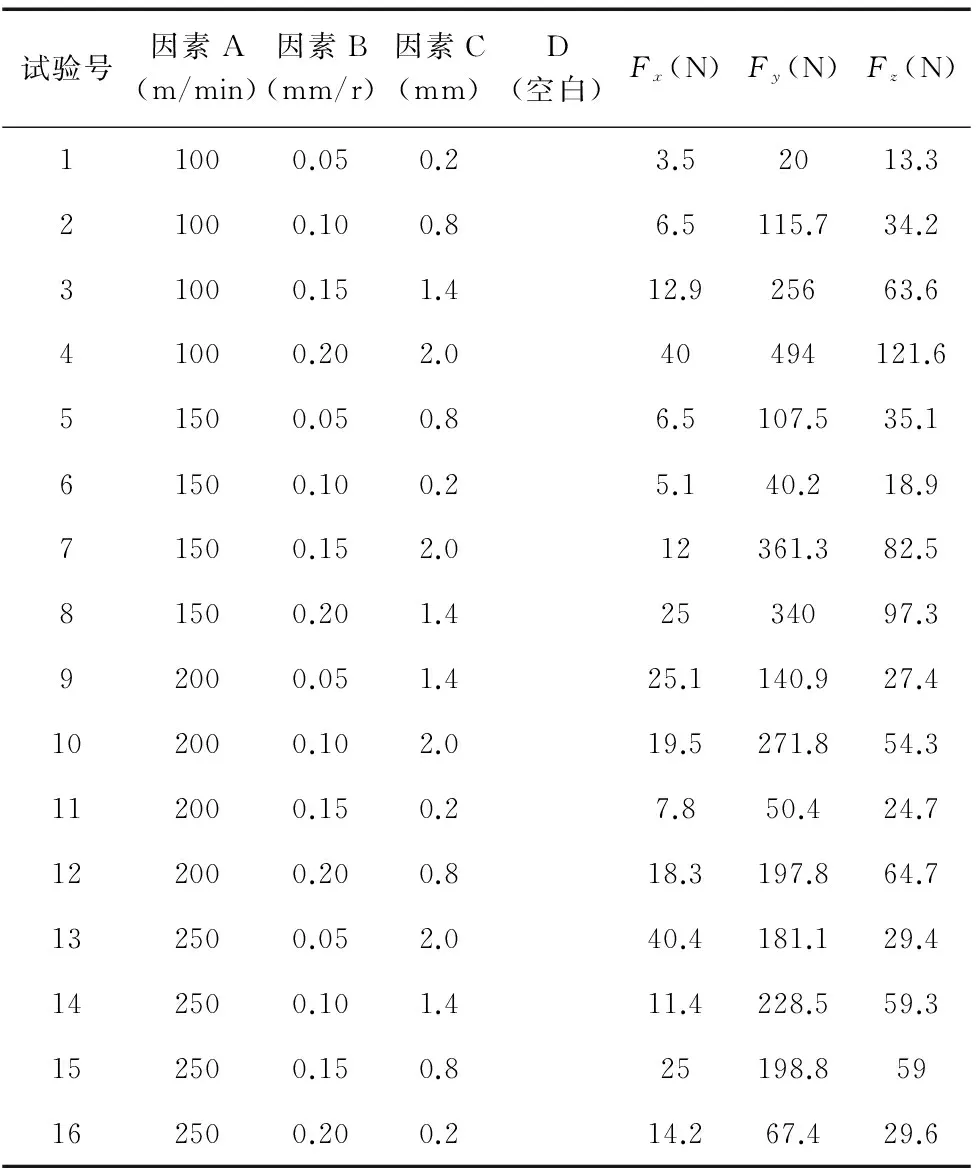

將仿真得到的各切削力按同樣辦法提取后處理,最終切削力如表2所示,空白列在做方差分析時(shí)作為誤差來源。

圖2 切削Fy隨時(shí)間變化

圖3 平滑后的切削Fy隨時(shí)間變化

試驗(yàn)號因素A(m/min)因素B(mm/r)因素C(mm)D(空白)Fx(N)Fy(N)Fz(N)11000.050.23.52013.321000.100.86.5115.734.231000.151.412.925663.641000.202.040494121.651500.050.86.5107.535.161500.100.25.140.218.971500.152.012361.382.581500.201.42534097.392000.051.425.1140.927.4102000.102.019.5271.854.3112000.150.27.850.424.7122000.200.818.3197.864.7132500.052.040.4181.129.4142500.101.411.4228.559.3152500.150.825198.859162500.200.214.267.429.6

3數(shù)據(jù)處理分析

為了研究切削用量對切削力的影響及其規(guī)律,對數(shù)據(jù)進(jìn)行極差分析和方差分析。

3.1極差分析

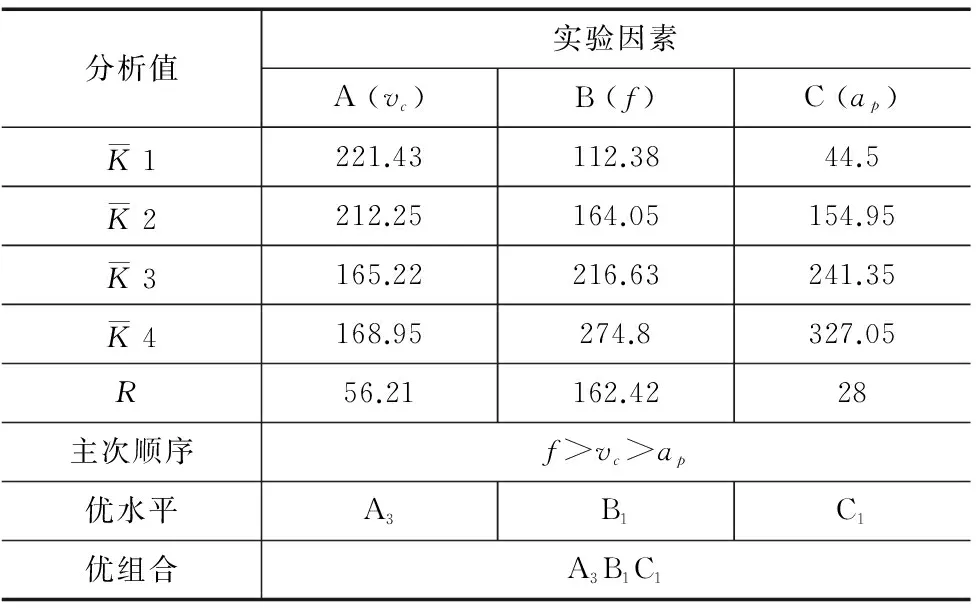

極差分析可以分析出各因素對于指標(biāo)影響程度的高低,研究切削力時(shí),我們希望指標(biāo)最小化,所以在各個(gè)因素中選擇指標(biāo)均值最小的水平,構(gòu)成最佳的方案組合。表3所示為主切削力Fy的極差分析,比較極差值可以看出對Fy影響最大的是進(jìn)給量,其次是切削速度,影響最小的是被吃刀量,最優(yōu)組合為A3B1C1。

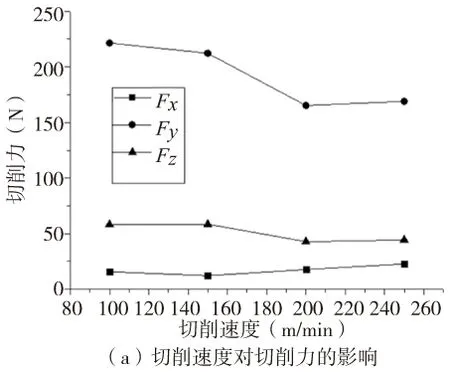

用同樣的方法對進(jìn)給抗力Fx和切深抗力Fz進(jìn)行極差分析可以得出:切削用量對Fx的影響主次和Fy相同,對于Fx切削用量的最優(yōu)組合是A2B2C1;切削用量對Fz影響最大的是進(jìn)給量,其次是被吃刀量,最小的是切削速度,最優(yōu)組合與Fy相同,即A3B1C1。為了更直觀地觀察各切削用量對切削力的影響,將極差分析結(jié)果畫成折線圖,如圖4所示。

表3 主切削力Fy的極差分析表

圖4 切削切削用量對切削力的影響

從圖4a中可以看出,隨著切削速度的增大,F(xiàn)y與Fz逐漸減小,而Fx幾乎保持不變。這是由于隨著切削速度的提高,刀具與工件之間的摩擦系數(shù)減小,剪切角逐漸增大,材料的變形系數(shù)下降,切削力減小;同時(shí),切削速度的提高導(dǎo)致切削溫度升高,使鋁合金材料發(fā)生軟化,強(qiáng)度和硬度隨之降低,最終導(dǎo)致切削力的下降[4-5]。

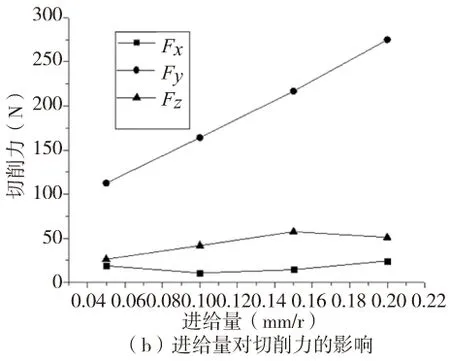

從圖4b中可以看出,隨著進(jìn)給量的增大,F(xiàn)y與Fz逐漸增大,且Fy增大的幅度較大,這是由于隨著進(jìn)給量的增大,切削厚度增大,切屑與前刀面的正應(yīng)力也隨之增大;同時(shí),進(jìn)給量的增大導(dǎo)致切削面積也增大,增大切削的功率消耗,切削力也相應(yīng)增大。

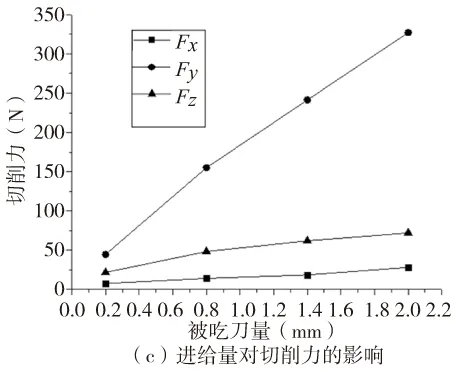

從圖4c中可以看出,隨著被吃刀量的增大,F(xiàn)x、Fy與Fz都呈上升趨勢,且Fy增大的幅度較大,這是由于被吃刀量增大,切削寬度和切削面積也增大,進(jìn)而導(dǎo)致切削力急劇增大。

3.2方差分析

極差分的局限性在于不能區(qū)分某因素各水平所對應(yīng)的試驗(yàn)結(jié)果的差異究竟是由于水平的改變所引起的,還是由試驗(yàn)誤差所引起的,這一點(diǎn)可以方差分析來彌補(bǔ)。方差分析可以反映出不同水平的控制變量是否對結(jié)果產(chǎn)生了顯著影響[6]。采用F統(tǒng)計(jì)值的辦法進(jìn)行顯著性檢驗(yàn),在數(shù)據(jù)分析軟件SPSS中對實(shí)驗(yàn)數(shù)據(jù)進(jìn)行方差分析,SPSS會自動(dòng)計(jì)算F統(tǒng)計(jì)值并依據(jù)F分布表給出相應(yīng)的相伴概率值P,如果P小于顯著性水平α,則認(rèn)為控制變量對指標(biāo)影響顯著。

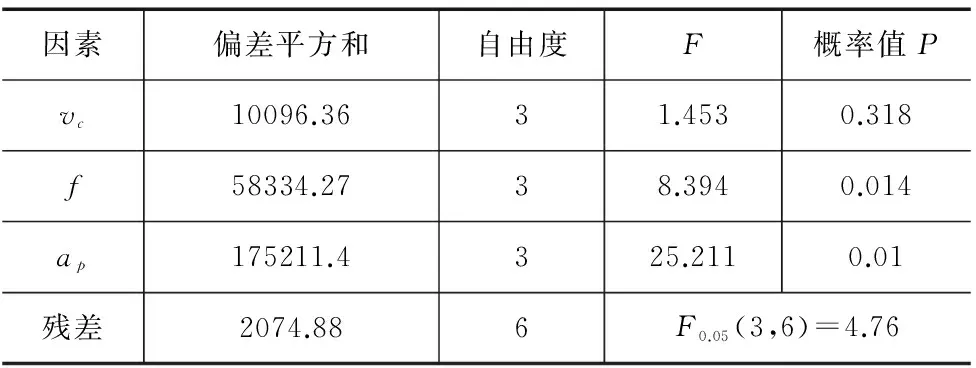

正交設(shè)計(jì)方差分析的誤差來源有兩種:一是重復(fù)試驗(yàn),二是正交表中的空列[6],由于我們沒有做重復(fù)試驗(yàn),所以采用空白列作為誤差來源。在數(shù)據(jù)分析軟件SPSS中對實(shí)驗(yàn)進(jìn)行方差分析,以主切削力Fy為例說明。

表4 主切削力Fy方差分析表

分析可以看出被吃刀量和進(jìn)給量對Fy的影響較顯著(p<α=0.05),尤其是背吃刀量;Fy受切削速度的影響不顯著(P>0.05)。用同樣的辦法分析可以得到,對切深抗力Fz影響較為顯著的是進(jìn)給量(P=0.011)和被吃刀量(P=0.012),F(xiàn)z受切削速度的影響不顯著(P=0.329);各因素對進(jìn)給抗力Fx的影響均不顯著(P都大于0.05)。

4車削力模型的建立

在科研探索和工農(nóng)業(yè)生產(chǎn)實(shí)踐中,往往要先得到一系列的實(shí)驗(yàn)數(shù)據(jù)后,再尋找與實(shí)驗(yàn)參數(shù)變化規(guī)律的某個(gè)相近的函數(shù)關(guān)系,這個(gè)近似關(guān)系式被稱為經(jīng)驗(yàn)公式[7]。

4.1車削預(yù)測模型

在生產(chǎn)實(shí)際中利用指數(shù)公式計(jì)算切削力應(yīng)用廣泛,因此,本文采用指數(shù)公式作為切削力的模型,車削力的指數(shù)經(jīng)驗(yàn)公式[8]:

(1)

式中:F為車削力在三個(gè)方向上的分力Fx、Fy與Fz;x,y和z分別為被吃刀量、進(jìn)給量和車削速度對切削力的影響系數(shù);C為被加工材料和切削條件對切削力的影響系數(shù),KF為各種因素對切削力的修正系數(shù)的乘積,在這里我們?nèi)F值為1。

由式(1)可知,x,y和z三個(gè)待定參數(shù)與力F保持非線性關(guān)系,對函數(shù)關(guān)系進(jìn)行線性化處理得到線性關(guān)系,即將多元非線性回歸轉(zhuǎn)化為多元線性回歸,需進(jìn)行如下線性轉(zhuǎn)換公式[9]:

lnF=ln9.81+lnC+xlnap+ylnf+zlnvc

(2)

對上式線性方程進(jìn)行最小二乘估計(jì)得出回歸系數(shù),最終得出多元線性回歸方程,在SPSS中對數(shù)據(jù)結(jié)果進(jìn)行多元線性回歸,得到的切削力預(yù)測模型為:

(3)

4.2車削預(yù)測模型的回歸分析

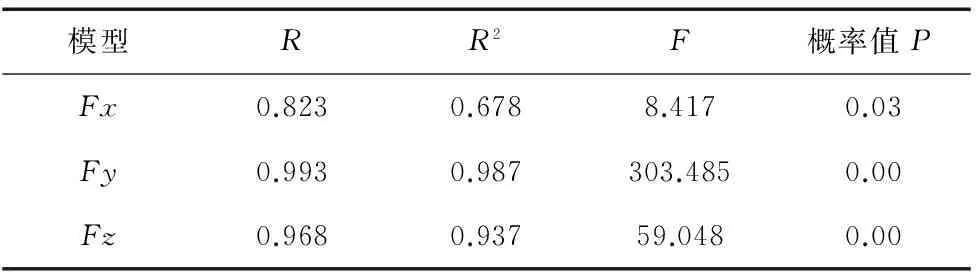

為了驗(yàn)證得到的切削力預(yù)測模型是否與實(shí)際情況有較好的一致性,需要對回歸模型進(jìn)行擬合優(yōu)度檢驗(yàn)和顯著性檢驗(yàn),得到回歸模型的相關(guān)系數(shù)R、判定系數(shù)R2及F統(tǒng)計(jì)量,以檢驗(yàn)回歸模型的準(zhǔn)確性和變量間的顯著性[10]。相關(guān)系數(shù)R是判斷變量間相關(guān)關(guān)系密切程度的統(tǒng)計(jì)量,一般認(rèn)為若0.8<|R|≤1,則變量間有高度相關(guān)的線性關(guān)系;判定系數(shù)R2和是評價(jià)回歸方程擬合優(yōu)度度的統(tǒng)計(jì)指標(biāo),R2值越接近1,則回歸方程對試驗(yàn)數(shù)據(jù)的擬合度好;顯著性檢驗(yàn)是對因變量與所有自變量之間線性關(guān)系是否顯著的一種假設(shè)性檢驗(yàn),若計(jì)算所得F值大于查表所得到的F值或小于概率值P時(shí),說明多元線性回歸方程的各變量之間有高度的線性相關(guān)關(guān)系。在SPSS中進(jìn)行回歸分析,表5是各模型的分析結(jié)果。

表5 回歸模型分析摘要

對回歸模型進(jìn)行方差分析,得到回歸平方和的自由度為3,殘差平方和的自由度為12,查表得F0.01(3,12)=5.95,F(xiàn)0.05(3,12)=3.49。從表中可以看出,F(xiàn)y和Fz回歸模型的線性相關(guān)系數(shù)R和判定系數(shù)R2都非常接近與1,統(tǒng)計(jì)量F值也都遠(yuǎn)大于F0.01(3,12),其概率值p=0.00<α=0.01,故回歸模型擬合度非常好,線性回歸效果高度顯著;Fx回歸模型的線性相關(guān)系數(shù)R>0.8,判定系數(shù)R2=0.678,統(tǒng)計(jì)量F值小于F0.05(3,12),其概率值p=0.003<α=0.05,回歸模型擬合度較好,線性回歸效果顯著。以上模型均能較好的反映各切削力和切削用量之間的關(guān)系。

5結(jié)論

(1)選取不同水平的切削速度、進(jìn)給量和被吃刀量,設(shè)計(jì)了正交試驗(yàn)方案,在Deform-3D中建立車削模型對切削過程進(jìn)行仿真,得到進(jìn)給抗力Fx、主切削力Fy和切深抗力Fz。

(2)對切削力Fx、Fy和Fz進(jìn)行了極差分析,結(jié)果表明:切削用量中對Fx和Fy的影響最大的是進(jìn)給量,其次是切削速度,最小的是背吃刀量;對Fz影響最大的是進(jìn)給量,其次是被吃刀量,最小的是切削速度。獲得較小Fy和Fz的最優(yōu)切削用量組合是vc=200m/min,f=0.05mm/r,ap=0.2mm;獲得較小Fx的最優(yōu)切削用量組合是vc=150m/min,f=0.10mm/r,ap=0.2mm。實(shí)際生產(chǎn)中要綜合考慮生產(chǎn)效率、質(zhì)量等因素合理選用切削用量。

(3)對切削力Fx、Fy和Fz進(jìn)行了方差分析,結(jié)果表明:主切削力Fy、切深抗力Fz受被吃刀量和進(jìn)給量對的影響較顯著,受切削速度的影響不顯著;各因素對進(jìn)給抗力Fx的影響均不顯著。

(4)建立了切削力Fx、Fy和Fz的預(yù)測模型并進(jìn)行回歸分析,結(jié)果表明所建立的回歸方程與實(shí)驗(yàn)數(shù)據(jù)擬合度較好,線性回歸效果顯著,預(yù)測模型能較好的反映各切削力和切削用量之間的關(guān)系。

[參考文獻(xiàn)]

[1] 呂鵬.車削力的預(yù)報(bào)研究[D].成都:西華大學(xué),2010.

[2] 陳小潤,方沂,田美麗,等.高速銑削1 Cr18Ni9不銹鋼切削力建模及實(shí)驗(yàn)分析[J].制造技術(shù)與機(jī)床,2007(8):41-44.

[3] 盛精,苑偉政,楊巧鳳.一種難加工材料的車削力模型的實(shí)驗(yàn)研究[J].制造業(yè)自動(dòng)化,2005,27(8):36-38,52.

[4] 艾興.高速切削技術(shù)[M].北京:國防工業(yè)出版社,2003.

[5] 王作超.基于DEFORM-3D的Inconel718鎳基合金的車削仿真[D].太原:太原科技大學(xué),2013.

[6] 鄧振偉,于萍,陳玲.SPSS軟件在正交試驗(yàn)設(shè)計(jì)、結(jié)果分析中的應(yīng)用[J].電腦學(xué)習(xí),2009(5):15-17.

[7] 吳勇,何云.整體硬質(zhì)合金銑刀加工航空用2A90鋁合金工藝研究[J].硬質(zhì)合金,2009(3):180-183,88.

[8] 李洪.機(jī)械加工工藝手冊[M].北京:北京出版社,1990.

[9] 馬勇杰,張以都,趙曉慈.LD10鋁合金車削力模型的建立[J].機(jī)械工程材料,2012,36(5):80-83.

[10] 王桂松,陳敏,陳立萍.線性統(tǒng)計(jì)模型:線性回歸與力差分析[M].北京:高等教育出版社,2000.

(編輯趙蓉)

Analysis of the Cutting Force Model of Aluminum Alloy 7075 Based on Deform-3D

ZHANG Rong-rong1, ZHAO Xian-feng1,2,LI Chang-hong1, LI Rong-long1

(1.College of Mechanical Engineering,Guizhou University,Guiyang 550025,China;2.National Engineering Research Center for Precious Micro Motor,Guiyang 550025,China)

Abstract:To further study the cutting mechanism of 7075 aluminum alloy,the orthogonal experiment is designed with factors selected based on cutting parameters. The finite element model of the cutting process is established based on Deform-3D for the simulation study of turning .With the range analysis and variance analysis of the cutting forces,the sequence of the influence the cutting parameters effect on the cutting forces are obtained,the optimal level combination and the influence of significant are also obtained.And the cutting force prediction model is established according to orthogonal experiment results. Moreover the fitting degree test and significance test are conducted on the prediction model.The results show that the fitting degree between the cutting force prediction model and the experimental data is better,the effect of regression equation is remarkable,and the cutting force prediction model can reflect the relationship between cutting forces and cutting parameters nicely.

Key words:orthogonal experiment;Deform-3D; cutting parameters;cutting force model;regression analysis

文章編號:1001-2265(2016)06-0059-04

DOI:10.13462/j.cnki.mmtamt.2016.06.015

收稿日期:2015-07-10;修回日期:2015-07-15

*基金項(xiàng)目:國家自然科學(xué)基金:GLGQXX新型高強(qiáng)度鋁合金切削過程中稀土作用及切削加工性研究(51265005)

作者簡介:張蓉蓉(1989—),女,山東泰安人,貴州大學(xué)碩士研究生,研究方向?yàn)楝F(xiàn)代制造工藝及裝備研究,(E-mail)tazhrr@163.com;通訊作者:李長虹(1957—),女,河北人,貴州大學(xué)教授,碩士生導(dǎo)師,研究方向?yàn)橄冗M(jìn)制造技術(shù)、CAD技術(shù),(E-mail)lichho9@163.com。

中圖分類號:TH162;TG506

文獻(xiàn)標(biāo)識碼:A