淺談客車車身結構輕量化設計

梁深

摘 要:客車車身既具有覆蓋、防護的作用,也能承載一部分客車載荷,在對其進行結構設計時,必須要進行拓撲優化,以指導客車車身的設計,確保車身材料利用和各項性能實現最優化,從而達到車身結構的輕量化。

關鍵詞:客車車身;車身結構;輕量化設計

1 建立拓撲模型

簡單來說,作為一種概念型的數學方法,拓撲優化主要指的是通過對某一設計空間當中的連續體進行離散,使之形成有限單元網格,然后再在此基礎上,來給每一個離散單元附上相對應的材料屬性與約束條件,然后再使用OptiStruct的近似優化算法,參考結構的傳力路徑,來進行材料分布的重新布置,以此實現最初設定的設計目標。就針對于傳統的產品設計而言,其在實際設計過程中所依賴的主要還是設計人員所掌握的設計經驗,而以拓撲優化的方法來進行產品設計,能夠通過運用HyperWorks與OptiStruct,來進行更加直觀的客車側圍與頂蓋的拓撲優化分析。然后再依據最終的分析結果,由相關的設計人員,來進行車身結構的二次優化設計,之后再對其進行有限元分析計算,最終實現車身結構的輕量化與性能優化目標。

一般情況下,工程領域的優化主要包含了以下3個方面的:第一,是設計變量;第二,是目標函數與約束條件;第三,是建立拓撲優化數學模型。這3個方面的數學模型為:

上式,所代表的是不等式約束函數;所代表的是等式約束函數;m代表的是不等式約束的數量;代表的是約束的數量。

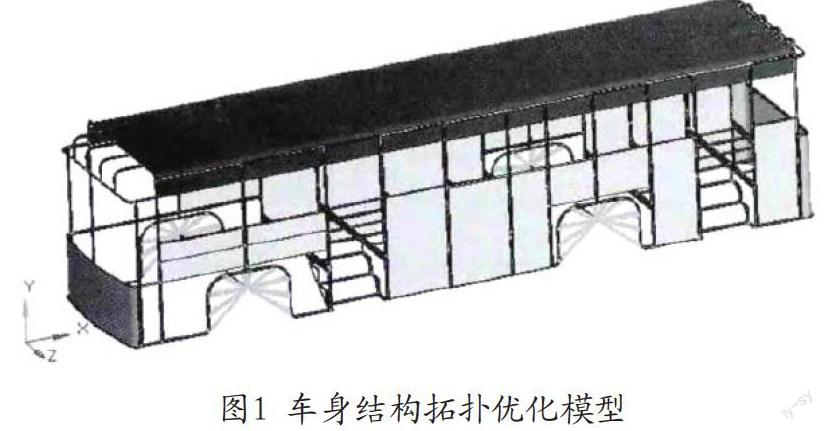

通過把拓撲優化的設計理論當做設計基礎,并在此基礎上,根據工程的實際標準與規范需求,建立起一個科學合理的拓撲優化設計空間。當相關人員進行空間內的材料布置時,不僅僅要對客車的性能與功能進行充分的考慮,同時也要對車窗與車門的位置和一些比較關鍵的部位進行著重考慮。就針對于本次拓撲優化的設計空間而言,通過研究分析所建立起來的局部模型如圖1所示。

2 拓撲優化計算和結果分析

2.1 拓撲優化計算

在進行拓撲優化計算時,要求我們將構建起來的結構模型當做基礎,并以此充分結合客車所具有的性能需要,來為之施加適當的載荷。在這個過程中,所涉及的分別有兩個剛度和兩個強度工況。通過把客車的側圍與頂蓋當做基礎的設計變量,來根據實際情況,確定出設計空間的質量比,然后再對其進行對稱約束的合理施加,將加權應變能最小當做是最后的目標,來對其進行前期的計算處理風作。此外,再對模型進行科學的測試,并確保其不存在任何問題之后,來通過OptiStruct提交計算。與此同時,為了能夠有效確保拓撲結果的準確性與完整性,需要我們合理地增加迭代次數,這樣一來,就能夠獲得上述4種工況下的優化結果,具體情況如圖2和圖3所示。

2.2 優化結果分析

從本質上來說,拓撲優化是一種概念性的方法,通過運用該方法,可以幫助我們從設計空間當中進行材料的最優布置。但是,就針對于輕量化而言,其并不是說質量越小就越好,要想實現輕量化,還必須要保證其他性能能夠得到充分的展現。并且,就針對于車身的整體結構設計而言,還要求其不僅要充分考慮生產成本的可控性,同時也要確保生產制造的可行性。通過可行性分析之后的客車車身結構如圖 4 所示。

3 有限元仿真分析結果驗證

通過依照目前市面上的鋼材性能與規格,對模型中的屬性與材料進行更新之后,計算出全新的車身剛度與強度指標,然后再對其進行更進一步的優化對比。

從上表我們可以得出,優化之后的客車車身質量減少了 348kg,占原有車身結構質量的8.98%。并且,在優化之后,合理地降低了客車剛度的富余度,并且確保其處于標準要求之內。此外,0.85G前制動工況其最大應力值出現了上升,而0.5G左轉向工況其最大應力值則出現了明顯的下降,但是兩者都能夠滿足其對于強度所作出的標準要求。

參考文獻

[1]王思祖,黃鼎友,曹佳,等.全承載式客車車身結構輕量化設計[J].機械設計與制造,2014,(10):73-75.

[2]李奇,張勇,張成,等.靈敏度分析的客車車身模塊重構與結構輕量化優化設計[J].華僑大學學報(自然科學版),2015,(4):377-382.

(作者單位:河南鄭州宇通客車股份有限公司)