基于六西格瑪?shù)亩噍S數(shù)控鉆床管板生產(chǎn)工藝流程優(yōu)化研究

葛韜

摘 要:本研究以多軸數(shù)控鉆床管板生產(chǎn)工藝流程改造優(yōu)化方案為主軸,以價值鏈量化來分析績效指標設定的角度對現(xiàn)有流程可能存在的缺失,并輔以六西格瑪?shù)腄MAIC手法進行分析,期望建構落實客戶導向的新流程,最后通過前后流程對比驗證新流程的可行性與其效益,本文的研究結(jié)論將有助于多軸數(shù)控床管板生產(chǎn)工藝流程的優(yōu)化。

關鍵詞:六西格瑪;多軸數(shù)控;生產(chǎn)工藝

中圖分類號: TG527 文獻標識碼: A 文章編號: 1673-1069(2016)16-180-21 概念及理論綜述

1.1 概念

上世紀90年代美國企業(yè)面對日本企業(yè)的競爭,為了挽救市場競爭力,長期致力于質(zhì)量精進作為。六西格瑪(Six-Sigma)品質(zhì)體系最早見于知名的手機制造商(Motorola)公司,而后全球各領域內(nèi)的領先企業(yè)如柯達(Kodak)、Dow Chemical、聯(lián)邦快遞(Federal Express)、通用電氣(GE)、東芝(Toshiba)、索尼(Sony)、ABB紛紛效仿,這些企業(yè)的實踐結(jié)果表明,六西格瑪(Six-Sigma)品質(zhì)體系的推行能較好地幫助企業(yè)獲取豐厚的利潤且取得長足的發(fā)展,因此,Six-Sigma質(zhì)量系統(tǒng)也成為目前世界上最重要的管理制度之一。

“Sigma”系統(tǒng)計學上的西格瑪,其希臘符號表示為“σ”,是用來表示變異的度量單位,在統(tǒng)計學定義是指在完美情況下每百萬個量測值中,其缺點只有0.002個機會,也就是良品率有99.9999998%。但摩托羅拉公司所訂立的質(zhì)量水平,則是4sigma的質(zhì)量水平再納入量測值中可以能發(fā)生的變異考慮,允許缺點為百萬的3.4個機會,最后通過設定此一品質(zhì)水平目標,并通過流程改善的管理,達到質(zhì)量改善的成果。

六西格瑪(Six-Sigma)的系統(tǒng)概念,重點包括三個部分:①封閉回路系統(tǒng),②以流程為重的三大策略,③四大驅(qū)動要素。

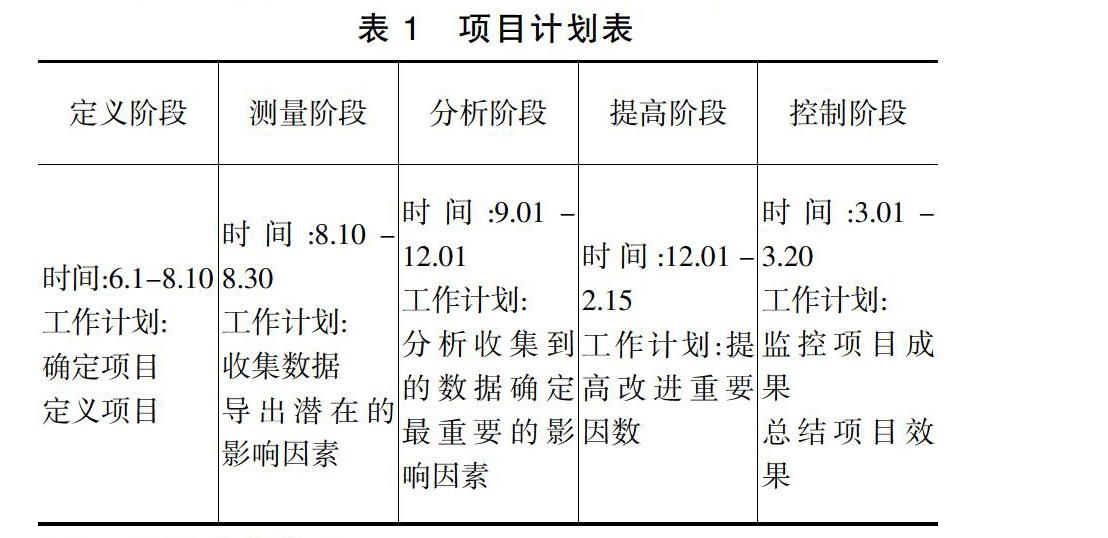

1.2 DMAIC模式的具體實施

具體而言,DMAIC模式的實施步驟,具體內(nèi)容包括:

①確立問題與DMAIC管理模式目標;②辨別出缺陷(業(yè)務開展中對“客戶”產(chǎn)生不利影響的“猶豫不決”和“不同步”)出現(xiàn)的詳細關鍵根源;③尋找到和缺陷有關的業(yè)務流程;④找出關鍵業(yè)務流程;⑤判定是流程缺陷亦或是業(yè)務品質(zhì)缺陷,能夠把控的程度(人為因素、設計漏洞);⑥可否對數(shù)據(jù)全面量化,證明應當優(yōu)化的項目;⑦是否進行業(yè)務過程再造;⑧針對問題尋找對應的改進和優(yōu)化舉措或計劃;⑨少量試驗及反饋;⑩分析收集反饋信息;11根據(jù)真實情況和DMAIC目的的差異,明確是否展開對相應流程的循環(huán)操作。

2 多軸數(shù)控鉆床管板生產(chǎn)工藝流程現(xiàn)狀

2.1 項目定義階段

從總體上來看,推行六西格瑪項目(英文全稱DMAIC)全程的第一個步驟就是對項目進行定義(Define),這是至關重要的一步,項目小組務必下大力氣做好定義階段的各項工作。

正常情況下,一個六西格瑪項目的概念包含如下數(shù)個方面的內(nèi)容,即問題闡述、項目目標與目的陳述。

2.2 項目測量階段

制造基地已經(jīng)成功獲得ISO 14001和ISO 9001的認證,其設定的生產(chǎn)績效指標為“準時交貨能力”、“產(chǎn)出品質(zhì)”與“避免危險”;現(xiàn)在這個時段企業(yè)的整個生產(chǎn)作業(yè)流程已較為完善,產(chǎn)品于營銷接單后即據(jù)以編訂生產(chǎn)管制計劃,其后下達命令至生產(chǎn)線,由生產(chǎn)線向生產(chǎn)設計單位確認產(chǎn)品規(guī)格無誤后有錯誤則由生產(chǎn)線修訂規(guī)格),再向物料部門確認物料存量(無存量由物料采購部門緊急購料),等到完備后,于開工準備后執(zhí)行生產(chǎn)任務,產(chǎn)品生產(chǎn)完成合格后送交質(zhì)量部門進行檢驗,合格后即入庫待交貨(不合格則運回生產(chǎn)線檢整后再檢或報廢),生產(chǎn)部門作業(yè)告一階段。

數(shù)控鉆床對管板的管孔進行加工,其鉆孔質(zhì)量差異性較小,加工精度、成本、效率三方面都比普通單軸橫臂鉆床高出很多,更能大量節(jié)省人力資源消耗,特別是在凝汽器中,每塊管板都有10000個以上的管孔,多軸數(shù)控鉆床的優(yōu)勢更是體現(xiàn)無疑。本課題以上海電氣電站設備有限公司電站輔機廠新購置的數(shù)控龍門式六軸鉆銑床為研究主體,通過選取不同供應商的刀具及調(diào)節(jié)各項鉆削參數(shù)等方法,在完成質(zhì)量目標的基礎上,同時嘗試做到節(jié)約各類支出,達到平均單孔成本最低的工況,期望產(chǎn)品的生產(chǎn)成本得以下降,進而提升企業(yè)在市場上的競爭實力。

從A公司管板生產(chǎn)的組織結(jié)構來看,多個職能部門參與新生產(chǎn),足見公司領導層對生產(chǎn)的重視。然而伴隨項目管理科技的持續(xù)發(fā)展,企業(yè)身處環(huán)境的持續(xù)改變,市場競爭的日益激烈,目前項目管理的不足也逐步顯現(xiàn)出來。如下幾個方面就是其主要的表現(xiàn):①項目關鍵團隊仍待改進;②目前開發(fā)流程的缺陷阻礙了生產(chǎn)效率與質(zhì)量的提升;③項目的績效考核制度不完善,團隊成員缺乏工作積極性;④生產(chǎn)工藝流程再制品庫存問題。

盡管有以上各種存在的問題,然而這些問題都可以集中到一個問題身上,即在制管板庫存率的居高不下,造成了生產(chǎn)第一線不幸變成了產(chǎn)品倉庫,生產(chǎn)局限性與約束性陡然加大,制造周期長,庫存資金占有率高。因此,解決問題的關鍵點在于解決管板生產(chǎn)工藝流程在制品的庫存問題,然而解決這個問題的突破口在于生產(chǎn)流程。

通過梳理目前A公司的生產(chǎn)問題顯示,若要解決A公司的庫存問題,實現(xiàn)生產(chǎn)流程的優(yōu)化,主要需要解決以下幾個方面的問題:

第一,現(xiàn)有生產(chǎn)作業(yè)流程與績效指標中,并未能顯現(xiàn)生產(chǎn)單位能顧及由生產(chǎn)部門生產(chǎn)中所引發(fā)的重工、報廢等內(nèi)部或外部客戶的額外損失。

第二,生產(chǎn)作業(yè)流程對于生產(chǎn)活動后的生產(chǎn)不良衍生質(zhì)量事件,無法即時、有效、迅速予以應對,對于矯正及預防活動的展開,將喪失優(yōu)勢。

第三,其余直接給流程改進帶來影響的要素,比如項目小組的建設、項目生產(chǎn)評審、績效考核等輔助工作進行進一步制度安排。

3 管板生產(chǎn)工藝流程分析與改進階段

3.1 管板生產(chǎn)工藝流程再制品庫存增加原因

經(jīng)過充分的調(diào)研和測量,項目組討論分析得來的結(jié)果顯示造成庫存增加的因素很多,但各個因素對庫存的影響并不相同。通過用頭腦風暴法,項目組發(fā)現(xiàn)以下可能出現(xiàn)偏差:銷售因素、質(zhì)量因素、倉庫因素、采購員因素、機器因素、供應商因素。

3.2 降低管板生產(chǎn)工藝流程再制品庫存措施

本節(jié)主要針對前文所提出的關鍵問題,進一步提出降低管板生產(chǎn)工藝流程在制品庫存的措施,具體主要包括以下幾個方面:

①通過生產(chǎn)計劃及質(zhì)量控制避免生產(chǎn)作業(yè)流程對于生產(chǎn)活動后的生產(chǎn)不良衍生質(zhì)量事件;

②通過生產(chǎn)計劃及質(zhì)量控制優(yōu)化項目生產(chǎn)評核;

③通過原料購買與供貨商管理控制生產(chǎn)成本;

④通過營銷管理與客戶管理優(yōu)化考核管理制度;

⑤改進生產(chǎn)工藝流程;

⑥降低在制品庫存。

4 總結(jié)

本文基于對六西格瑪相關的理論分析的基礎上,進一步選取A公司多軸數(shù)控鉆床管板生產(chǎn)工藝流程作為研究對象,結(jié)合六西格瑪?shù)腄MAIC模式的五個步驟對A公司多軸數(shù)控鉆床管板的生產(chǎn)工藝流程進行全面分析。

參 考 文 獻

[1] 菲利普·科特勒,營銷管理——分析、計劃、執(zhí)行和控制(第9版)[M].上海:上海人民出版社,2000.4

[2] 甘華鳴主編.新生產(chǎn)(上、下冊)[M].北京:中國國際廣播出版社,2002.

[3] 田婧.以市場為導向的新生產(chǎn)流程管理體系研究[D].東南大學,2006.3.