鼓泡床焦炭型氮氧化物生成的試驗與模型研究

李競岌,楊欣華,楊海瑞,呂俊復

(清華大學熱能工程系熱科學與動力工程教育部重點實驗室,北京 100084)

?

鼓泡床焦炭型氮氧化物生成的試驗與模型研究

李競岌,楊欣華,楊海瑞,呂俊復

(清華大學熱能工程系熱科學與動力工程教育部重點實驗室,北京100084)

摘要:循環流化床(CFB)鍋爐密相區是焦炭型氮氧化物(NOx)生成的主要區域,利用小型鼓泡流化床實驗臺比擬CFB鍋爐密相區,在850℃床溫和10%O2濃度下,進行了單顆粒焦炭的燃燒實驗,對不同床料粒度、制焦煤種、焦炭粒徑和流化風速條件下焦炭氮向NOx的轉化比例進行了研究。針對3種原煤制得的焦炭,均發現床料粒度增大后,鼓泡床乳化相內傳質系數增加而傳熱系數降低,導致焦炭顆粒表面氧化性氣氛增強,燃燒進程加快,焦炭氮向NOx轉化率上升。初始焦炭粒徑越大,焦炭氮向NOx轉化率越低。流化風速的增大對焦炭氮向NOx轉化有一定的促進作用,但并不顯著。實驗中對焦炭顆粒內部溫度進行了測量,驗證了前述的實驗結果。同時,基于密相區傳質傳熱特性與簡化反應機理,建立了單顆粒焦炭燃燒及焦炭氮轉化模型,計算結果與實驗匹配良好,為CFB鍋爐整體NOx排放模型的建立奠定了基礎。

關鍵詞:循環流化床;焦炭型氮氧化物;鼓泡床;床料粒度;單顆粒模型

李競岌,楊欣華,楊海瑞,等.鼓泡床焦炭型氮氧化物生成的試驗與模型研究[J].煤炭學報,2016,41(6):1546-1553.doi:10.13225/j.cnki.jccs.2015.1566

Li Jingji,Yang Xinhua,Yang Hairui,et al.Experimental study and modeling of NOxgeneration from char nitrogen in the bubbling bed[J].Journal of China Coal Society,2016,41(6):1546-1553.doi:10.13225/j.cnki.jccs.2015.1566

隨著最新《火電廠大氣污染物排放標準》(GB 13223—2011)的頒布實施,天然具有低氮氧化物(NOx)排放優勢的循環流化床(CFB)鍋爐也面臨著嚴峻的脫硝壓力[1-2]。因此,對CFB鍋爐中NOx生成機理的研究將為進一步降低其排放提供技術指導。

由于CFB鍋爐的低溫燃燒特性,其NOx幾乎全部為燃料中的氮元素經過復雜的化學反應而生成的燃料型NOx[3]。煤顆粒在被投入爐內后,在高溫下快速發生脫揮發分過程,一部分含氮化合物隨揮發分析出,稱之為揮發分氮,而殘存在焦炭中的部分稱為焦炭氮。揮發分氮在高溫環境中的化學活性很高,與揮發分脫出過程中的自由基結合形成HCN,NH3等小分子,并經NCO,NHi等基團被氧化為N2,NO,N2O等[4]。揮發分氮的轉化雖然也存在固體顆粒參與的異相反應路徑,但仍然以均相反應為主,目前已有較多的研究成果[5-6]。焦炭氮也會被氧化生成NOx,且其在鍋爐排放的 NOx中所占份額不容忽視[7]。然而,焦炭氮的轉化存在一定復雜性:首先由于焦炭發達的孔隙結構而對NOx產生的自還原作用明顯[8-9],而且CFB鍋爐內焦炭燃燒多位于密相區或爐膛上部顆粒團中[10],以擴散控制為主,NOx生成速率和轉化比例高度依賴于密相區和顆粒團內部氧化還原氣氛與溫度條件,亦即與焦炭所處環境的傳質和傳熱特性相關。前人的研究側重于焦炭成分、床溫、配風等變量對焦炭氮轉化的影響,認識到溫度升高以及整體氧化性氣氛的增強將促進焦炭氮向NOx的轉化[11-12]。也有學者認識到焦炭顆粒外部傳質傳熱條件的重要作用[13-14],但相應的實驗研究和理論分析尚不充分。因此,有必要在實驗室條件下,對鍋爐密相區焦炭氮轉化進行研究,探究床料粒度、流化風速等宏觀氣固流動參數對焦炭氮向NOx轉化比例的影響,進而關聯密相區局部傳質與傳熱特性與焦炭型NOx生成。

1 實驗方法

CFB鍋爐具有寬篩分的給煤粒徑,從而導致爐內的床料也具有較寬的粒徑分布。對于正常運行的CFB鍋爐,其床料由爐膛上部形成的快速床流動的細顆粒和無法參與外循環停留在密相區的粗顆粒[15]構成。因此,使用鼓泡流化床比擬CFB鍋爐密相區流態是可行的。

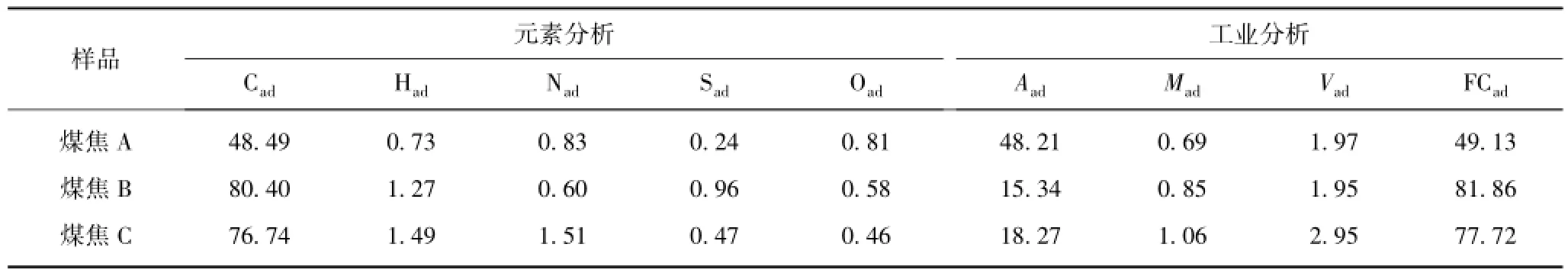

鼓泡流化床實驗段由石英玻璃制成,內徑80 mm,置于電加熱高溫電阻爐中。高純石英砂作為惰性床料,靜態床高40 mm。為排除多個焦炭顆粒之間的相互影響,揭示本質規律,且有利于后續建模工作,本實驗中選用單一焦炭顆粒進行燃燒實驗。實驗焦炭為球形,選用3種原煤制焦,制得焦炭的工業和元素分析結果見表1。其制備過程為:

(1)磨球。將煤塊磨制為不同粒度的煤球,分別經過砂輪機粗磨與手工銼刀精磨兩步。所得煤球質量較為均一,球形度優良。

(2)制焦。將煤球置于鐵質吊籃中,懸掛于實驗管段內,程序升溫制焦。從室溫以10℃/min的速率升溫至950℃(保證在850℃實驗溫度下無揮發分殘留),保持約30 min,然后冷卻至室溫。制焦全程置于Ar保護下。盡管焦炭顆粒表面發生一定程度的爆裂,但基本可以保持原有球形。

表1 焦炭的工業和元素分析結果Table 1 Proximate and ultimate analysis of chars %

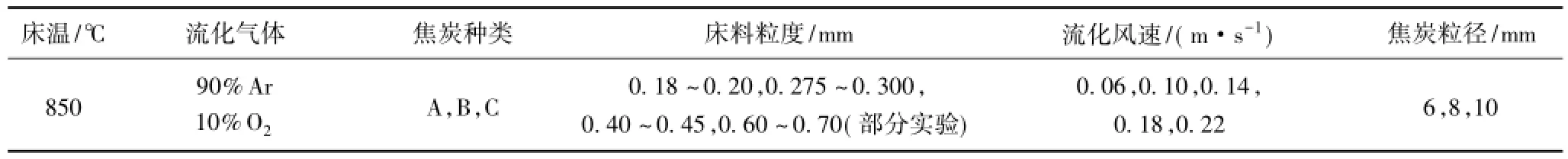

實驗臺結構如圖1所示。實驗中,首先將爐溫升至預設溫度。Ar和O2分別通過質量流量控制器進行計量,混合后送入石英玻璃管底部。氣體經過石英玻璃碎片被預熱,然后通過燒結板進入實驗段,參與流化石英砂床料。實驗樣品經稱重后,快速投入實驗段并測量尾氣成分。CO和CO2濃度由傅里葉紅外光譜分析儀(FTIR)進行動態測量,而NO由于濃度較低(幾乎沒有NO2,下文以NO代替NOx),FTIR受氣體池光程制約測量精度較差,因此通過小量程電化學煙氣分析儀進行測量。每一個工況重復3~4組平行實驗,剔除粗大誤差影響。實驗關鍵參數詳見表2。

圖1 小型鼓泡流化床實驗臺示意Fig.1 Schematic diagram of small-scale bubbling bed

表2 實驗關鍵參數Table 2 Main parameters in the experiment

焦炭顆粒溫度測量中,先使用微型鉆頭將焦炭球鉆孔,然后將直徑0.4 mm鎧裝K型熱電偶插入至球體中心深度,并使用可承受高溫的工業修補劑填充縫隙,保證測量過程中焦炭不會整體脫落。熱電偶絲作為柔性材料,也使得焦炭顆粒可以在床內自由移動[16]。

2 結果與討論

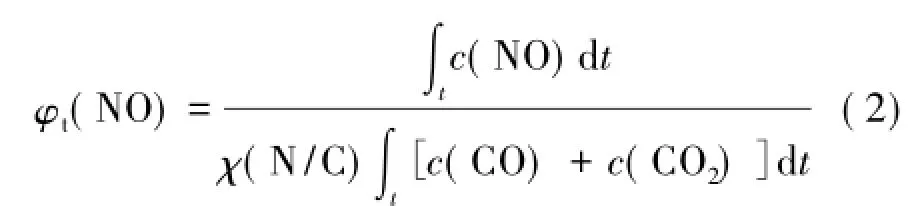

焦炭顆粒被投入鼓泡流化床后,迅速升溫并發生燃燒,隨之尾部監測得到的CO,CO2和NO等氣體濃度迅速上升。隨著燃燒的進行,焦炭中可燃成分不斷消耗,導致CO,CO2,NO的濃度逐漸下降,并最終趨于0。假設焦炭中氮與碳元素均勻混合,且同步燃燒(或轉化),則任意時刻焦炭氮向NO的瞬時轉化率[17]為

其中,c為各氣體的瞬時濃度,mol/m3;χ(N/C)為焦炭的氮碳摩爾比。則焦炭燃燒歷程中總的焦炭氮向NO的轉化率為

由于實驗管段上部存在一段自由空域,焦炭表面生成的CO不可避免地發生均相氧化而生成CO2;而在求取焦炭氮向NO轉化率時,并不需要知道確切的CO/CO2比例,僅關心二者的總和。因此,下文中一般將CO和CO2合寫為COx。

2.1床料粒度的影響

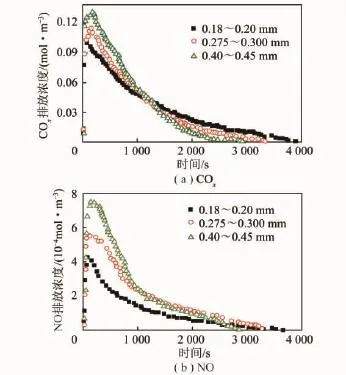

床料粒度是本研究中最關心的變量。在其他條件保持不變時,床料粒度的改變顯著影響了密相區的傳質與傳熱性質,從而對浸沒其中的焦炭顆粒的燃燒及氮元素的轉化產生影響。實驗中探究了若干床料粒度下,焦炭顆粒燃燒時典型的COx和NO排放歷程,如圖2所示(ug為流化風速,dchar為焦炭粒徑)。

隨著床料粒度的增大,焦炭顆粒的燃燒進程加快,燃燼時間縮短。但是各工況下COx排放的總量幾乎不變,即圖2中各曲線與時間軸所圍區域面積近似相等。無論燃燒快慢,焦炭中的碳最終完全轉化為CO或CO2。然而,焦炭氮向NO的轉化率受到焦炭所處局部環境的影響,隨床料粒度的增大而增加。

圖2 不同床料粒度下COx和NO的生成隨時間的變化(煤焦A,流化風速0.18 m/s,焦炭粒徑10 mm)Fig.2 Transient COxand NO emission in different bed material sizes(char type A,ug=0.18 m/s,dchar=10 mm)

圖3為3種不同焦炭在不同床料粒度下的轉化率實驗結果。由于焦炭的成分和微觀結構的差異性導致平行實驗結果在一定范圍內波動,因此該圖給出了每組實驗的誤差區間。可見對于3種焦炭,均存在焦炭氮向NO轉化率與床料粒度的正相關性,證明了以上結論的普適性。而對比3種焦炭,固定碳越高,焦炭自身對NO的還原性也越強,表現為焦炭氮向NO的轉化率也越低。

圖3 不同制焦煤種下焦炭氮向NO轉化率隨床料粒度的變化(流化風速0.18 m/s,焦炭粒徑10 mm)Fig.3 Relation of conversion ratio of char-N to NO and bed material size in different coal types (ug=0.18 m/s,dchar=10 mm)

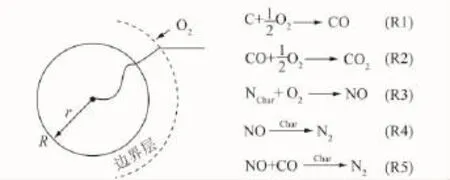

鼓泡流化床由幾乎不含顆粒的氣泡相和近似處于最小流化狀態的乳化相組成。焦炭顆粒被投入實驗段后,進入乳化相,周圍由大量的惰性石英砂包裹,如圖4所示。如果床料顆粒粒徑較細,乳化相中的氣流速度取決于床料粒徑最小流化風速,則乳化相中的氣體流量較小,因而燃料顆粒能夠獲得O2的條件較差:一方面直接流經燃料顆粒的氣體很少,另一方面大量的流化風存在于氣泡相中,O2從氣泡相向燃料顆粒的傳質阻力非常大[18],導致焦炭顆粒的燃燒處于缺氧狀態。盡管密相區宏觀上處于富氧狀態,但顆粒表面的反應速率仍然受到傳質能力的制約[19]。在床料粒度為0.6~0.7 mm時,床層已近于固定床,無明顯氣泡相和床面翻騰現象存在,因此可視為全部床層為乳化相的極限工況。

圖4 鼓泡床氣泡相和乳化相示意Fig.4 Schematic diagram of bubble phase and emulsion phase of bubbling bed

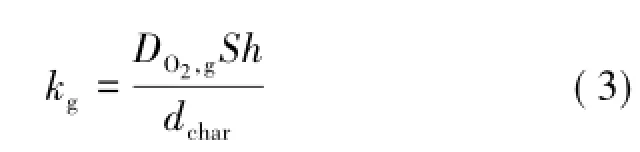

若DO2,g為O2的擴散系數,則乳化相內O2向燃料顆粒表面的傳質系數kg(m/s)與表征傳質的無量綱Sherwood數滿足

以最通用的Sh關聯式[20]為例,即

其中,εmf為臨界流化孔隙率;Sc為無量綱Schmidt 數;Remf為臨界流化Reynolds數,即

式中,umf為臨界流化速度;ρg為流化氣體密度;ds為床料粒度;μg為流化主體動力黏度。

在其他條件保持不變時,umf的增加將導致傳質系數kg的增大,強化了密相區焦炭附近的氧化氣氛,更有利于焦炭氮向NO的選擇性轉化。

同時,從焦炭顆粒溫度角度考慮,kg的增大提高了碳燃燒反應速率,反應放熱增加,而在給定風速范圍內,床料的變粗增大了顆粒對流換熱的熱阻,焦炭顆粒表面的傳熱系數隨床料粒度的增加而減小[14],綜合作用的結果是焦炭顆粒溫度與床溫的差值增大,同樣有助于促進焦炭型NOx的生成。

2.2焦炭顆粒初始粒徑的影響

對不同初始焦炭粒徑d0對焦炭氮向NO的轉化率進行了探究(圖5)。焦炭顆粒越小,焦炭氮向NO的轉化率越高,且針對不同焦炭顆粒,均存在其與床料粒度的正相關性。

圖5 不同初始焦炭粒徑下焦炭氮向NO轉化率隨床料粒度的變化(煤焦A,流化風速0.18 m/s)Fig.5 Relation of char-N to NO ratio and bed material size in different initial char particle sizes(char type A,ug=0.18 m/s)

在本文燃燒溫度和顆粒粒徑范圍內,燃燒由擴散控制。焦炭粒徑越小,由式(3)計算得到的傳質系數隨之增加,表面O2濃度升高,燃燒速率加快,進而導致顆粒溫度升高,這在后續的顆粒溫度測量實驗中得到了驗證。無論從NO生成的氣氛條件還是溫度條件上看,焦炭粒徑的減小都有利于焦炭氮向NO的轉化。

2.3流化風速的影響

流化風速對焦炭氮向NO的轉化的影響如圖6所示。由于該圖較為雜亂,因此沒有標出各實驗點的誤差區間,僅選取平均值作為代表。針對3種不同焦炭粒徑,流化風速的增大對焦炭氮向NO的轉化存在一定的促進作用,但并不顯著。一方面,流化風速的提高一定程度提高了氣泡相至乳化相的傳質速率,改善了焦炭顆粒表面的貧氧狀態,但更多的氣體余量傾向以氣泡形式離開床層,而對乳化相內焦炭顆粒表面的氣氛影響較弱;另一方面,流化風速的提高強化了床內的擾動,與焦炭顆粒表面接觸的床料顆粒更新速度加快,滲透層熱阻減小,從而提高了顆粒對流換熱系數,有利于焦炭顆粒溫度的降低[16]。因此,在上述2種作用的共同作用下,焦炭氮向NO的轉化率與流化風速的關系呈現一定的無序性。

圖6 焦炭氮向NO轉化率隨流化風速的變化(煤焦A,床料粒度0.275~0.300 mm)Fig.6 Relation of char-N to NO ratio and fluidization velocity(char type A,ds=0.275-0.300 mm)

2.4顆粒溫度的影響

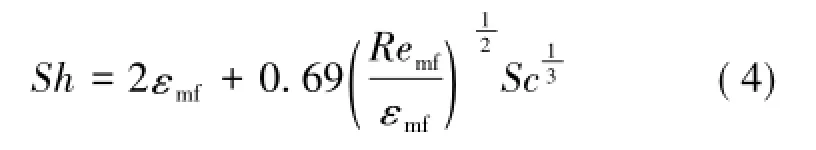

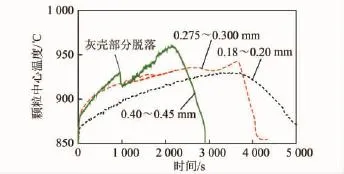

焦炭顆粒溫度是影響焦炭氮向NO轉化的重要參數,同時也是其燃燒狀態的反映,與其所處環境的傳質和傳熱特性高度相關。圖7,8選取了幾組典型工況下,不同床料粒度和焦炭粒徑對焦炭顆粒溫度的影響。可見其變化趨勢與圖2(b),5所示焦炭氮向NO轉化的趨勢相符,從而為上述論證提供了佐證。

圖7中溫度突變可能由于磨耗作用,灰殼瞬間脫落(也可能帶走一部分未燃燼碳),致使剩余焦炭突然暴露于床層中,熱平衡被打破。該現象發生在最粗床料粒度工況中,可能的原因是床料粒度越大,乳化相內氣體流速越大,從而加劇了床料顆粒對焦炭的磨耗。

圖7 不同床料粒度下焦炭顆粒溫度隨時間的變化(煤焦A,流化風速0.18 m/s,焦炭粒徑10 mm)Fig.7 Transient char temperature in different bed material sizes(char type A,ug=0.18 m/s,dchar=10 mm)

圖8 不同初始焦炭粒徑下顆粒溫度隨時間的變化(煤焦A,流化風速0.18 m/s,床料粒度0.275~0.300 mm)Fig.8 Transient char temperature in different initial char particle sizes(char type A,ug=0.18 m/s,ds=0.275-0.300 mm)

3 單顆粒焦炭燃燒及氮轉化模型

3.1模型簡介

該模型考慮單一焦炭顆粒在循環流化床鍋爐密相區的燃燒和焦炭氮的轉化,基于簡化的化學反應機理,重點考察外部傳質和傳熱條件對燃燒和焦炭氮向NO轉化的影響,并將作為子模型嵌入CFB鍋爐整體NOx排放模型中。球形焦炭顆粒傳質邊界層與模型所涉及反應如圖9所示。

圖9 單顆粒焦炭燃燒及焦炭氮轉化涉及化學反應Fig.9 Reactions of single char combustion and char-N conversion

模型所用假設如下:

(1)焦炭顆粒為標準球形;

(2)系統處于準穩態,即認為各個時刻下,溫度場和組分場均處于穩態;

(3)燃燒過程中,焦炭顆粒直徑連續縮小,產生的灰快速從表面脫落,而焦炭密度與碳含量的乘積保持不變;

(4)碳和氮的燃燒(或轉化)沒有選擇性,即燃燒過程焦炭氮碳摩爾比保持不變;

(5)氮元素先全部轉化為NO,再被焦炭、CO還原為N2;

(6)忽略含氮反應的熱效應。

3.1.1焦炭燃燒子模型

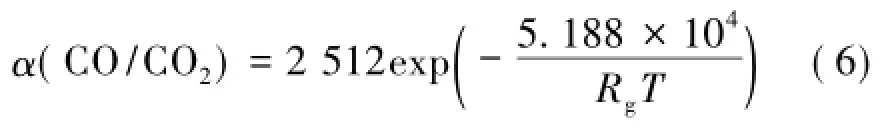

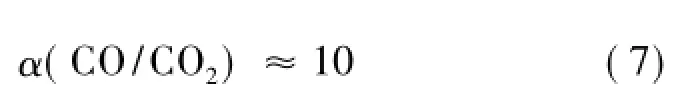

焦炭顆粒表面初始生成的CO/CO2摩爾比可以用Arrhenius公式[21]形式表達,即

其中,Rg為氣體常數,取8.314 J/(mol·K)。則針對流化床典型燃燒溫度(亦即實驗段溫度)1 123 K,計算得

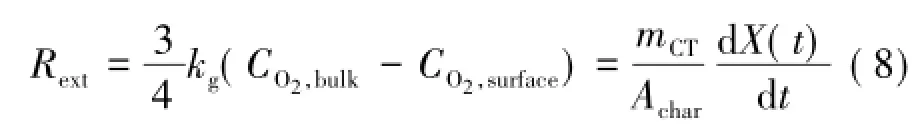

可見,CO是碳初始轉化的主要產物,而測量得到的較高濃度CO2為均相氧化的結果。因此,認為碳氧化生成CO的反應為發生在焦炭表面及內部的主導反應。那么,焦炭燃燒速率滿足關系式

其中,CO2,bulk和CO2,surface分別為主流區和焦炭顆粒表面的O2質量濃度,kg/m3;mCT為焦炭總碳含量,kg; Achar為顆粒外表面積,m2;X(t)為瞬時焦炭轉化率。

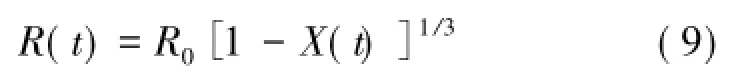

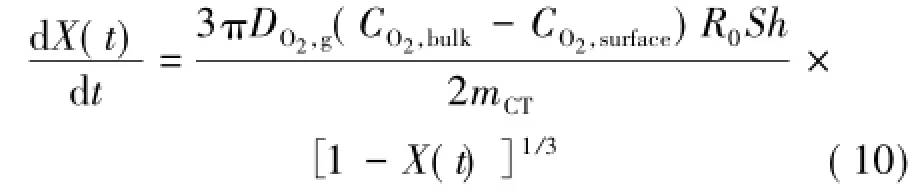

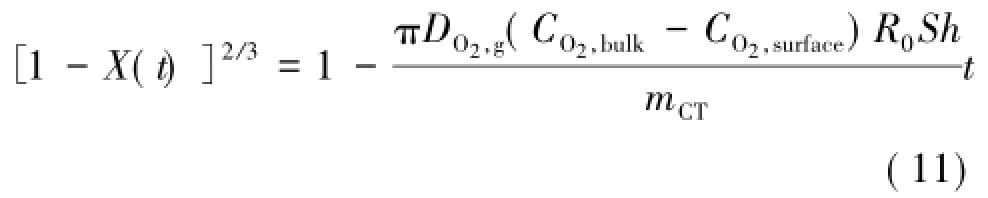

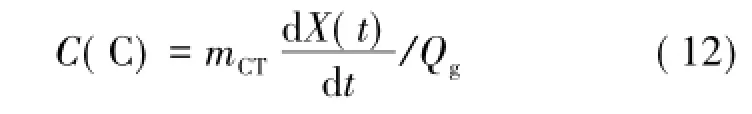

不同時刻下,kg與無量綱 Sherwood數滿足式(3),O2擴散系數DO2,g可通過一系列理論計算得到[22]。根據模型假設(3),焦炭顆粒半徑R隨轉化率的變化關系為

其中,R0為焦炭顆粒初始半徑,m。整理得

求解此微分方程,得到

通用的Sh關聯式見式(4),其中各變量采用公式參考流態化經典公式計算,可以得到不同時刻t下焦炭的轉化率,詳見文獻[23]。在以上計算的基礎上,可求取不同時刻下CO和CO2中碳元素的總瞬時質量濃度(kg/m3),即

式中,Qg為流化氣體流量,m3/s。

3.1.2焦炭顆粒內部質量守恒方程

根據準穩態假設,焦炭燃燒過程中任意時刻,焦炭顆粒內部氣體組分濃度應滿足如下的控制方程:

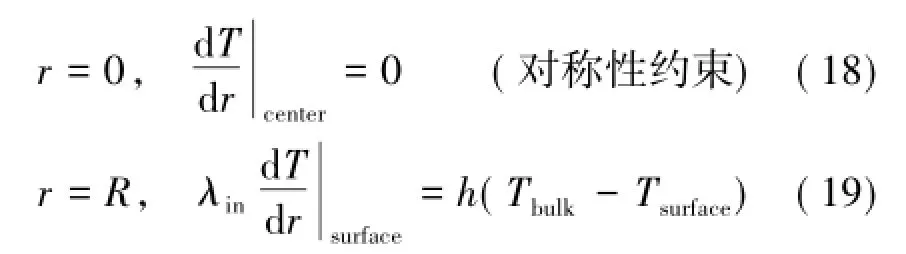

其中,ci為O2,CO,CO2和NO的濃度,mol/m3;De,i為該氣體在顆粒內部的有效擴散系數,m2/s,在本模型中忽略氣體種類的差異,故De,i=De;υi為該物質生成的反應速率(如為消耗反應,則該值為負),mol/(m3·s);r為球坐標中心與顆粒的距離。則該方程需滿足的邊界條件為

其中,ci,bulk和ci,surface分別為各氣體組分在主流區和顆粒表面的濃度,mol/m3。對于O2,cbulk取實驗給定值;對于CO,CO2和NO,cbulk取0。實際燃燒過程中,CO,CO2和NO在傳質邊界層外的濃度不為0,但由于其遠低于顆粒表面濃度,為了簡化計算,故作此假設。

該邊界條件反映了在外擴散控制燃燒條件下,傳質系數對顆粒內部組分場的影響。隨著床料粒度的變化,Sh(或傳質系數)隨之改變,造成焦炭燃燒歷程和生成物比例發生變化。

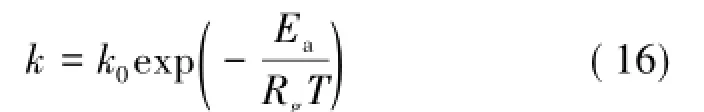

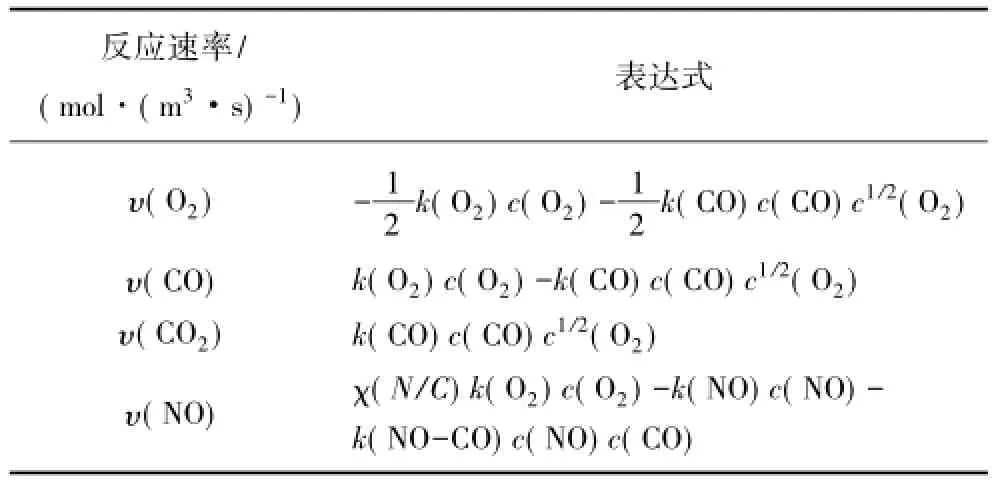

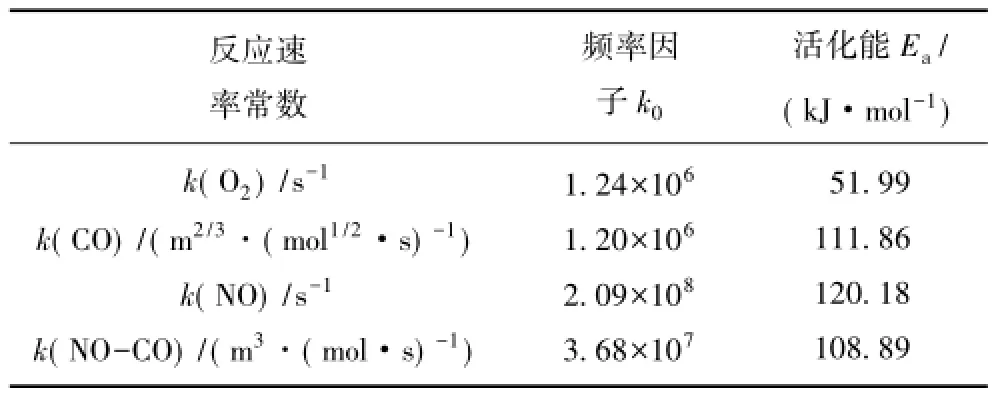

表3中各反應速率常數可由如下Arrhenius公式形式求出,其對應頻率因子與活化能見表4。

表3 單顆粒焦炭燃燒氣體生成速率表達式[13]Table 3 Expression of formation rate of gas species[13]

表4 單顆粒焦炭燃燒反應動力學參數[13]Table 4 Reaction kinetic parameters[13]

通過求解微分方程組(13),即可求得焦炭燃燒歷程中任一時刻,顆粒內部不同氣體組分沿徑向的分布。根據焦炭表面各氣體組分濃度,可利用式(1)求得瞬時焦炭氮轉化率及NO濃度。

當然,上述反應速率常數和邊界條件中物性參數均為溫度的函數,因此在求解質量守恒方程時,需聯立求解能量守恒方程,以提高模型的精確性。

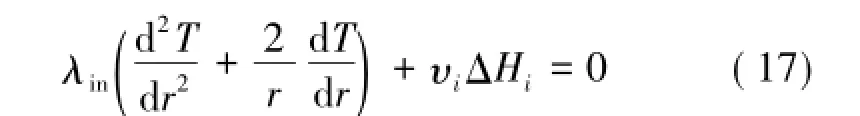

3.1.3焦炭顆粒內部能量守恒方程

根據準穩態假設,焦炭燃燒過程中任意時刻,焦炭顆粒內部溫度場應滿足如下的控制方程

其中,λin為顆粒內部有效導熱系數,W/(m·K);ΔHi為反應R1和R2(圖10)在給定溫度下的反應熱,J/mol。本模型中,ΔH1和ΔH2分別取111 187 J/mol CO和283 136 J/mol CO2。

圖10 模型計算COx和NO生成歷程與實驗結果的比較Fig.10 Comparison of transient COxand NO between modelling and experiment results

該微分方程的邊界條件為

其中,h為表觀傳熱系數,W/(m2·K);Tbulk和Tsurface分別為主流區和顆粒表面的溫度,K。流化床密相區傳熱過程由3部分組成[16],即

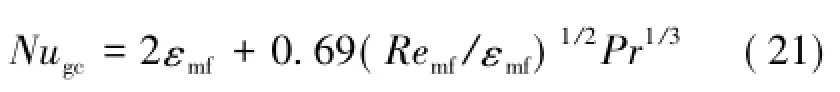

其中,hgc,hpc,hr分別為氣相對流傳熱系數、顆粒對流傳熱系數和輻射傳熱系數,W/(m2·K)。由于流化床燃燒溫度較低,輻射傳熱所占份額較少,往往可以忽略。而氣相對流傳熱系數可以通過傳質過程類比得到

其中,Nugc為氣相對流傳熱 Nusselt數;Pr為氣相Prandtl數,則

式中,λg為流化氣體導熱系數,W/(m·K)。

顆粒對流傳熱系數的計算方法較為復雜,本文參照文獻[16]中的相關公式。求解能量守恒方程后,得到顆粒內部溫度場,同時包括顆粒表面溫度。取平均溫度

作為邊界層內的定性溫度。則相應流化氣體物性參數需根據該溫度值重新計算。

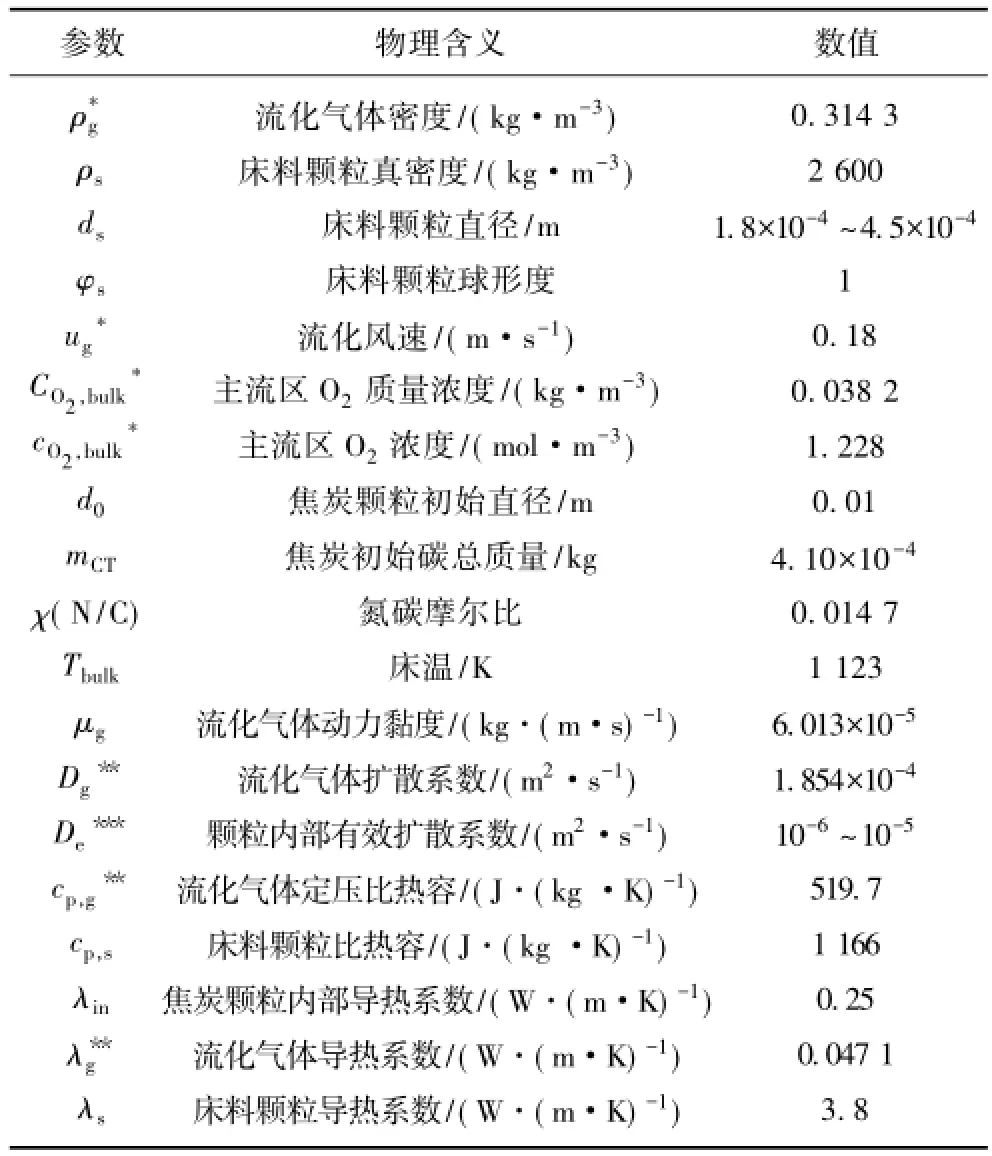

3.2模型參數

模型計算所需主要輸入參數見表5。

表5 模型計算輸入參數Table 5 Input parameters of the model

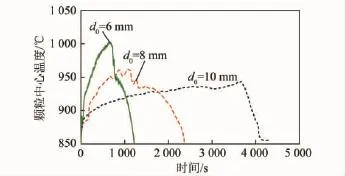

3.3模型校驗

以床料粒度對燃燒和焦炭氮轉化的影響為例,對該模型進行了校驗,如圖10所示。盡管數值上存在一定偏差,但該模型較好地預測了床料粒度增加后,燃燒加快和焦炭氮向NO轉化比例升高的現象。模型在NO轉化趨勢預測的可靠性為以上NO生成機理分析提供了理論支撐,同時也驗證了焦炭顆粒外部傳質與傳熱條件對其燃燒和NOx生成的重要影響。

4 結 論

(1)床料粒度增大后,鼓泡床乳化相內傳質系數增加而傳熱系數降低,使得焦炭顆粒表面氧化性氣氛增強,顆粒溫度升高,燃燒進程加快,焦炭氮向NOx轉化率上升。

(2)初始焦炭粒徑越大,焦炭氮向NOx轉化率越低。流化風速的增大對焦炭氮向NOx轉化有一定的促進作用,但受制于乳化相內的最小流化狀態,過余風速對單顆粒NOx生成的影響并不明顯。實驗中對焦炭顆粒內部溫度進行了測量,部分驗證了前述的實驗結果。

(3)本文基于密相區傳質傳熱特性與簡化反應機理,建立了單顆粒焦炭型NOx的生成模型,計算結果與實驗結果匹配良好,并將有助于CFB鍋爐整體NOx排放模型的建立。

參考文獻:

[1]Li J J,Yang H R,Wu Y X,et al.Effects of the updated national emission regulation in China on circulating fluidized bed boilers and the solutions to meet them[J].Environmental Science&Technology,2013,47(12):6681-6687.

[2]王學棟,欒濤,程林.鍋爐結構和型式對氮氧化物排放濃度影響的試驗[J].煤炭學報,2007,32(9):984-988.Wang Xuedong,Luan Tao,Cheng Lin.Experimental of effects of boiler structures and burner models on NOxemission from coal-fired boiler[J].Journal of China Coal Society,2007,32(9):984-988.

[3]侯祥松,李金平,張海,等.石灰石脫硫對循環流化床中NOx生成和排放的影響[J].電站系統工程,2005,21(1):5-7.Hou Xiangsong,Li Jinping,Zhang Hai,et al.Limestone effects on NOxformation&emission in CFB combustors[J].Power System Engineering,2005,21(1):5-7.

[4]李競岌,楊海瑞,呂俊復,等.節能型循環流化床鍋爐低氮氧化物排放的分析[J].燃燒科學與技術,2013,19(4):293-298.Li Jingji,Yang Hairui,Lü Junfu,et al.Low NOxemission characteristic of low energy consumption CFB Boilers[J].Journal of Combustion Science and Technology,2013,19(4):293-298.

[6]Hayhurst A N,Lawrence A D.The amounts of NOxand N2O formed in a fluidized bed combustor during the burning of coal volatiles and also of char[J].Combustion and Flame,1996,105(3):341-357.

[7]Winter F,Wartha C,L?ffler G,et al.The NO and N2O formation mechanism during devolatilization and char combustion under fluidized-bed conditions[A].The 26thSymposium(International) on Combustion[C].Naples,1996:3325-3334.

[8]Valentim B,de Sousa M J L,Abelha P,et al.Combustion studies in a fluidised bed—The link between temperature,NOxand N2O formation,char morphology and coal type[J].International Journal of Coal Geology,2006,67(3):191-201.

[9]章勤,張秀霞,周俊虎,等.NO在焦炭表面的吸附特性[J].煤炭學報,2013,38(9):1651-1655.Zhang Qin,Zhang Xiuxia,Zhou Junhu,et al.Characteristics of NO chemisorption on surface of char[J].Journal of China Coal Society,2013,38(9):1651-1655.

[10]劉向軍,趙燕,徐旭常.循環流化床內煤粉顆粒團燃燒行為理論分析[J].中國電機工程學報,2006,26(1):30-34.Liu Xiangjun,ZhaoYan,XuXuchang.Theoreticallystudies of the coal particle cluster combustion behavior in a circulating fluidized bed[J].Proceedings of the CSEE,2006,26(1):30-34.

[11]Tullin C J,Goel S,Morihara A,et al.Nitrogen oxide(NO and N2O)formation for coal combustion in a fluidized bed:Effect of carbon conversion and bed temperature[J].Energy&Fuels,1993,7(6):796-802.

[12]Thomas K M.The release of nitrogen oxides during char combustion [J].Fuel,1997,76(6):457-473.

[13]Kilpinen P,Kallio S,Konttinen J,et al.Char-nitrogen oxidation under fluidised bed combustion conditions:Single particle studies [J].Fuel,2002,81(18):2349-2362.

[14]Chen Z,Lin M,Ignowski J,et al.Mathematical modeling of fluidized bed combustion.4:N2O and NOxemissions from the combustion of char[J].Fuel,2001,80(9):1259-1272.

[15]Su J M,Zhao X X,Zhang J C.Design and operation of CFB boilers with low bed inventory[A].The 20thInternational Conference on FBC[C].Beijing,2009:212-218.

[16]Chao J N,Lu J F,Yang H R,et al.Experimental study on the heat transfer coefficient between a freely moving sphere and a fluidized bed of small particles[J].International Journal of Heat and Mass Transfer,2015,80:115-125.

[17]Yue G X,Pereira F J,Sarofim A F,et al.Char nitrogen conversion to NOxin a fluidized bed[J].Combustion Science and Technology,1992,83(4-6):245-256.

[18]Jin X Z,Lu J F,Yang H R,et al.Comprehensive mathematical model for coal combustion in the circulating fluidized bed combustor[J].Tsinghua Science and Technology,2001,6(4):319-325.

[19]Yue G X,Lu J F,Zhang H,et al.Design theory of circulating fluidized bed boilers[A].The 18thInternational Conference on Fluidized Bed Combustion[C].Toronto,2005:135-146.

[20]La Nauze R D,Jung K.Mass transfer of oxygen to a burning particle in a fluidized bed[A].The 8thAustralasian Fluid Mechanics Conference[C].North Ryde,1983:1-3.

[21]Arthur J.Reactions between carbon and oxygen[J].Transactions of the Faraday Society,1951,47:164-178.

[22]Reid R C,Prausnitz J M,Poling B E.The properties of gases and liquids[M].New York:McGraw Hill Book Co.,1987.

[23]李佑楚.流態化過程工程導論[M].北京:科學出版社,2008.

中圖分類號:TQ534

文獻標志碼:A

文章編號:0253-9993(2016)06-1546-08

收稿日期:2015-10-22修回日期:2015-11-11責任編輯:張曉寧

基金項目:國家科技支撐計劃資助項目(2012BAA02B01)

作者簡介:李競岌(1990—),男,黑龍江哈爾濱人,博士研究生。Tel:010-62773245,E-mail:lijingji11@mails.tsinghua.edu.cn。通訊作者:楊海瑞(1972—),男,北京人,教授,博士生導師。Tel:010-62773384,E-mail:yhr@mail.tsinghua.edu.cn

Experimental study and modeling of NOxgeneration from char nitrogen in the bubbling bed

LI Jing-ji,YANG Xin-hua,YANG Hai-rui,LüJun-fu

(Key Laboratory for Thermal Science and Power Engineering of Ministry of Education,Department of Thermal Engineering,Tsinghua University,Beijing 100084,China)

Abstract:Char-NOxis mainly generated in the dense bed of circulating fluidized bed(CFB)boilers.A small-scale bubbling bed test rig was used to model the dense bed and single char particles were burnt in the 850℃ bed temperature and 10%O2.The influences of bed material size,pyrolysis coal type,char particle diameter and fluidization velocity on the conversion ratio of char-nitrogen to NOxwere investigated.For three different types of char,the conversion ratio of char-nitrogen to NOxincreases with the increase of bed material size due to the subsequent increase of mass transfer coefficient and the decrease of heat transfer coefficient in the emulsion phase of bubbling bed.Meanwhile,the burning process of chars was accelerated.The conversion rate decreases with the increase of initial char particle diameter,but is not significantly influenced by fluidization velocity.The char temperature was also measured,which verified the previous experimental results.Furthermore,the model of NOxgeneration from single char particle was established based on the mass and heat transfer mechanism in the dense bed,and the simplified chemistry mechansim.The model was proved to be reliable to match the experimental results and would benefit for the modelling of NOxemission in a practical CFB boiler.

Key words:circulating fluidized bed;char-NOx;bubbling bed;bed material size;single particle model