彈射座椅沖擊特性試驗及仿真研究

韓 冰 劉 更 吳立言 周 昊

1.西北工業大學,西安,7100722.江漢航空救生裝備工業公司,襄陽,441000

?

彈射座椅沖擊特性試驗及仿真研究

韓冰1劉更1吳立言1周昊2

1.西北工業大學,西安,7100722.江漢航空救生裝備工業公司,襄陽,441000

分析了飛機彈射座椅的彈射救生原理,建立了彈射座椅沖擊試驗方案,得到了試驗過程中座椅結構的動態響應。在此基礎上,應用沖擊動力學軟件DYTRAN建立了彈射座椅沖擊試驗數值分析模型,對彈射座椅沖擊試驗進行了數值仿真,分析了彈射座椅在沖擊載荷作用下的響應規律。通過對比試驗結果與仿真結果可知,仿真結果在響應規律、響應值等方面與試驗結果吻合良好。

彈射座椅;沖擊動力學;試驗驗證;數值仿真

0 引言

彈射座椅是在直升機失事時,依靠彈射座椅下的推力裝置將飛行員彈出艙外,然后張開降落傘使飛行員安全降落的救生裝置。飛機彈射救生過程中彈射座椅的抗沖擊能力是保證飛行員安全的重要因素[1]。近年來,國內外學者對彈射救生過程進行了深入的研究,研究內容主要包括座椅材料、設計結構、沖擊形式對彈射沖擊的影響,提高彈射安全性的綜合途徑,基于假人模型的彈射救生試驗等[2-3]。座椅在彈射救生過程中,瞬時產生30g~50g的沖擊加速度,試驗只能模擬特定條件下座椅沖擊彈射,隨著有限元技術的發展,采用計算機手段模擬鳥撞飛機風擋[4]、彈丸侵徹靶體[5]等沖擊問題取得了顯著進展,計算機仿真不僅可以直觀地分析和研究彈射座椅彈射沖擊,還可以對座椅彈射救生各階段進行結構、參數的模擬優化[6],通過仿真指導試驗,能夠快速減少或排除座椅系統的薄弱環節,提高彈射座椅改型及研發的效率。

本文以某彈射座椅為研究對象,分析了座椅彈射救生機理,并進行了彈射過程的沖擊動力學試驗。借助多體動力學仿真軟件DYTRAN,對彈射座椅進行沖擊動力學仿真模擬,真實再現了彈射沖擊試驗的過程。計算結果與試驗結果基本吻合,表明本文建立的計算模型可為類似彈射座椅沖擊試驗提供參考。

1 彈射座椅沖擊試驗分析

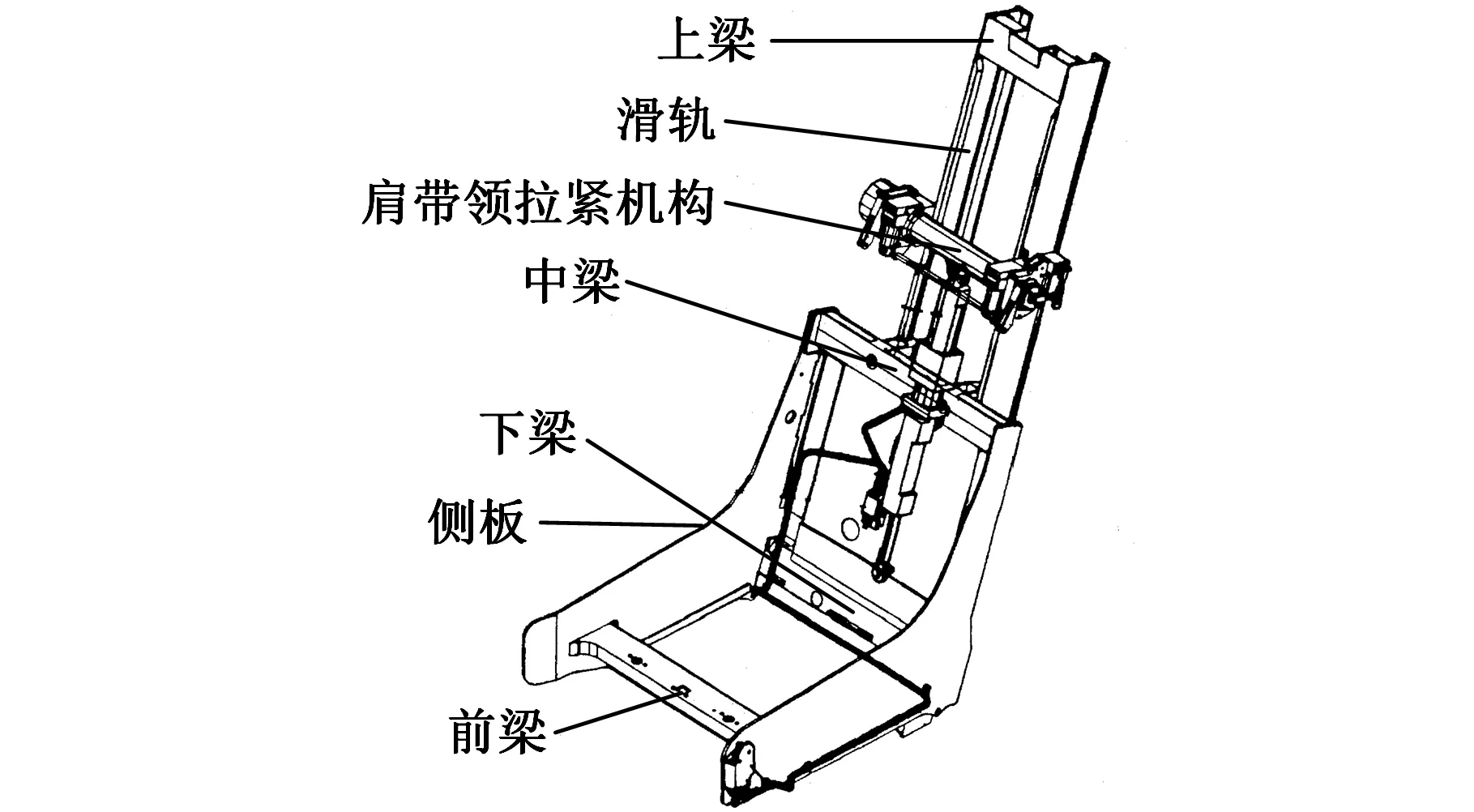

飛機彈射救生系統主要由彈射座椅、椅盆、頭靠傘箱、射傘裝置、座式救生包、火箭彈射器與火箭發動機系統組成,彈射座椅主要由上梁、下梁、前梁、中間梁、肩帶拉緊機構、側板和滑軌組成。彈射座椅通過滑軌與機艙相連接,滑軌的導槽與飛機座艙內3對滑輪相配合,座椅通過上梁掛鉤固定在飛機座艙內。緊急情況下,飛行員拉動彈射手柄,啟動火箭彈射器,彈射座椅和飛行員在火箭發動機系統推力作用下,以一定的初速度彈射出座艙外。

圖1所示的彈射座椅沖擊試驗臺由沖擊導軌、三腳架、彈射座椅及假人模型組成,假人模型通過肩帶和限腿裝置固定在彈射座椅上,彈射座椅通過螺栓連接固定在三腳架上,三腳架固定在沖擊導軌上。肩帶操縱系統通過肩帶為飛行員提供軀干約束,試驗過程中出現較大減速過載時,防止假人模型向前、向側傾倒。圖1中,彈射座椅滑軌與沖擊試驗臺傾斜角為17°。沖擊試驗中,彈射座椅試驗裝置(三腳架、座椅及假人模型)在彈性繩的牽引下,沿沖擊導軌達到一定的沖擊速度,然后沖向液態阻尼器,在液態阻尼器的作用下,三腳架以一定的減加速度沿導軌減速直至停止。

圖1 彈射座椅沖擊試驗模型

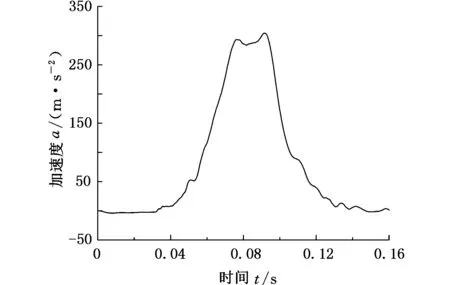

座椅結構件主要由鋁合金材料組成,座椅裝機質量為90 kg,假人模型質量為64.4 kg。圖2所示為彈射沖擊試驗時座椅所承受的減加速度沖擊載荷,可以看出最大沖擊減加速度為292.3 m/s2,從圖中可以看出,座椅承受的沖擊載荷分為三個階段,0~0.07 s的加速度增加階段,0.07~0.10 s加速度穩定階段,0.10~0.16 s加速度減小到0。整個沖擊過程同彈射座椅型乘員應急離機救生系統通用規范(GJB 1800-93)規定的彈射座椅沖擊試驗沖擊載荷及沖擊形式基本一致,符合國軍標規定,即彈射座椅在30g沖擊載荷下應能正常工作。根據文獻[7]試算得到的座椅應力及變形情況,選取前梁、上梁、側板、滑軌等處作為試驗測量點。彈射座椅沖擊試驗數據采集系統主要由加速度傳感器、電荷放大器、信號采集系統組成,通過加速度傳感器直接測量座椅各測量點的加速度及應變。

圖2 彈射座椅試驗沖擊減加速度加載曲線

圖3所示為彈射座椅滑軌、上梁、前梁測量點的應力,滑軌、前梁、上梁的最大應力分別為115 MPa、100.6 MPa、39.98 MPa,測試周期內,座椅沖擊試驗測量點最大應力部位集中在前梁以及滑軌處。0~0.074 s內,隨著沖擊載荷的增加,座椅結構的應力也逐漸增大;0.074~0.094 s時間內,結構應力達到峰值并在峰值附近上下振蕩;0.094~0.16 s時間內,沖擊載荷逐漸減小到0。座椅各測量點的響應曲線變化規律基本一致,響應在整個沖擊時間段內的變化趨勢和加載趨勢基本吻合。試驗結果表明:座椅變形主要集中在座椅前梁及側板附近,座椅應力主要集中在前梁及滑軌處。

圖3 彈射座椅試驗測量點應力對比圖

2 有限元數值計算

由前述可知,座椅彈射試驗其他附屬裝置的主要作用是保持沖擊過程中彈射座椅及假人模型的穩定性,為了便于建模,對其進行簡化,保留座椅實際沖擊過程中的主要承力結構,減少有限元數值計算中的網格數量,縮短計算周期。圖4所示為簡化后的彈射座椅模型(包括上梁、前梁、中梁、下梁、側板、肩帶拉緊機構、滑軌)。采用八節點六面體單元對彈射座椅進行有限元網格的劃分,整個座椅模型單元數為16 532,節點數為26 313。

圖4 彈射座椅模型簡化圖

由上述分析可知,彈射座椅彈射時所受到的沖擊載荷包括兩種形式:彈射過程中整個座椅受到的減加速度沖擊載荷;飛行員彈射過程中由于自身重量反作用于座椅椅盆部位的沖擊力。仿真過程中,實際摔機時座椅所承受的加速度沖擊載荷作用在整個座椅結構,與滑軌成17°夾角;飛行員自身重量引起的沖擊載荷等效為施加在前梁與下梁的上表面,方向垂直向下,作用在座椅前梁和下梁上表面的力F=64.4at,其中,at(m/s2)為t時刻彈射座椅的加速度。

圖5所示為彈射座椅仿真沖擊0.08 s時的變形及應力,可以看出,沖擊過程中座椅變形較大的部位是座椅前梁及側板處,座椅下梁、中梁、上梁及滑軌上部變形較小;應力主要集中在前梁下部以及滑軌處,中間梁亦有較大的應力,仿真結果同試驗結果基本一致。

(a)變形圖 (b)應力圖 圖5 彈射座椅0.08 s變形及應力云圖

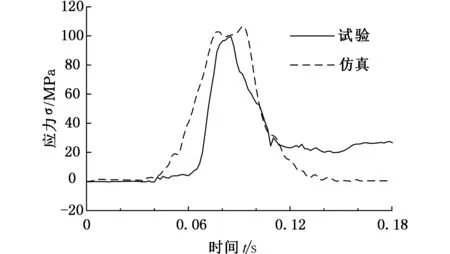

圖6所示為前梁測量點處的應力響應曲線,可以看出,沖擊過程中的前梁在0.11 s時達到應力最大值,應力響應曲線同加載曲線變化規律基本一致,都經歷了增大—穩態—減小三個階段。圖7所示為前梁測量點處應力的仿真結果和試驗結果,可以看出,試驗和仿真結果在時域上的變化規律是一致的,響應峰值稍有偏差(試驗峰值為100.6 MPa,仿真峰值為106.4 MPa),說明本文所采用的沖擊模型是正確可靠的。

圖6 前梁測量點應力曲線

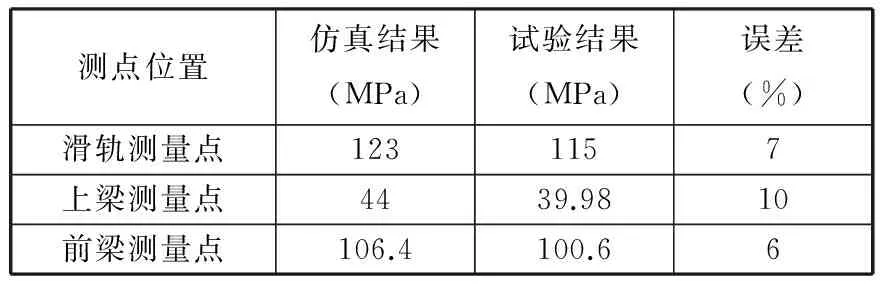

圖7所示的測量結果有明顯的應力峰值,之后進入快速衰減階段,而仿真結果有一明顯的穩態階段,穩態階段時長為0.04 s左右,這是由于試驗過程中,座椅坐墊、靠背、座椅與三角架間的彈性連接吸收了部分沖擊。表1所示為滑軌、上梁、前梁測量點處的最大應力,各測量點處仿真結果與試驗結果的最大誤差為10%,仿真結果基本接近試驗結果,進一步說明了本文建立的彈射座椅沖擊模型是正確可靠的。

圖7 前梁測量點應力與試驗結果對比

測點位置仿真結果(MPa)試驗結果(MPa)誤差(%)滑軌測量點1231157上梁測量點4439.9810前梁測量點106.4100.66

3 結語

本文通過某彈射座椅的沖擊動力學試驗,得到了彈射過程中彈射座椅的沖擊動態響應。建立了彈射座椅彈射救生在沖擊載荷作用下的數值模擬方法,用大型非線性接觸-沖擊有限元方法成功模擬了飛機彈射過程中的沖擊響應,計算結果在沖擊響應規律、響應值等方面與試驗結果基本吻合,說明所建立的彈射座椅沖擊模型正確、模擬方法可行。

[1]陸惠良,費伊.航空救生學[M].北京:國防工業出版社,2006.

[2]Dufour P B,McGillivary S R.Explicit Dynamics Simulation of Ejection Sequence and Analysis of Seat Support Structure for F-15 Aircraft[C]//48th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference. Honolulu,2007:10.2514/6.2007-2213.[3]Cheng Zhiqing,Pellettiere J A,Rizer A L. Optimization of Biomechanical Systems for Crashworthiness and Safety[C]//10th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference. Albany,NY,2004:10.2514/6.2004-4394.

[4]欒曉巖,賀虎成,耿忠,等.彈丸侵徹混凝土的試驗與仿真[J].系統仿真學報,2008,20(13):3571-3573.

Luan Xiaoyan,He Hucheng,Geng Zhong,et al. Simulation and Experiment of Projectile Penetrating into Concrete[J]. Journal of System Simulation,2008,20(13):3571-3573.

[5]王愛俊,喬新,厲蕾.飛機層合風擋鳥撞擊有限元數值模擬[J].航空學報,1998,19(4):446-450.

Wang Aijun,Qiao Xin,Li Lei. Finite Element Method Numerical Simulation of Bird Striking Multilayer Windshield[J]. Acta Aeronautica et Astronautica Sinica,1998,19(4):446-450.

[6]Tian Jialin, Chen Lei,Li Zhanguo. Numerical Simulation of Stability Performance on Ejection Seat[C]//2010 International Conference on Computer Mechatronics Control and Electronic Engineering.Changchun,2010:378-380.

[7]韓冰,吳立言,黃孝武,等.彈射座椅沖擊過程數值模擬方法研究[J].機械設計,2007,24(3):54-56.

Han Bing,Wu Liyan,Huang Xiaowu,et al. Research on Method of Numerical Value Simulation for the Impact Process of Ejection Seat[J]. Journal of Machine Design,2007,24(3):54-56.

(編輯張洋)

Experiments and Simulation of Ejection Seat Impact Dynamics

Han Bing1Liu Geng1Wu Liyan1Zhou Hao2

1.Northwestern Polytechnical University, Xi’an, 710072 2.Jianghan Aviation Life-support Industries, Xiangyang, Hubei, 441000

An experiment of ejection seat was built by studying aircraft ejection escape device, the responding curves of the ejection seat and the displacements of the impact were measured. The model of experimental work conditions of ejection escape were simulated by the nonlinear finite element software DYTRAN. The numerical simulation was carried out for ejection seat impact dynamics, and the impact load response rules were analyzed. The simulation results of response rules have perfect corresponding with the experimental data.

ejection seat; impact dynamics; experimental verification; numerical simulation

2015-06-27

O347

10.3969/j.issn.1004-132X.2016.09.005

韓冰,男,1981年生。西北工業大學機電學院博士生。研究方向為計算機支持的協同設計、仿真過程管理,產品數據管理、仿真數據管理。發表論文10余篇。劉更,男,1961年生。西北工業大學機電學院教授。吳立言,男,1958年生。西北工業大學機電學院教授。周昊,男,1966年生。江漢航空救生裝備工業公司研究員。