車身射頻控制器生產線現場分析和改善

徐權

摘 要:動作分析法是實施生產線改善的一種重要方法。以某公司車身射頻控制器組裝生產線為研究對象,運用方法時間測量法(MTM)測定了生產線瓶頸工位的作業時間,分析發現生產操作過程中的問題點,針對組裝生產線的瓶頸,提出動作分析的改善措施,降低了產線節拍,改善了操作工的勞動強度,提升了整條生產線的產能和生產效率。

關鍵詞:工作研究;方法時間測量法(MTM);瓶頸工位

中圖分類號:TH16 文獻標識碼: A 文章編號: 1673-1069(2016)27-171-3

0 引言

某公司是一家中德合資的汽車零部件生產企業,主要從事汽車控制器相關的零部件開發和生產的相關業務。車身射頻控制器產品項目是從德國引進,項目從立項到批產時間節點緊湊,對于設備和過程工藝開發,完全參考和復制德國公司的產線設計概念,沒有對其工藝過程進行進一步的研究,導致該生產線在量產后,生產線瓶頸突出,產線平衡不高。量產初期客戶需求不高的情況下,產線的產能能夠滿足,到了批產一年后,由于市場需求旺盛,客戶需求大幅上升,產線的產能不能滿足客戶的需求,產線工人需要經常加班,增加了企業的生產成本。因此,需要對現有的生產線進行了分析,找出其主要的影響因素,并采取改善措施,提高產能。

在整個分析和改善的過程中,主要應用了工作分析的相關理論。針對車身射頻組裝線的瓶頸工位進行程序分析、操作分析和動作分析三個步驟,采用ECRS分析法(消除、合并、重組、簡化),對產線的布局進行優化,減少操作員的走動和身體移動;對物料的來料進行定義,規范物料的擺放,標準化操作的步驟;同時通過MTM(methods time measurement,方法時間測量)測量,分析了操作工的動素,減少操作的無效動作,提高了工作效率;同時結合MTM測量和人機工程的相關理論,對相關的生產設備進行了改進,有效縮短了設備的節拍,改善了操作。

1 生產線存在的問題分析

該組裝產線目前是一條專用生產線,只生產車身射頻控制器。射頻控制器的生產過程包含兩個主要的制程工藝,前道電子元器件貼片工藝段和后道組裝測試段。貼片工藝段屬于標準工藝,由公司其他的生產部門直接供應貼好元器件的電路板。組裝測試線的設備都由非標的設備組成,也是這次組裝線改善的對象。

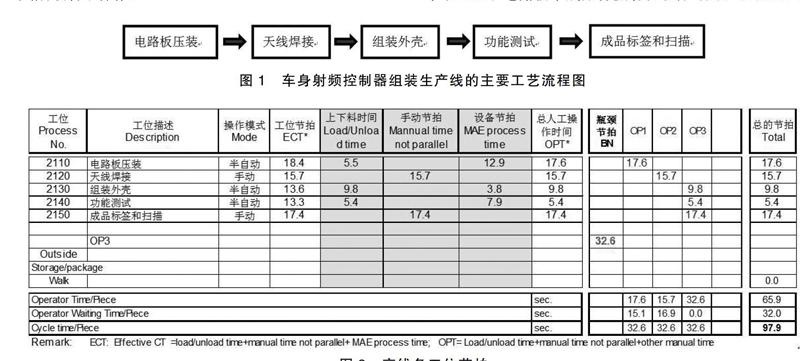

根據IE部門測定的工位節拍,從圖2可以看出,產線的節拍第一瓶頸是3號操作員的操作時間32.6秒,第二瓶頸是1號工位電路板壓接的節拍18.4秒。3號操作員以人工作業為主,存在很大的改善空間,而且在產量需求上升時,可以通過額外增加一個人手的辦法,分擔3號操作工的工作。但是1號工位為單人單設備的工作節拍,必須采取改善措施,有效降低該工位的節拍。故分析重點選擇分析3號操作工和1號工位。

首先針對所有的工位做了工藝流程分析,發現了以下的一些問題

①產線的布局不合理,導致了過多的走動;3號操作工在工位間的移動距離超過3米,每回合操作中,都包含無效的移動時間3秒以上;②設備和物料架尺寸過大,增加了操作工的移動;3號操作工在組裝產品時,需要隔著兩臺設備拿取上蓋和電路板半成品;完成測試的產品,從功能測試到下一個標簽工位,需要3號操作工帶著產品移動過去;1號操作工每回合操作需要拿取3件物料,但是物料箱距離不合理;拿取電路板需要踮腳往前;拿取彈簧需要轉身并彎腰拿取,拿取底蓋時,需要轉身移動拿取;③存在多余的動作;3號操作工在操作過程中需要執行打點標識的工作,該動作只是批產初期為了標識目視檢查過焊接點位置。

其次按照動作經濟性的4條基本規則,對該產線的1號工位的每個動素進行分析。

1號工位為電路板壓裝工位,操作員將電路板、底蓋和彈簧天線完成預裝配,放入設備后,設備自動完成電路板和連接器端子的壓接,并在底蓋上激光打碼,便于后續工位的產品追溯。其作業要點如下:

①左手從周轉箱拿取底蓋,右手從另一個周轉箱拿取彈簧天線,在手中完成兩者的預裝配,并放置到操作平臺上;②右手拿取電路板,送到掃描槍處,調整角度,讀取電路板上的二維碼;③雙手完成底蓋和電路板的預裝配;④左手翻轉打開設備的夾具,并取出完成的產品,放到下一個工位;⑤右手放入預裝配好的產品,并翻轉關閉夾具;⑥雙手同時按壓啟動按鈕,關閉設備安全門;⑦設備自動完成壓接和激光打碼。

1號工位的動作因素分析下如表:

在對1號工位進行分析時,運用5W1H提問技術對該工位的作業內容、作業方法、操作者、作業地點、作業時間進行提問、分析,結果發現以下問題:

①從左側拿取底蓋后,需要換到右手在進行裝配;②拿取彈簧需要調整方向;③拿取PCBA需要調整方向;④拿取整板周轉盤需要調整方向;⑤需要操作并保持雙手開關;⑥需要在放置好產品后,手動翻轉壓殼工裝;⑦需要移動到下個工位,并放置產品;⑧在掃描電路板上的二維碼時,需要調整電路板的放置位置。

2 生產線改善方案設計和實施

在堅持工作經濟性原則和ECRS四大原則基礎上,對該工位進行改善。具體包括以下方面:

2.1 改變產線的布局

經過重新地產線布局,產線從L型改成U型,3號操作工本來負責3個工位的操作,每回合需要移動4米,在改善后,每回合移動距離降低到1米內,大部分工作依靠轉身就能夠完成。壓殼設備改造,直接放置在功能測試操作面多余的面積上,有效減小了設備的尺寸,減少了3號操作工的移動距離。

2.2 簡化工作流程,去除多余動作

取消3號操作員檢查焊點后,做打點標識的動作。操作工之間的半成品物料傳遞,由之前的人工移動送到固定位置,改成滑軌傳遞,完成加工的產品只需要放入滑軌,就可以滑到下一個工位操作位置。

2.3 改善現場的布置,標準化物料的放置

1號工位第一顆物料是底蓋,由于底蓋料架太高,造成零件搬運距離遠,勞動強度大。我們修改了底蓋料架的結構,使之前水平放置的料架改成面向操作員傾斜放置,修改后,操作員伸手既可以拿取。

1號工位第二顆物料是彈簧,之前是混裝在物料箱上線,彈簧之間容易纏在一起,并且方向也經常顛倒,操作員不容易分開彈簧,也不容易拿取彈簧。我們通知彈簧供應商修改了彈簧的包裝,彈簧采用塑料托盤定向放置,這樣的改善后,操作員容易拿取彈簧,彈簧的上料方向也不需要額外的調整。

1號工位第三課物料是電路板,電路板采用了塑料托盤從內部車間供應,但是電路板沒有定義在托盤內的放置方向,操作工拿取后,經常需要180度調整電路板方向;每個周轉箱內存放6組托盤,托盤間的放置也沒有定義方向,需要在操作時調整;用完的托盤沒有定義放置位置,需要操作員轉身放置到物料架后面。我們通過改善活動,定義了周轉箱的放入料架的方向,托盤在周轉箱內的放置方向,電路板在托盤內的放置方向,這樣的定置管理后,操作員拿取電路板無須額外的動作。用完的托盤直接放入到改造后的物料架下方存放處,累計到6個空的托盤,放入用完的周轉箱即可,無須多余的移動,減少操作的波動。

2.4 改善設備,輕松動作

拿取電路板后,首先需要讀取電路板上的二維追溯碼,掃描槍安裝在下方,操作員在放置電路板時,由于看不見掃描槍,導致位置放置不準,經常需要調整位置;我們在掃描槍上方制作了電路板的放置支架,用于定位電路板的放置,保證每次電路板都放置在相同的位置,掃描槍可以一次準確讀取。

2.5 改進設備,增加自動化程度

操作員在把預裝電路板放入夾具后,需要手動翻轉上工裝,保證上下壓接工裝粗定位;經過設備內部結構改造,直接固定上工裝,下工裝采用馬達移動,減少了翻轉工裝的動作。

安裝完彈簧和底蓋的電路板被人工放入設備準備壓接和激光打碼,為了安全起見,操作員需要雙手操作機械式啟動按鈕,保證安全門關閉后,才能放手,進行下一個產品的操作。我們修改了設備的結構,取消了機械式雙手開關,增加了光電開關和安全光幕,操作工的動作簡化成放入產品后,觸碰光電開關后,即可進行下一個產品的操作,設備自動關閉安全門,并進行后續的動作,安全光幕可以保證設備的操作安全。

3 改善效果評估

通過實施以上的改善活動,該瓶頸工位的節拍從32.6秒降到了19.9秒,單班計劃產出從960個提升到1600個,生產效率提高了66.7%;通過對產線設備布局的調整,節省了20%左右的場地空間。以上的重點改善指標,折合到單件產品,可以降低每個產出品的制造成本3.3元。

同時由于產線的5S、目視管理和定制管理實施后,產線的現場環境得到很大的改觀,生產現場變得更加整潔,工位間的物料傳遞更加順暢,也減少了物料傳遞落地的報廢。設備的自動化程度提高,有效降低了操作工的勞動強度。

4 總結

生產線的設計水平往往直接影響企業的生產能力,特別是不少生產線常常因為一個或幾個瓶頸工位影響了生產線的整體能力。改進瓶頸工位作業,降低生產線節拍,不斷提高生產線的效率和產能成了企業改造流水線生產方式的重點。本文針對某公司射頻控制器生產線存在的問題,運用動作分析的理論方法對瓶頸工位進行分析和改善,只用了很少的費用,就使生產線的節拍降低了接近13秒,大幅提升了生產效率。

動作分析的最終目的就是通過分析識別生產過程中和人員操作中的非必要活動,進一步采取措施減少或者消滅無效的時間。在產線概念設計階段,就引入工業工程的方法對現場進行分析模擬,盡量減少非必要的活動,可以有效減少后續生產和改進的成本。

參 考 文 獻

[1] 易樹平,蔣祖華,陳友玲.工作研究與人因工程[M].清華大學出版社,2011.

[2] 顧濤,周炳海.動作分析法在缸體生產線平衡改善中的應用[J].機械制造,2009(8):54-57.

[3] 李琴,李澤,蓉卿馨予,文忠波.工作研究在裝配生產線改善中的應用[J].現代制造工程,2011(6):93-96.

[4] 容芷君,張國軍,錢欣.基于MOD法的產線工藝平衡率改進[J].物流工程與管理,2011(4).

[5] 杰弗里K.賓圖.項目管理[M].機械工業出版社,2010.