電纜耐壓設備吊裝警示工具的研發

◆朱雋辰 葉 孫婕韻 / 文

電纜耐壓設備吊裝警示工具的研發

國網上海市電力公司檢修公司的WISDOM QC小組,是一支由電纜維試現場施工人員和專業技術人員組成,以解決電纜維試作業中遇到的生產技術難題為根本目的的QC小組。

隨著近年的超高壓交聯聚乙烯電纜的大規模應用,公司引入了用于交流耐壓的新型設備,極大地改進了原有試驗流程,減少了試驗作業的整體時間,加快了工程進度。但是在實際應用中發現,由于上海地區的變電站空間狹小,新型設備體積過于龐大等原因,可能導致在吊裝該類設備時存在一定的碰撞隱患。2014年3月4日,在上海某變電站內,吊裝工人使用最大承重50噸的吊車進行新型設備吊裝作業時,與立柱發生碰撞,結果試驗套管扭曲變形,高壓套管整體與主設備脫落分離。現場隱患最終發展成了一次事故,給公司造成了巨大的財產損失,更影響到日后電纜工程項目試驗驗收工作。按照公司要求,我們立即成立QC小組,根據實際情況加以分析、討論研究一種有效的方法和措施,以杜絕此類事件案的再次發生。

一、課題選擇及目標設定

1.公司要求:徹底杜絕此類安全事故。

2.問題提出。問題一,吊裝作業存在碰撞隱患。存在的隱患:現場吊裝作業存在盲區。通過對現場情況的調查得出下述情況下存在盲區:其一,變電站通道小,設備體積過大且數量多造成盲區;其二,工作現場環境復雜盲區大;其三,GIS設備室內吊裝時吊裝工為盲操作;其四,地下變電站作業時,負高空作業盲區。

現場隱患可能造成的危害:1)現場吊裝一次成功率低,增加了吊車租用時間,租用費用也同樣增加;2)現場作業需耗費大量人工配合,帶來大量的人工成本和附帶的工程出車費用。

問題二,設備損壞后修復成本高,修復周期長。

3.課題確定。依靠目前的各項措施、輔助設備手段都無法有效及時地警示吊裝作業人員,以避免吊裝盲區引起的試驗設備安全問題。因此,當下急需要開發一種新型吊裝用警示工具,來減少甚至消除盲區的存在,杜絕吊裝作業中的安全事故。

因此小組將本次活動課題定為:“電纜耐壓設備吊裝警示工具的研發”。

目標確定:吊裝作業隱患率0%。

目標可行性分析之一,按公司相關起重機吊裝作業要求,在一般變電站內吊裝重物時,其吊臂移動速度不大于0.5m/s,在此限速下,吊裝物的慣性移動幾乎為零。而一個正常人從視覺或聽覺接收到相關行動信號或指令,到完成整個行為的過程需要的時間為0.3s至0.4s。

如此計算在移動速度為0.5m/s的情況下,從發出停止信號到最終停止所移動的最大距離為:

即移動最大距離為20厘米。

為保險起見,余留50%的裕度,后設為設備吊裝過程中的最小預警距離,其值為:

即最小預警距離設定為30厘米。

因此,在設計制作過程只要將最小預警距離設定為不小于30厘米,就可完成有效預警。

目標可行性分析之二,一般吊裝作業現場的環境噪音較大,現場監控預警人員的聲音容易被環境噪音給掩蓋,因此在設計該工具時可將其預警聲音分貝數提高,超越環境噪聲,如此便可以發出有效預警信號。

二、提出方案并確定最佳方案

小組經過頭腦風暴,總結出吊裝警示工具必須有以下四點特性:

1)必須準確地發出警示信號;2)具有通用性;3)拆卸、固定方式便捷、可靠;4)操作簡便,易于使用。

根據上述吊裝警示工具特性,小組決定將該設備初步分為四個模塊:測距模塊、警示模塊、信號收發模塊、外殼固定模塊,分別進行方案設計。本文僅圍繞測距模塊研發方案的提出及最佳方案的確立展開論述。

1.第一層方案設計。測距模塊是為吊裝警示工具提供精確預警的基本保障,如今數字化測量方式繁多,不同的測量方式其測試范圍、測試距離和測試分辨率差異很大。

在初步研究后提出四種不同類型的測距模塊工作方案,分別是:紅外線測距模塊、激光測距模塊、超聲波測距模塊、組合式測距模塊。

從范圍和角度測試結論中可以發現:紅外線測距模塊適應于1米以內的短距離測距,無法適應3米的大范圍測試。激光測距模塊無法提供1米以內的測距和廣角測試,只能完成單點的長距離精確測試,而超聲波測距方式雖然可以滿足廣角測試和3米大范圍的需求,但在1米以內的小范圍測距結果并不理想。

2.第二層方案設計。組合式測距方式,是小組提出的一種新的測距模塊,它是將市場上通用的多種測距模塊通過不同組合,“取長補短”以適應公司現場的特殊需求。根據選擇,共有“紅外線+激光”測距模塊、“紅外線+超聲波”測距模塊、“紅外線+超聲波+激光”測距模塊,通過同樣的范圍和角度測試后發現,“紅外線+超聲波”的組合模塊可以完成良好的優勢互補,因此小組選取“紅外線+超聲波”組合測距模塊,作為本次設計使用的方案。

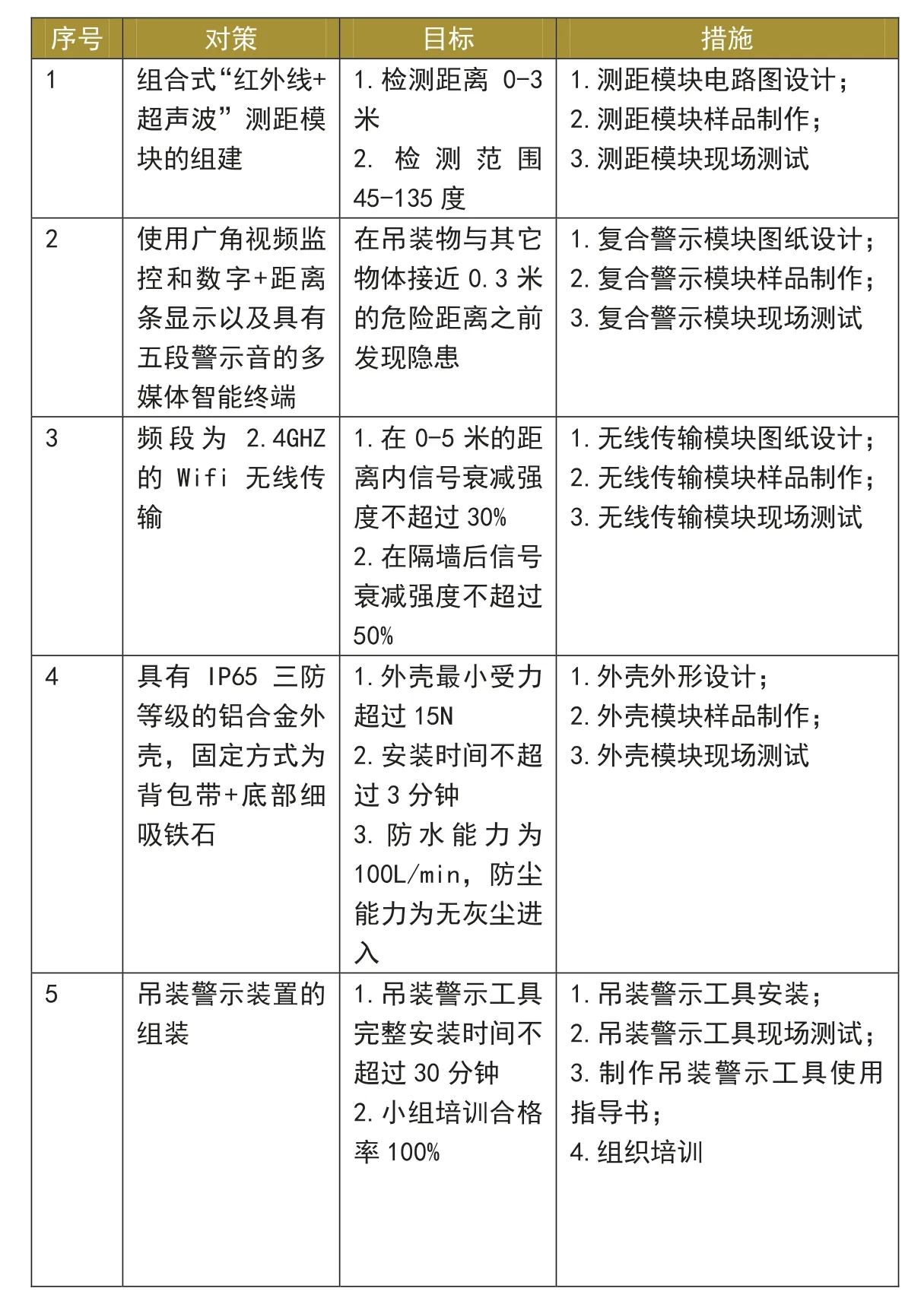

三、制定對策并實施

根據選定的最佳方案,小組作出對策實施表(見表1)。由專人負責,按對策實施表在規定時間節點內完成實施及測試。

表1 對策實施表

四、效果檢查

(一)目標完成情況

小組通過2014年6月實施期,7月到11月鞏固期,吊裝作業隱患率降為0,達到了活動目標。

(二)經濟效益

經濟效益可觀。由于采用了新工具,每次耐壓試驗使用的預警監控和控制設備方面人工數量得以減少,相應的用于搭載人工的工程車輛出車次數也得以減少;同時減少了吊車反復吊裝的時間之后,其租用時間也得以減少。按一個月平均需要進行20次實驗,根據單次節省費用,實際統計了三個月減少成本約79459.2元。

(三)無形效益

(1)公司形象提升。由于在現場的作業人員減少,使得作業現場的整潔度大大提升,協調性更好。

(2)班組成員使用新工具的能力提升。經過本次QC活動,班組成員不僅培養了創新意識,鍛煉了團隊精神,增加了互相協作、討論的能力,同時也為將來工作中可能發生的問題的解決提供了豐富的經驗。

(3)推廣應用。目前已經在公司電纜中心得以推廣,并爭取早日向全上海的電纜試驗班組進行推廣。

五、標準化

小組對工具信息進行資料規整、文件標準化及圖紙歸檔工作,進一步規范相關制度流程,使現場操作標準化、工具保管規范化。

(作者單位:國網上海市電力公司檢修公司)