節能環保整體電解槽全自動生產設備研究與設計

溫振剛,段維剛,張麗,張立興

(1.河北安泰可耐特冶金科技股份有限公司,河北 冀州 053200;2.河北聯冠電極股份有限公司,河北 冀州 053200)

節能環保整體電解槽全自動生產設備研究與設計

溫振剛1,段維剛2,張麗2,張立興2

(1.河北安泰可耐特冶金科技股份有限公司,河北 冀州 053200;2.河北聯冠電極股份有限公司,河北 冀州 053200)

本文通過優化整體電解槽的傳統制作工藝,對工藝優化過程中關鍵技術進行研究,采用模塊化、集成化設計原理,以PLC為控制器,WinCC為過程控制系統,對模具拆卸組裝、混凝土制備、產品恒溫固化進行過程監控,實現整體槽全自動生產線的設計。

整體槽;工藝優化;全自動;節能環保

電解槽是有色金屬濕法冶煉生產的核心設備,其技術的先進性直接影響產品質量和生產效率。傳統鋼筋混凝土內襯FRP電解槽耐腐蝕性能差、滲漏、污染嚴重、能耗高、尺寸精度差,已無法滿足目前電解設備的配套使用要求。樹脂混凝土整體澆鑄電解槽成為替代產品,其具有節能環保、耐腐蝕性能優良、安全可靠、高效電解等特點,得到客戶認可【1】。目前國內整體槽廠家生產工藝分散,生產效率低,勞動強度大,面對激烈的市場競爭,現有整體槽工藝技術滿足不了客戶需求。例如:對于一個40 wt/a的電解銅項目,需要1 400臺標準銅槽。按每個模具每天生產一臺計算,工期6個月,滿負荷生產需要8臺模具。工期緊,勞動強度高,質量難以保證以及產生高額的模具費,客戶難以接受。所以針對此問題,我公司通過對工藝流程進行優化;關鍵技術進行攻關;設備模塊化、集成化設計;研究設計一套整體槽全自動生產線,降低勞動成本、勞動強度,提高生產效率、產品質量,適應市場需求。

1 優化工藝流程

(1)傳統工藝流程。傳統工藝流程:模具組裝-原材料準備-樹脂配制-石英砂配制-混凝土攪拌-混凝土澆鑄-產品固化-脫模-維修-出廠。其中模具脫模、組裝,樹脂混凝土的制備(材料準備-攪拌),需要投入大量勞動力,每臺模具20人;產品常溫固化需要8 h,達到固化時間后才能脫模。所以如何縮短固化時間,提高混凝土制備、模具拆卸組裝的自動化是本項目的關鍵技術。

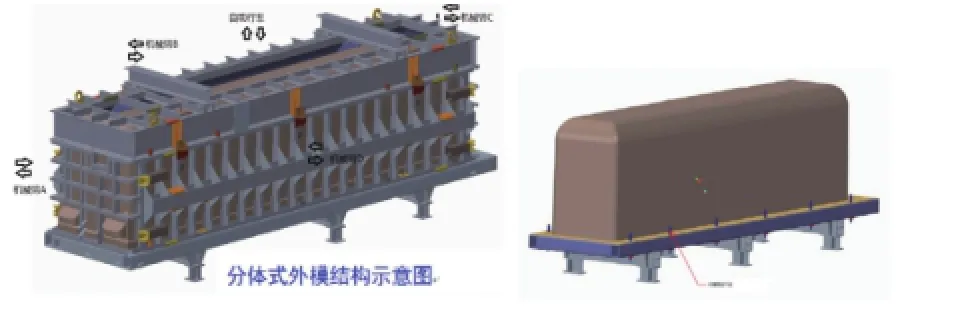

(2)關鍵技術攻關。①縮短固化時間。固化時間是指樹脂加入固化劑后開始交聯反應直至完全固化的時間,固化過程體現在樹脂混凝土溫度由室溫(23℃)升至38℃后,又降至室溫的過程。檢查樹脂混凝土是否固化完全最簡單的方法就是使用HBa巴氏硬度計測試電解槽底部樹脂混凝土硬度,HBa≥40,固化完全。縮短固化時間的方法:a.提高樹脂反應活性,凝膠后30 min出現溫度峰值;b.嚴格控制樹脂凝膠時間,電解槽澆鑄需要30 min,凝膠時間控制在(30+5)min;c.高溫固化,樹脂混凝土出現峰值溫度后,根據放熱曲線溫度,給產品均布加熱,讓產品保持45±1℃溫度2 h,然后降至室溫,固化完全。②混凝土制備自動化。樹脂混凝土的制備包括:原材料準備-樹脂配制-骨料配制-樹脂混凝土攪拌,成平面排布且分散,中間需要大量的物料輸送與搬運。解決的有限途徑就是垂直四層區域設計:四層為儲料,原材料儲存;三層為配料,樹脂、骨料配制;二層為攪拌,樹脂混凝土攪拌;一層為澆鑄區域。垂直設計節約占地面積及能耗【2】,將石英砂、樹脂等一次提升攪拌系統最高層,利用重力勢能,由上至下自流,無需動力源。③模具快速拆卸組裝。整體槽模具由2部分組成:內部和外模,內部采用整體設計,外模拼裝設計。產品脫模順序:產品和外模從內膜中脫出,然后外模從產品分離;模具組裝倒序,外模5部分組裝起來,然后通過定位導向與內模合模,內外模之間形成產品澆鑄空腔。由于每次模具的運動軌跡一樣,可以采用伺服電機或液壓控制系統對模具的運行軌跡進行控制。

(3)工藝流程優化設計。將模具脫模和組裝合并,改為模具拆卸組裝;將原材料準備、樹脂配制、石英砂配制、樹脂混凝土攪拌集成一體-樹脂混凝土攪拌系統;通過樹脂配方的調整和恒溫固化,縮短產品固化時間;提高模具接縫處理,使產品脫模后不需要維修。優化后工藝流程:模具拆卸組裝-樹脂混凝土制備澆鑄-恒溫固化-模具拆卸組裝,形成緊密的閉環流水線。

2 全自動流水線設計

(1)模塊化設計。根據新工藝流程劃分3個模塊:模具拆卸組裝模塊、樹脂混凝土制備澆鑄模塊、恒溫固化模塊。①模具拆卸組裝模塊。模具拆卸組裝動作分解:模具拆卸-內模固定-外模和產品提升、向前平移、下降-放置移動平板車-外模拆卸-產品移走-外模組裝-上升、向后平移、下降-完成合模。其中提升、向前后平移、下降動作是由自動行車完成;外模拆卸、組裝由A、B、C、D機械臂實現,考慮模具高溫固化環境,采用氣缸伸縮臂,過程控制采用PLC編程控制,動作執行見圖1。

圖1 模具拆卸組裝示意圖

②混凝土制備澆鑄模塊。混凝土攪拌澆鑄模塊是通過現有網絡及軟件技術,實現樹脂混凝土自動化生產和科學化管理調度,系統執行上料、儲料、物料稱量、計量、配料、攪拌及澆鑄的操作。PLC按照設定的配方指令控制倉門上的開關、計量斗、流量計、卸料閥門等數控元件。石英砂儲料倉上的料斗秤將重量傳遞給稱重傳感器,將重量轉化為電信號,經微處理器處理后,數字部位顯示稱重值,達到配比重量,蝶閥開啟,骨料進入骨料攪拌室。流量計、計量泵通過設定的流量后,電池閥關閉,物料進入樹脂攪拌罐,攪拌3 min后,進入樹脂混凝土攪拌罐,攪拌5 min后放料澆鑄,見圖2。

③恒溫固化模塊。恒溫固化模塊是保證產品完全固化的關鍵功能模塊,主要由精度0.1℃的溫度傳感器、24 kW空氣加熱器組成,以產品內模為加熱空腔,設定產品固化溫度45±1℃,產品溫度高于46℃,空氣加熱器停止工作;低于44℃,啟動工作。保證產品在45±1℃范圍內,固化2 h。完成恒溫后固化后,停止加熱,對模具內進行吹風,加快熱量流失,給產品降溫,為產品脫模做準備。

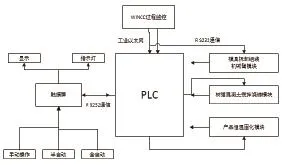

(2)集成化設計。集成化設計就是將以上3個功能模塊集成到一個控制器進行控制。PLC是當今生產領域的主要控制設備,在工業應用中占有重要位置【3】WinCC是工藝過程監視系統中的人機界面組件,通過服務器軟件使PLC與WinCC數據聯通,WinCC監控畫面實時監控整體槽工藝流程。如設備或產品出現問題,WinCC發出報警,并顯示故障發生的具體位置,方便維修。PLC與WinCC技術的選用,集生產自動化和過程自動化于一體,實現整體槽全自動化生產工藝的設計,如圖3。

(3)節能環保設計。整體槽全自動化生產線設計響應國家節能環保的號召,有以下節能環保設計:①混凝土制備系統垂直設計,充分利用重力勢能自流,減少物料輸送搬運。②恒溫固化系統,模具內加熱,間歇式工作,節約能源。③混凝土制備系統主體采用全封閉設計,阻止粉塵進入周邊的大氣環境;骨料、樹脂采用管道封閉輸送,主體結構向外排氣管道設有活性炭過濾吸附,防止污染物外泄。

圖2 樹脂混凝土攪拌澆鑄流程圖

圖3 整體槽工藝流程集成化設計

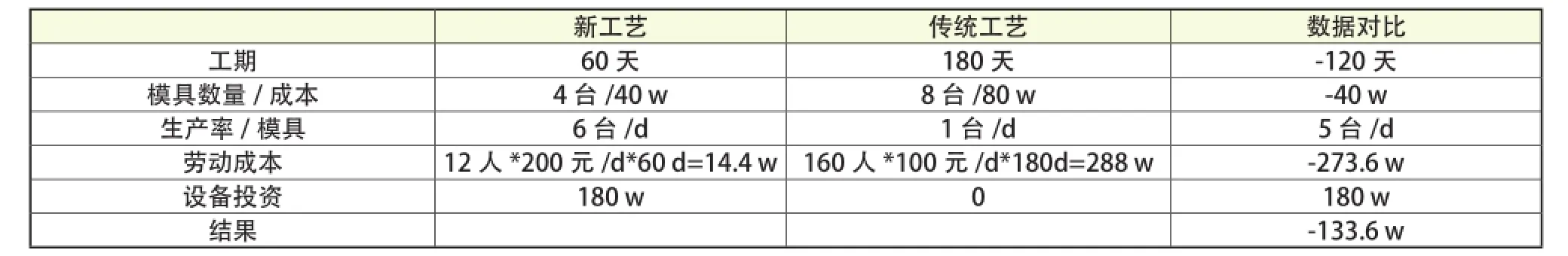

3 工藝對比分析

針對40 wt/a銅電解槽項目(1 400臺標準銅槽)。從工期、成本,生產效率、投資等對新工藝與傳統工藝對比分析,結果顯示新工藝提高生產率的同時,大幅度降低勞動成本,具體數據見表1。

4 結語

本文通過對乙烯基樹脂混凝土整體澆鑄電解槽的傳統工藝進行優化,關鍵技術進行攻關;設備模塊化、集成化設計,實現整體槽的全自動化生產,打破歐美技術壟斷,對我國有色冶煉設備的發展具有積極意義。

參考文件:

[1] 溫振剛. 濕法冶金超大型鋅用電解槽設計與應用[J].世界有色金屬,2015.(11):96-98.

[2] 張瑞軍.HZS120型混凝土攪拌站的改進設計[J]. 工程機械,2008.7(39):17-19.

[3] 周秀君.基于PLC的混凝土攪拌站控制系統設計[D].廣州:廣東工業大學,2008.

表1 工藝對比分析表

TH122

A

1671-0711(2016)08(下)-0072-02