干氣制氫裝置加氫催化劑失活原因分析

徐西娥,李 鋮,王軍峰,吳小園

(陜西延長石油(集團)有限責任公司煉化公司,陜西 延安 727406)

?

石油化工與催化

干氣制氫裝置加氫催化劑失活原因分析

徐西娥*,李鋮,王軍峰,吳小園

(陜西延長石油(集團)有限責任公司煉化公司,陜西 延安 727406)

對陜西延長石油(集團)有限責任公司永坪煉油廠20 000 m3·h-1干氣制氫裝置運行情況進行技術分析,結合失活加氫催化劑理化檢測結果,認為加氫催化劑失活的主要原因是積炭、失硫和工況波動大。提出預防催化劑失活的技術措施。

石油化學工程;干氣制氫;加氫催化劑;失活;原因分析

陜西延長石油(集團)有限責任公司永坪煉油廠20 000 m3·h-1制氫裝置設計原料為催化裂化干氣和柴油加氫干氣。由于催化干氣中烯烴含量較高,原料精制采用二段加氫工藝,即變溫+絕熱加氫脫硫工藝技術,加氫催化劑為西北化工研究院研發生產的JT-4型催化劑。

2014年4月11日,20 000 m3·h-1制氫裝置開工運行以來,JT-4催化劑使用正常,產品質量合格。2015年3月初,發現該變溫反應器溫升后移,二段加氫反應器床溫升至390 ℃,裝置采取降量等調節操作,效果不明顯。5月7日采取提高原料氣硫含量、變溫反應入口溫度和導熱油循環量,裝置運行有所好轉,但運行至5月27日,二段加氫反應床溫又升至約400 ℃,初步分析認為,加氫催化劑活性下降,隨后采取對催化劑補充硫化恢復其活性的措施,并于6月19-21日對催化劑進行再硫化,28日裝置進料后運行10 h,加氫反應床溫從340 ℃升至430 ℃,裝置被迫于22:30切料。經多次技術分析判斷認為,加氫催化劑失活導致反應活性后移,為了保護二段加氫催化劑,7月3日更換了一段加氫催化劑,7日制氫裝置開工正常。

本文分析加氫催化劑失活的主要原因,并提出預防措施。

1 加氫催化劑失活原因

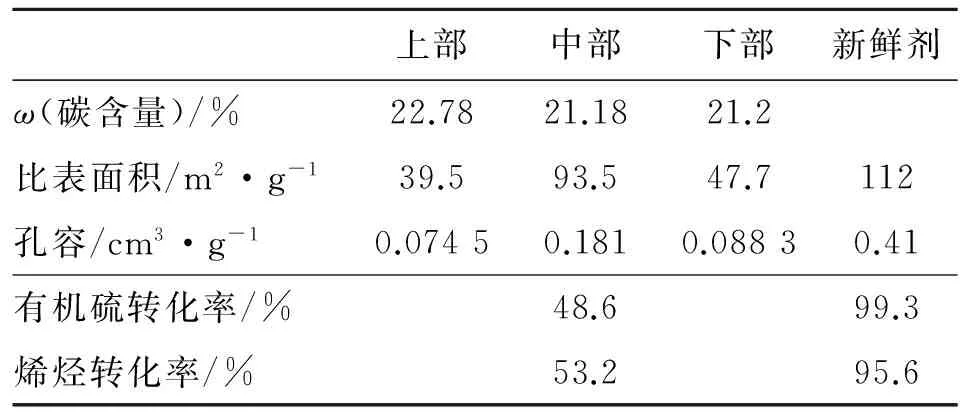

卸出的加氫催化劑外觀呈部分破碎且積炭嚴重,對反應器不同部位卸出的加氫催化劑取樣分析,結果見表1。

表 1 反應器不同部位卸出的加氫催化劑分析數據

從表1可以看出,反應器3個部位催化劑積炭質量分數大于21%,且催化劑比表面積和孔容以及有機硫轉化率和烯烴轉化率均低于新鮮催化劑,判定卸出的加氫催化劑已無法再生使用。

據介紹,該催化劑在國內多家石化企業應用后效果均良好,催化劑使用壽命超過2年,催化劑末期積炭質量分數一般約6%,而陜西延長石油(集團)有限責任公司永坪煉油廠使用該催化劑一年積炭質量分數大于21%,積率速率是其他廠家的7倍。結合裝置實際運行情況對催化劑失活原因進行分析。

1.1催化劑長期積炭

加氫催化劑積炭主要是原料中烯烴在床層高溫和配氫量不足情況下縮合反應形成,床層溫度越高,析碳速率越快。2014年4月-2015年2月底,變溫反應器床層壓降從開工初期的3 kPa升至約6 kPa;3月3日-4月7日,床層壓降從7.1 kPa升至12.4 kPa;5月份因開變溫反應器副線壓差降至約8 kPa,5月底停工前維持在(8~13) kPa,從裝置開工以來反應器床層壓降上升趨勢看,加氫催化劑積炭的產生是長期緩慢積累所致。加氫催化劑積炭原因分析如下:

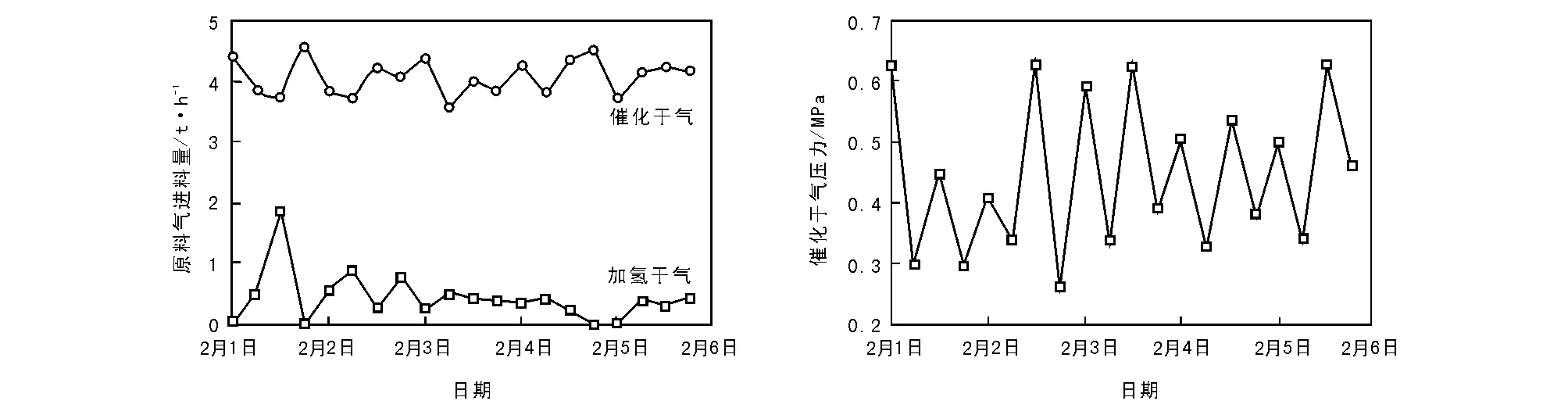

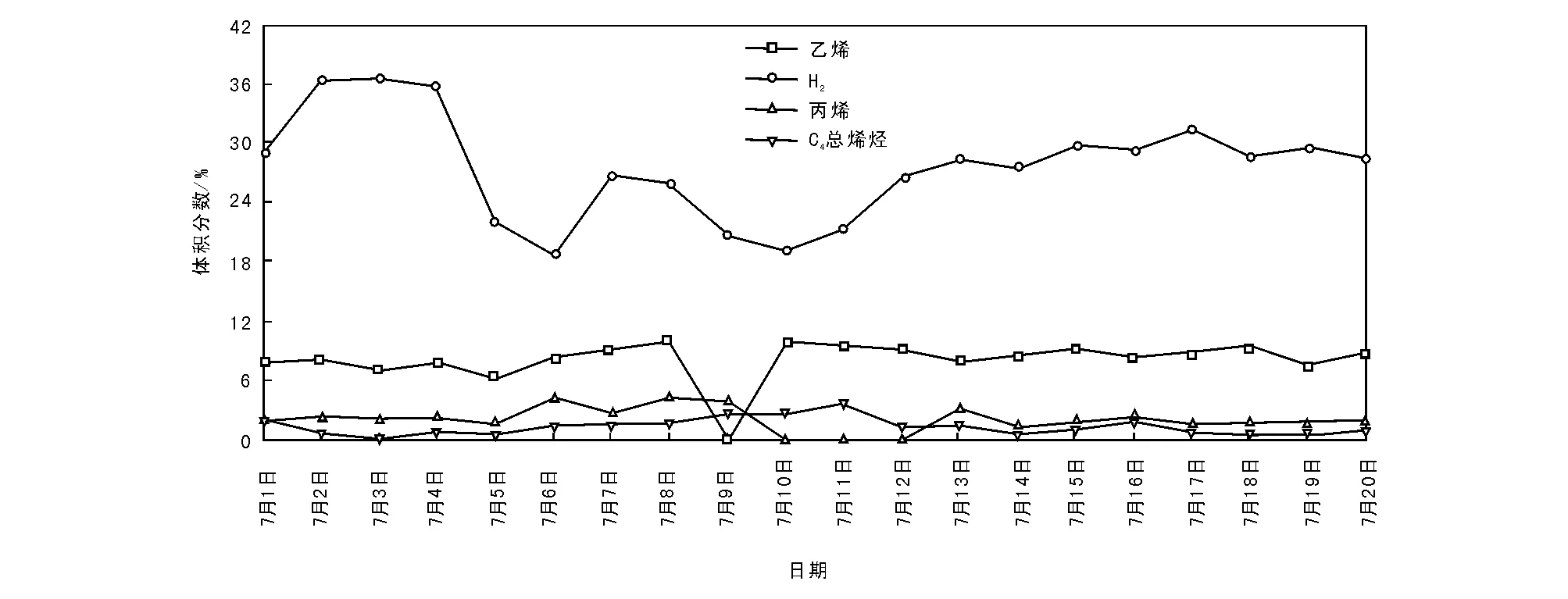

(1) 原料氣進料量、壓力和組成波動大,配氫量不足。為了平衡全公司原油一、二次加工,陜西延長石油(集團)有限責任公司永坪煉油廠常壓、催化裝置提降量頻繁,導致制氫裝置進料量隨時根據催化裝置和柴油加氫所產干氣量變化而波動,裝置操作極不平穩。催化干氣量波動幅度約50%,壓力波動(0.25~0.65) MPa,烯烴體積分數變化較大(大部分在8%~20%,最大34%,最小0.55%),C5+體積分數0.18%~10.38%,柴油加氫干氣頻繁改進改出。特別在500 kt·a-1催化裝置3個多月停工期間,制氫裝置一直低負荷運行,原料中烯烴及C5+大分子烴類含量瞬時增大,造成短時間內補氫量不足,催化劑多次長期積炭,最終導致催化劑失活。

原料氣進料量、催化干氣壓力和組成變化曲線見圖1~2。

圖 1 2015年2月原料氣進料量和催化干氣壓力變化曲線Figure 1 Change curves of raw material gas feed rates and catalytic dry gas pressure in February,2015

圖 2 2014年7月催化干氣組成變化曲線Figure 2 Change curves of catalytic dry gas composition in July,2014

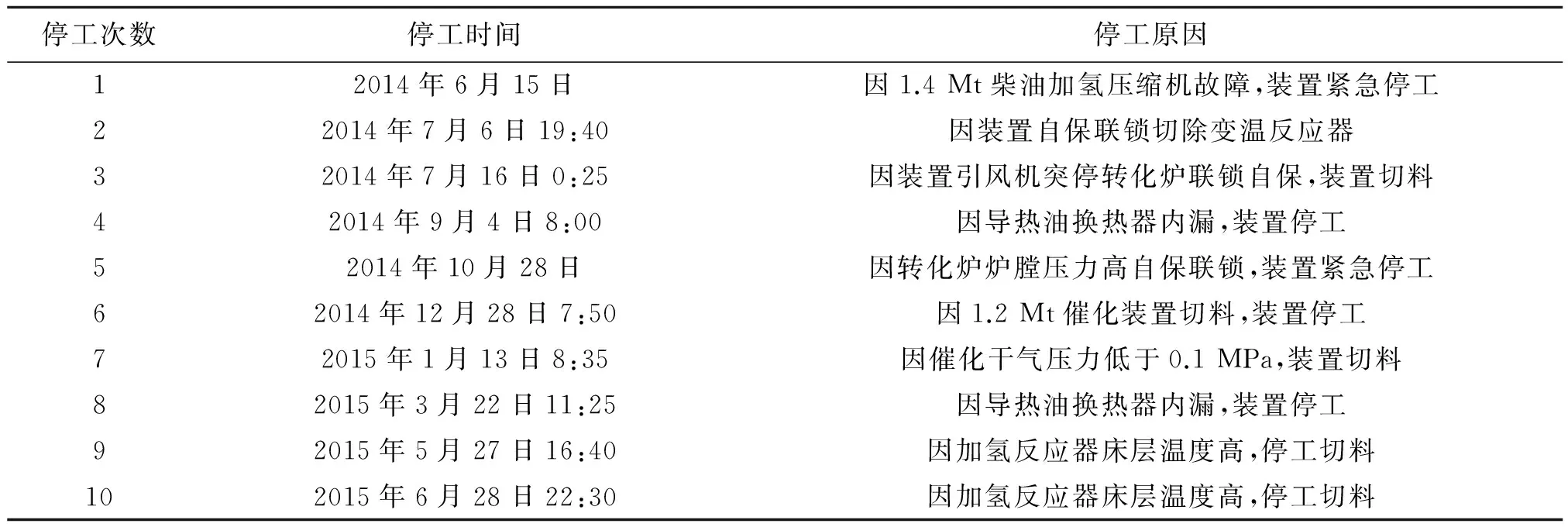

(2) 裝置非計劃停工次數較多。截至2015年6月底,由于受設備泄漏、儀表聯鎖自保和外圍工況等影響,先后10次停工切料(見表2),頻繁非計劃開停工使反應器升降溫無法按正常步驟進行,反應器床層短時超溫加劇了催化劑積炭速率,對催化劑活性及使用壽命造成一定影響。

表 2 制氫裝置非計劃停工次數統計表

(3) 反應器床層超溫。催化劑床層溫度低于300 ℃[正常為(260~280) ℃]一般不會發生積炭,若反應器床層溫度超溫,催化劑極易積炭。

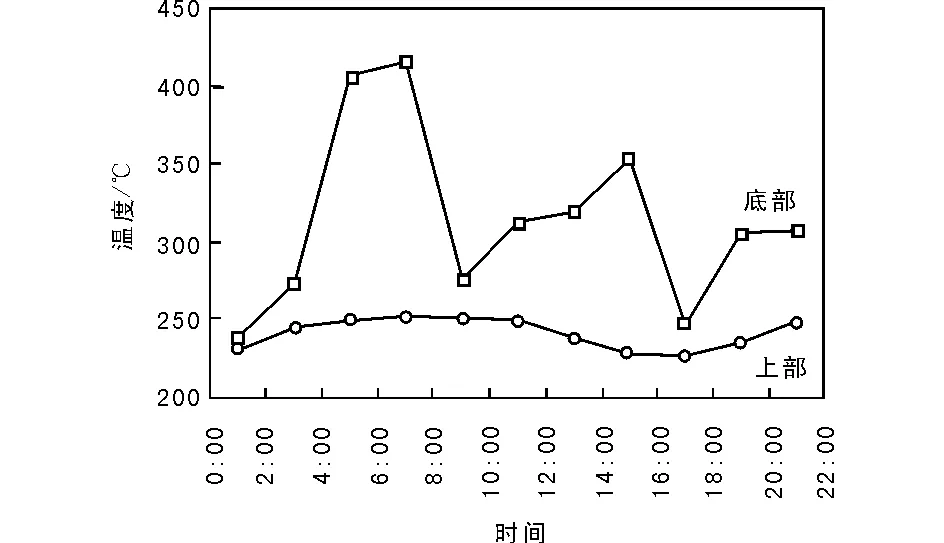

圖3為2015年3月21日反應器床層溫度曲線。由圖3可以看出,反應器底部床層溫度由238 ℃升至416 ℃,超溫嚴重,超溫時間近6 h,導致加氫催化劑明顯積炭。

3月22日裝置切料停工過程中反應器床層溫度最高達393.8 ℃;5月27日反應器床層溫度最高達467 ℃,裝置因床層溫升太高無法正常運行,只能切料停工。

圖 3 2015年3月21日反應器床層溫度曲線Figure 3 Temperature curves of upper and bottom bed of the reactor on March 21st,2015

1.2原料氣長期低硫運行

加氫催化劑硫化態才有活性,催化劑失硫導致活性和抗積炭能力降低。制氫裝置自開工運行以來,催化干氣硫含量實際控制小于10×10-6,柴油加氫干氣硫含量平均為2×10-6~3×10-6;2015年1-5月催化和加氫干氣平均硫含量分別為4.95×10-6和2.46×10-6,制氫裝置原料干氣平均硫含量4.12×10-6~4.33×10-6,由于原料干氣硫含量長期偏低,導致硫化態催化劑失硫,催化劑活性和抗積炭能力降低,原料干氣硫含量需控制(20±10)×10-6,為了提高催化劑活性,只能升高反應器入口溫度,根據裝置操作記錄數據,反應器入口溫度比催化劑末期控制溫度280 ℃高10 ℃以上,是導致催化劑失活和積炭的主要原因。

1.3制氫原料氣氧含量波動

催化裝置由于工藝限制,催化干氣不可避免含氧,通常催化干氣氧體積分數0.5%,陜西延長石油(集團)有限責任公司永坪煉油廠催化干氣氧體積分數偶爾高達0.5%~1.0%,是導致加氫催化劑失活的另一原因。由于催化干氣中的氧使催化劑由硫化態轉變為氧化態,導致催化劑失活;同時引起反應器床層局部高溫,導致催化劑燒結,造成永久失活。

1.4催化干氣存在與工藝爐燃料搶量現象

目前國內投產的制氫裝置所用原料有天然氣、丙烷、焦化干氣、催化干氣和石腦油等。陜西延長石油(集團)有限責任公司永坪煉油廠由于干氣產量較小,制氫原料和工藝加熱爐燃料對干氣需求量較大,加之常壓、催化裂化裝置開停工及提降量頻繁,干氣產量波動較大,存在工藝加熱爐燃料和制氫原料長期搶量問題,影響制氫原料平穩供應,導致制氫裝置原料干氣加工量、壓力和烯烴含量大幅波動。

1.5對催化劑運行工況沒有正確研判和糾錯

生產技術人員及操作人員對催化干氣制氫工藝技術認識和掌握不夠,特別是對催化干氣制氫工藝原理及加氫催化劑反應機理認識不足、理解不透。在裝置運行過程中不能及時正確研判催化劑運行工況,沒有及時采取相應處理措施。特別是對制氫原料氣中硫、氧及大分子烴含量沒有嚴格控制。當出現催化劑活性下降時,沒能制定相應的調整措施,導致裝置在低硫、高氧及大分子烴含量高等非正常工況下運行較長時間,造成催化劑失活,延誤了最佳補救措施的實施。

2 預防措施

(1) 協調平衡全廠燃料與制氫原料,避免制氫裝置原料氣加工量、配氫量和壓力等操作參數的大幅頻繁波動;嚴禁超溫、超壓和超負荷運行操作,確保設備安全運行,減少非計劃停工,為裝置平穩運行創造有利條件。

(2) 控制制氫裝置原料氣中硫含量為[(20±10)×10-6];保證原料氣氫體積分數>30%,適時調整裝置工藝操作,嚴禁反應器各床層溫度超溫。同時加強原料氣分析化驗工作,提高分析化驗數據的準確性。

(3) 重新研究和評審制氫裝置操作規程、開停工方案、應急預案及催化劑硫化方案等,正確指導工藝操作;同時加大培訓力度,提高技術人員理論和操作技能水平,確保裝置安全平穩高效運行。

(4) 目前國內石化企業僅將催化干氣作為制氫裝置補充原料,單純使用催化干氣作為制氫原料裝置較少。根據燃料氣和制氫原料長期搶量現狀,盡快制定并實施引入天然氣作為制氫原料技術方案和技改項目。

[1]李大東.加氫處理工藝與工程[M].北京:中國石化出版社,2004.

Analysis of deactivation reason for hydrogenation catalyst in dry gas hydrogen production plant

XuXi’e*,LiCheng,WangJunfeng,WuXiaoyuan

(Refining & Petrochemical Company of Shaanxi Yanchang Petroleum(Group) Co.,Ltd.,Yan’an 727406,Shaanxi,China)

Through the technology analysis of operation situation of 20 000 m3·h-1dry gas hydrogen production equipment in Yongping Refinery of Refining & Petrochemical Company of Shaanxi Yanchang Petroleum(Group) Co.,Ltd.,and combined with the physicochemical analysis results of deactivation hydrogenation catalyst,it was considered that the main reasons for the deactivation of hydrogenation catalyst were carbon deposition,sulfur loss and large fluctuation scope of operating condition.The pretective measures to prevent the catalyst from deactivation were put forward.

petrochemical engineering;dry gas hydrogen production;hydrogenation catalyst;deactivation; reason analysis

TQ426.95;O643.36+2Document code: AArticle ID: 1008-1143(2016)09-0056-04

2016-05-03;

2016-07-19

徐西娥,1969年生,女,陜西省蒲城縣人,高級工程師,從事煉化生產技術管理工作,現任延長石油集團煉化公司高級主任工程師。

徐西娥。

10.3969/j.issn.1008-1143.2016.09.012

TQ426.95;O643.36+2

A

1008-1143(2016)09-0056-04

doi:10.3969/j.issn.1008-1143.2016.09.012