基于磁光成像的微間隙焊縫信息提取

陳廷艷,高向東,蕭振林,陳曉輝

(1.廣東工業(yè)大學(xué)機(jī)電工程學(xué)院,廣東廣州510006;2.廣州番禺高勛染整設(shè)備制造有限公司,廣東廣州511400)

基于磁光成像的微間隙焊縫信息提取

陳廷艷1,高向東1,蕭振林2,陳曉輝2

(1.廣東工業(yè)大學(xué)機(jī)電工程學(xué)院,廣東廣州510006;2.廣州番禺高勛染整設(shè)備制造有限公司,廣東廣州511400)

焊縫跟蹤的精確性是保證良好焊接質(zhì)量的關(guān)鍵因素,為精確檢測(cè)焊縫位置,研究一種基于磁光成像(MOI)技術(shù)的焊縫識(shí)別新方法。在激光平板對(duì)接焊實(shí)驗(yàn)中,通過對(duì)焊件施加感應(yīng)磁場(chǎng),由磁光傳感器將焊縫處感應(yīng)磁場(chǎng)分布的變化轉(zhuǎn)換成相應(yīng)的光強(qiáng)變化,實(shí)現(xiàn)對(duì)焊縫的實(shí)時(shí)成像。對(duì)獲取的焊縫磁光圖像進(jìn)行灰度變換、中值濾波和二值化處理,與傳統(tǒng)邊緣檢測(cè)方法不同,引進(jìn)一種抗噪性更好的形態(tài)邊緣檢測(cè)算子進(jìn)行邊緣檢測(cè),繼而提取出焊縫中心坐標(biāo)。結(jié)果表明,該方法可獲得較高的測(cè)量精度,能有效檢測(cè)出焊縫中心位置。

磁光成像;微間隙焊縫;提取

0 前言

激光焊接因其具有光束質(zhì)量穩(wěn)定、焊接速度高、焊縫熱影響區(qū)小和深寬比大等優(yōu)點(diǎn)在多個(gè)領(lǐng)域得到廣泛應(yīng)用。焊縫跟蹤是焊接過程中的一項(xiàng)關(guān)鍵技術(shù),通常激光束與焊縫之間的偏差大于0.2 mm即可導(dǎo)致焊接工件報(bào)廢,為保證焊接質(zhì)量,必須精確控制激光束始終對(duì)中并跟蹤焊縫[1-2]。焊縫跟蹤時(shí)最為常用的傳感器是視覺傳感器。傳統(tǒng)的結(jié)構(gòu)光視覺法廣泛應(yīng)用于間隙大于0.2 mm的焊縫跟蹤,但該方法存在導(dǎo)前誤差,且難以檢測(cè)間隙小于0.1 mm的微間隙焊縫[3]。

目前,磁光成像技術(shù)主要應(yīng)用于航空構(gòu)件的缺陷檢測(cè),這一新型無損檢測(cè)方法能快速獲得航空構(gòu)件表面及亞表面細(xì)小裂紋的實(shí)時(shí)圖像。磁光成像技術(shù)的理論基礎(chǔ)是法拉第磁致旋光效應(yīng)和電渦流效應(yīng)[4-7]。在此研究一種基于磁光成像技術(shù)的焊縫識(shí)別新方法[8-9],利用磁光傳感器采集焊縫的磁光圖像,對(duì)磁光圖像中焊縫的特征進(jìn)行研究從而提取出焊縫中心位置。在已有研究基礎(chǔ)上,進(jìn)一步探究了焊縫磁光圖像處理過程,在檢測(cè)焊縫邊緣時(shí)引進(jìn)一種抗噪膨脹腐蝕型邊緣檢測(cè)算子,該算子比傳統(tǒng)的Sobel算子更為精確,更有利于后續(xù)的焊縫中心線提取,提高了焊縫跟蹤精度。

1 試驗(yàn)系統(tǒng)及基本原理

1.1試驗(yàn)系統(tǒng)配置

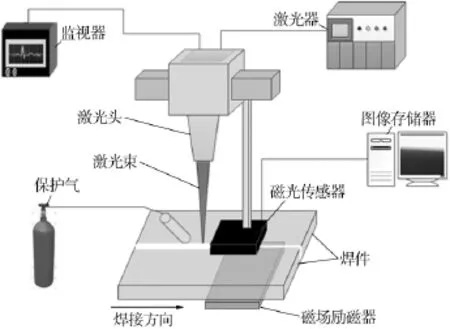

試驗(yàn)系統(tǒng)包括包括松下6關(guān)節(jié)機(jī)器人、激光YAG焊接機(jī)、三軸運(yùn)動(dòng)工作臺(tái)(含夾具)等,激光焊接試驗(yàn)裝置結(jié)構(gòu)如圖1所示。焊接試驗(yàn)中采用的焊件為兩塊低碳鋼,尺寸大小為150 mm×49 mm×1.5 mm。磁場(chǎng)激勵(lì)器固定于焊件下方并感應(yīng)焊件,磁光傳感器置于焊件上方與焊件做相對(duì)運(yùn)動(dòng),磁光傳感器的圖像采樣速度為25幅/s,傳感器位于激光熔池前方約55 mm處,以減少激光輻射對(duì)焊縫磁光圖像的影響。

圖1 激光焊接試驗(yàn)系統(tǒng)結(jié)構(gòu)

在激光焊接試驗(yàn)中,焊接機(jī)的激光輸出功率為300 W,激光峰值功率為6 kW,試驗(yàn)條件如表1所示。

表1 激光焊接試驗(yàn)條件

1.2磁光傳感器工作原理

法拉第磁致旋光效應(yīng)為當(dāng)線偏振光在介質(zhì)中傳播時(shí),若在平行于光的傳播方向上加一強(qiáng)磁場(chǎng),則光振動(dòng)方向?qū)l(fā)生偏轉(zhuǎn),偏轉(zhuǎn)角度φ與磁感應(yīng)強(qiáng)度B和光穿越介質(zhì)的長(zhǎng)度L的乘積成正比,即φ= VBL,比例系數(shù)V稱為費(fèi)爾德常數(shù),與介質(zhì)性質(zhì)及光波頻率有關(guān)。偏轉(zhuǎn)方向取決于介質(zhì)性質(zhì)和磁場(chǎng)方向。

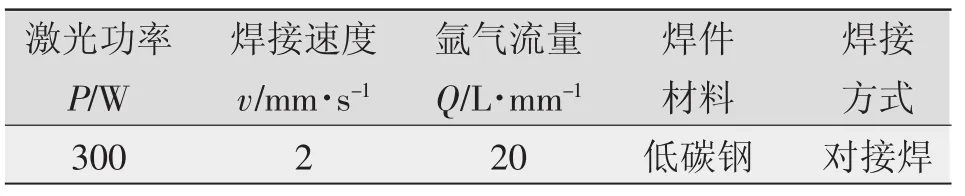

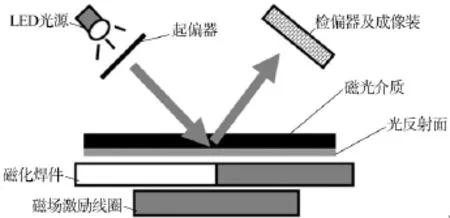

磁光傳感器的原理主要是利用光的偏振狀態(tài)來實(shí)現(xiàn)傳感器的功能,如圖2所示。由發(fā)光二極管(LED)發(fā)出的光經(jīng)過起偏器后變?yōu)榫€偏振光,通過磁光介質(zhì)后被光反射面反射。光反射面下方焊縫處的垂直磁場(chǎng)分量發(fā)生變化,由法拉第磁光效應(yīng)可知該偏振光會(huì)發(fā)生一定角度的偏轉(zhuǎn),包含焊縫信息的線偏振光經(jīng)檢偏器檢偏后被成像裝置接收,形成焊縫磁光圖像,如圖3所示。

圖2 磁光傳感器原理

圖3 焊縫磁光圖像

2 焊縫信息的圖像處理

在激光焊接試驗(yàn)中,獲取的焊縫磁光圖像存在由激光輻射、飛濺和焊接煙塵等產(chǎn)生的噪聲信號(hào),并且實(shí)際焊件的表面并不潔凈,通常存在鐵銹、劃痕、油漬斑點(diǎn)等干擾,難以直接從拍攝的磁光圖像中提取焊縫信息。為了準(zhǔn)確提取焊縫中心位置,需要對(duì)采集的焊縫磁光圖像進(jìn)行相應(yīng)的圖像處理。

2.1灰度特性分析

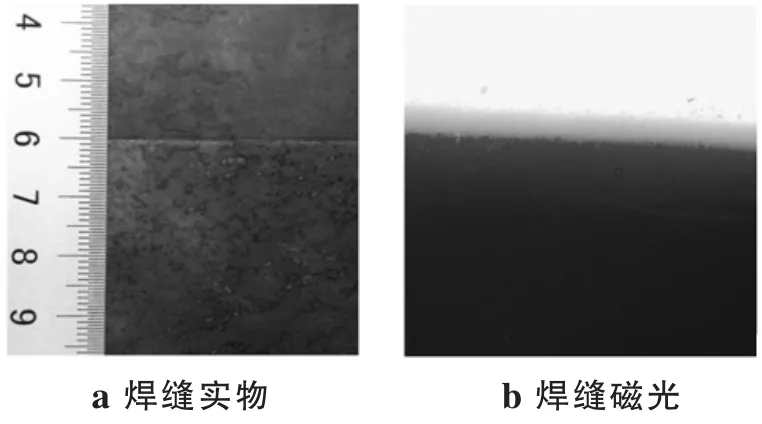

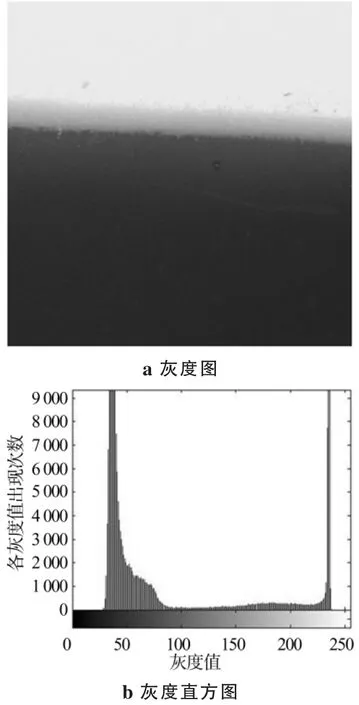

圖4a為焊縫磁光圖像的灰度圖,圖4b為相應(yīng)的灰度直方圖。灰度直方圖呈明顯的雙峰狀,可知在[0,90]和[220,255]這兩個(gè)灰度值區(qū)間內(nèi),所包含的像素點(diǎn)最多。其中,[0,90]區(qū)間的圖像代表磁化焊件的S極區(qū)域,也就是灰度圖中的黑色部分,[220,255]區(qū)間的圖像代表磁化焊件的N極區(qū)域,也就是灰度圖中較亮部分。由于感應(yīng)磁場(chǎng)在焊縫中心處的磁場(chǎng)強(qiáng)度為零,且在焊縫兩側(cè)從零逐漸遞增,因此在焊縫磁光圖像上顯示出一個(gè)明顯的過渡區(qū)域,所對(duì)應(yīng)的灰度值區(qū)間就是[90,220]。焊縫過渡區(qū)只是反映了焊縫處的磁場(chǎng)分布狀況,并不能把其作為實(shí)際的焊縫寬度。因?yàn)楹讣砻娴母袘?yīng)磁場(chǎng)在焊縫兩側(cè)呈對(duì)稱分布,可以認(rèn)為焊縫過渡區(qū)的中心即是焊縫中心[9]。

圖4 焊縫磁光圖像灰度圖和灰度直方圖

2.2焊縫中心提取

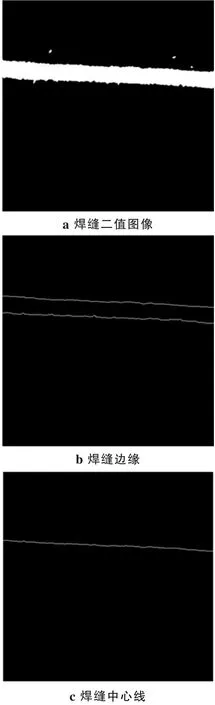

在對(duì)焊縫圖像的灰度特性進(jìn)行分析過后,開始對(duì)焊縫圖像進(jìn)行圖像處理操作。為減少噪聲信號(hào)的干擾,突出邊緣特征,對(duì)焊縫磁光圖像進(jìn)行灰度變換和中值濾波處理,并通過觀察灰度直方圖確定閾值,最終得到焊縫的二值圖像,如圖5a所示。由圖5a可知,焊縫周圍存在一些孤立點(diǎn)。

圖5 焊縫磁光圖像處理

為了準(zhǔn)確提取焊縫的邊緣,采用了數(shù)學(xué)形態(tài)學(xué)的方法[10-12]。與傳統(tǒng)邊緣檢測(cè)算子相比,形態(tài)邊緣檢測(cè)算子有較好的抗造性。典型的形態(tài)邊緣檢測(cè)算子有以下3種(設(shè)A為原始圖像,B為結(jié)構(gòu)元素,S為圖像邊緣):

膨脹型邊緣提取

腐蝕型邊緣提取

膨脹腐蝕型邊緣提取

由于這3種形態(tài)學(xué)邊緣檢測(cè)算子是一種非線性差分算法,實(shí)質(zhì)上是傳統(tǒng)線性差分算法在一定意義上的推廣,所以邊緣提取后仍存在噪聲。為了抑制噪聲干擾,提高檢測(cè)精度,采用了抗噪膨脹腐蝕型邊緣檢測(cè)算子:

抗噪膨脹腐蝕型邊緣提取

圖5b為抗噪型形態(tài)邊緣檢測(cè)算子提取的焊縫邊緣。已知焊縫過渡區(qū)域的中心對(duì)應(yīng)焊縫中心,用掃描邊界點(diǎn)取中值的方法就可簡(jiǎn)單快速的提取出焊縫中心線,如圖5c所示。

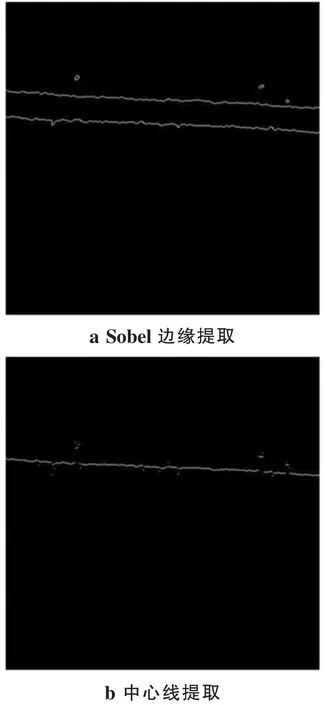

采用傳統(tǒng)邊緣檢測(cè)算子中的Sobel算子來提取焊縫邊緣,如圖6a所示,圖6b為焊縫中心線。可以看出,Sobel算子不能排除噪聲干擾,檢測(cè)結(jié)果中出現(xiàn)了偽邊緣,所提取的焊縫中心線并不連續(xù)。在本系統(tǒng)中,采用形態(tài)學(xué)邊緣檢測(cè)算子能獲得較高檢測(cè)精度。

圖6 Sobel算子邊緣提取

3 試驗(yàn)結(jié)果及誤差分析

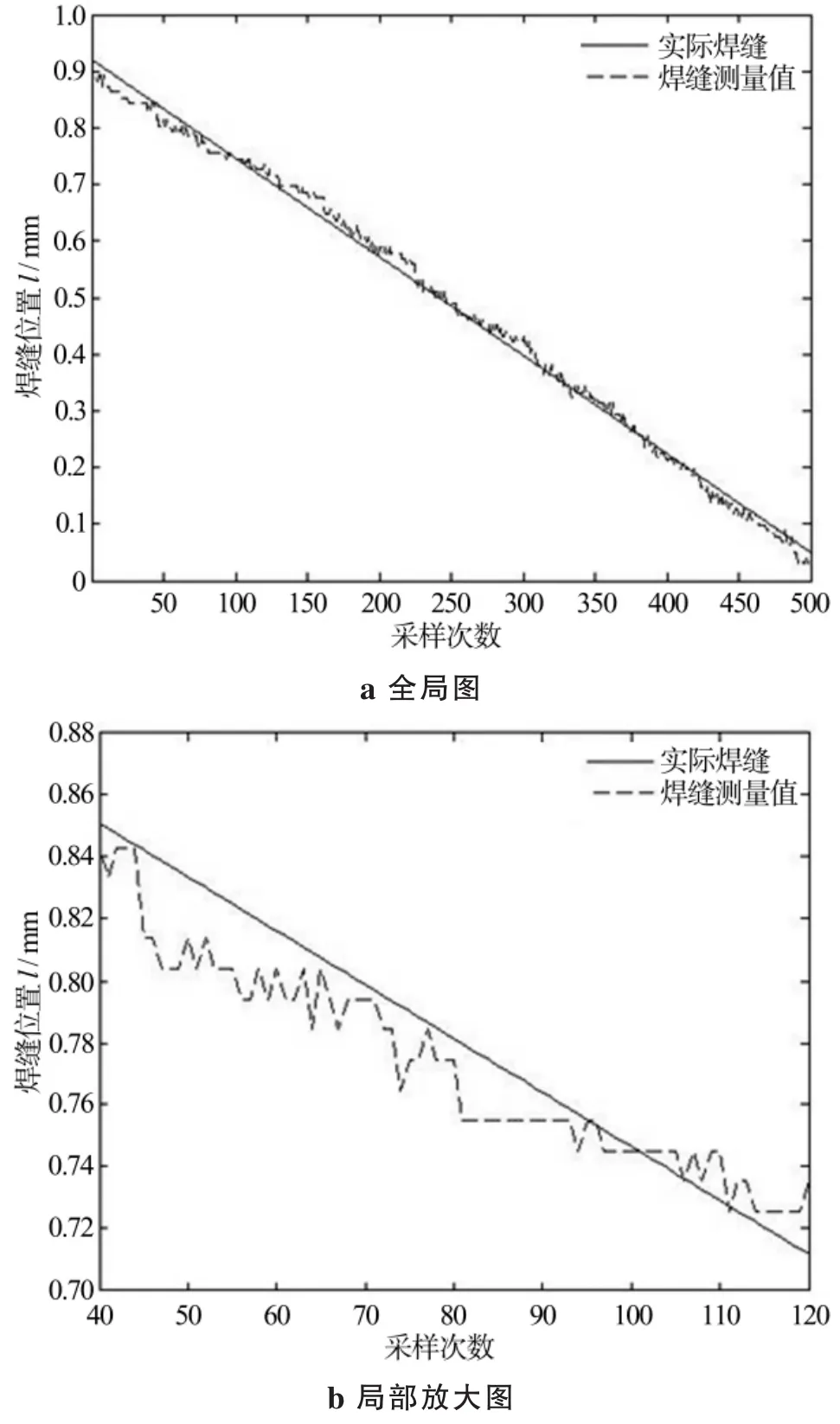

為了驗(yàn)證用磁光傳感器檢測(cè)焊縫的有效性,選取所采集的500幅焊縫磁光圖像,提取每一幅焊縫圖像中激光束所正對(duì)列的焊縫中心坐標(biāo)(簡(jiǎn)稱采樣點(diǎn)坐標(biāo))進(jìn)行試驗(yàn)分析。參考工業(yè)現(xiàn)場(chǎng)實(shí)際焊接過程中焊縫的偏差情況,焊接路徑采用“斜線”對(duì)接焊焊接試驗(yàn)方式,激光束從逐漸對(duì)中焊縫到偏離焊縫。焊接過程中焊件相對(duì)于激光束在x-y平面上運(yùn)動(dòng),選定坐標(biāo)原點(diǎn),理想焊縫的軌跡圖為一傾斜直線,如圖6中所示。在磁光圖像上建立x-y坐標(biāo)系,已知磁光圖像的像素當(dāng)量為b=102 pixel/mm,據(jù)攝像頭與磁光傳感器的坐標(biāo)對(duì)應(yīng)關(guān)系可得本試驗(yàn)中y軸對(duì)應(yīng)到磁光圖像中的坐標(biāo)位置為圖像第90行,設(shè)某一時(shí)刻采樣點(diǎn)坐標(biāo)為(xi,y),則它在x-y平面中對(duì)應(yīng)的焊縫位置為xi=(xi-a)/b,其中,a=90,i= 1,2,…,500。提取實(shí)際焊縫與焊縫測(cè)量值的結(jié)果如圖7所示。

圖7 焊縫中心提取試驗(yàn)結(jié)果

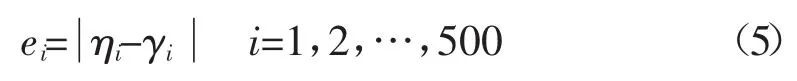

試驗(yàn)的測(cè)量誤差定義為

式中ηi為第i次焊縫中心測(cè)量值;γi為對(duì)應(yīng)的實(shí)際值。

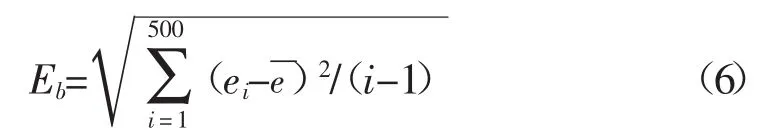

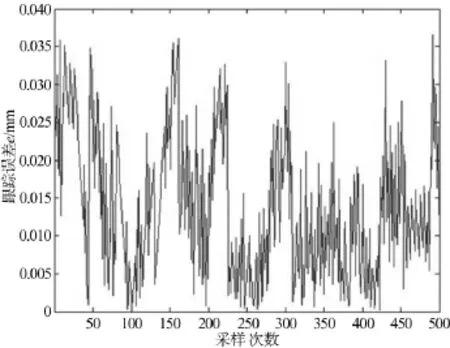

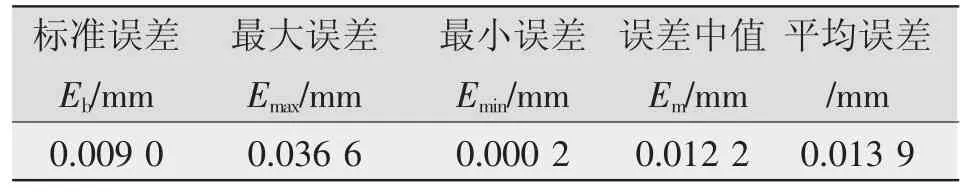

圖8為焊縫測(cè)量誤差的計(jì)算結(jié)果。表2為圖7曲線偏差值所對(duì)應(yīng)的各種統(tǒng)計(jì)參數(shù),其中標(biāo)準(zhǔn)誤差定義為

圖8 焊縫位置測(cè)量誤差

表2 焊縫測(cè)量誤差統(tǒng)計(jì)

從試驗(yàn)結(jié)果可得,焊縫測(cè)量誤差絕對(duì)值的均值為0.0139 mm,150~200幅圖像以及跟蹤起始段的焊縫測(cè)量誤差較大,誤差最大值為0.036 6 mm。焊縫測(cè)量誤差的最小值接近于零,標(biāo)準(zhǔn)誤差為0.009 0 mm。說明利用磁光成像的方法能有效的實(shí)現(xiàn)焊縫跟蹤,能夠得到較高精度的焊縫測(cè)量結(jié)果。

4 結(jié)論

(1)將磁光傳感技術(shù)應(yīng)用于焊縫檢測(cè),通過分析焊縫磁光圖像的灰度特性,可知灰度圖像中的過渡區(qū)即為焊縫過渡區(qū)域。由于感應(yīng)磁場(chǎng)在焊縫兩側(cè)分布的對(duì)稱性,焊縫過渡區(qū)域的中心對(duì)應(yīng)焊縫中心。

(2)利用磁光成像試驗(yàn)系統(tǒng)攝取焊縫圖像,應(yīng)用中值濾波和二值化對(duì)圖像進(jìn)行預(yù)處理。與Sobel算子的邊緣提取結(jié)果相比,所采用的形態(tài)學(xué)方法能獲得更精確的焊縫邊緣,更有利于后續(xù)的焊縫中心位置提取。從試驗(yàn)結(jié)果可以看出,磁光成像方法能高效、準(zhǔn)確地實(shí)現(xiàn)微間隙焊縫信息的提取。

[1]高向東,游德勇,Seiji K.大功率光纖激光焊焊縫跟蹤偏差測(cè)量新方法[J].焊接學(xué)報(bào),2011(5):20-24.

[2]崔麗,張彥超,賀定勇等.高功率光纖激光焊接的研究進(jìn)展[J].激光技術(shù),2012(2):52-55.

[3]Gao X D,You D Y,Katayama S.Infrared image recognition for seam tracking monitoring during fiber laser welding[J].Mechatronics,2011,22(4):370-380.

[4]翟佳,周肇飛,程玉華.VFW圖像獲取技術(shù)在磁光/渦流成像系統(tǒng)中的應(yīng)用[J].機(jī)械,2006(10):63-66.

[5]Zeng Z,Liu X,Deng Y,et al.A Parametric Study of Magneto-Optic Imaging Using Finite-Element Analysis Applied to Aircraft Rivet Site Inspection[J].Magnetics,IEEE Transactions on,2006,42(11):3737-3744.

[6]Deng Y,Liu X,F(xiàn)an Y,et al.Characterization of Magneto-Optic Imaging Data for Aircraft Inspection[J].Magnetics,IEEE Transactions on,2006,42(10):3228-3230.

[7]Joubert P-,Pinassaud J.Linear magneto-optic imager for non-destructive evaluation[J].Sensors and Actuators A:Physical,2006(129):126-130.

[8]高向東,甄任賀.微間隙焊縫磁光成像檢測(cè)方法[J].焊接學(xué)報(bào),2014(4):46-51.

[9]Gao X,Chen Y.Detection of micro gap weld using magneto-optical imaging during laser welding[J].The International Journal of Advanced Manufacturing Technology,2014(6):123-127.

[10]Gonzalez R C,Woods R E,Eddins S L.Digital image processing using MATLAB[M].Beijing:Publishing House of Electronics Industry,2005.

[11]喻寧娜,莫?jiǎng)俸常娏x廣,等.基于結(jié)構(gòu)光的V型焊縫圖像實(shí)時(shí)處理[J].電焊機(jī),2010,40(3):32-36.

[12]姚進(jìn).基于灰度形態(tài)學(xué)的圖像邊緣檢測(cè)方法分析與研究[J].計(jì)算機(jī)應(yīng)用與軟件,2010(12):256-260.

Extraction of micro weld seam information based on magneto-optical imaging

CHEN Tingyan1,GAO Xiangdong1,XIAO Zhenlin2,CHEN Xiaohui2

(1.School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.Guangzhou Panyu Gofront Dyeing&Finishing Machinery Manufacturer Ltd.,Guangzhou 511400,China)

Accurate seam tracking is critically important to ensure good quality of welding.A new method of accurate seam recognition based on magneto-optic imaging(MOI)is proposed.Applying inductive magnetic field to the weldments during laser butt welding and the distribution of inductive magnetic field in the seam area will change.By transforming this change into the corresponding change in light intensity,the magneto-optic sensor can capture seam images in real-time.Using grayscale transformation,median filter and threshold segmentation to process the weld image.Adopting a morphological edge detection operator whose noise immunity is better than the traditional edge detection operators to detect the edge,and then acquiring seam center.The experimental results show that the proposed method can effectively obtain the seam center with high measuring accuracy.

magneto-optical imaging;micro weld seam;extraction

TG409

A

1001-2303(2016)02-0038-05

10.7512/j.issn.1001-2303.2016.02.08

2015-01-27;

2015-03-12

國(guó)家自然科學(xué)基金資助項(xiàng)目(51175095);廣東省自然科學(xué)基金資助(10251009001000001);廣東省學(xué)科建設(shè)科技創(chuàng)新資助項(xiàng)目(2013KJCX0063)

陳廷艷(1991—),女,湖南人,碩士,主要從事焊接過程的自動(dòng)控制方面的研究工作。