AP1000主管道坡口加工質量控制

孫學峰,李 嵐

(國核工程有限公司海陽項目,山東海陽265116)

AP1000主管道坡口加工質量控制

孫學峰,李嵐

(國核工程有限公司海陽項目,山東海陽265116)

以AP1000反應堆冷卻劑系統主管道作為唯一沒有引進外方技術的AP1000核島關鍵設備,由國產化整體鍛造加彎制而成。由于制造難度大且無經驗可借鑒,依托項目主管道產品彎制完成后出現了不同程度的不符合項,給設備交貨、安裝和項目進展造成了很大困難。在兩個依托項目中,海陽項目主管道制造成型情況更差,尤其是冷段壁厚與內徑偏差更多,使坡口加工的難度更大。以海陽核電站為例,著重對主管道安裝中坡口加工階段的質量控制進行研究,包括質量控制目標、方法、質量風險分析等,為后續項目主管道坡口加工的質量管理提供一定的借鑒和參考。

主管道;坡口加工;質量管理;AP1000

0 前言

AP1000反應堆冷卻劑系統主管道(以下簡稱主管道)材質為SA-376 TP-316LN不銹鋼,為反應堆壓力容器(Reactor Pressure Vessel以下簡稱RPV)、蒸汽發生器(Steam Generator以下簡稱SG)和反應堆冷卻劑泵(Reactor Cooling Pump以下簡稱RCP)提供了一條封閉回路和壓力邊界,是壓水堆核電站關鍵的核安全Ⅰ級設備[1]。

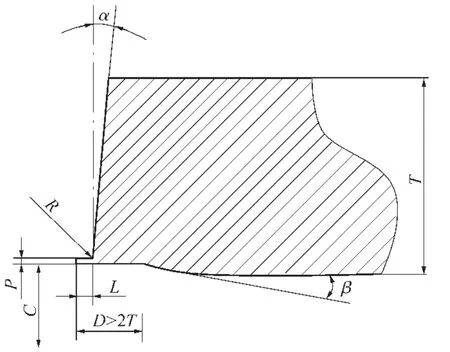

主管道分為A、B兩個環路,每個環路含有1根熱段(從RCP出口到RPV接管入口的管段)及2根冷段(從RPV接管出口到SG接管入口的管段),共計6根管段,現場到貨主管道端口皆為平口,故需要現場加工12個坡口,從時間上可以分為RPV側坡口加工和SG側坡口加工兩個階段,具體施工流程如圖1所示。

圖1 AP1000主管道坡口加工流程

1 質量控制目標

主管道坡口加工質量控制的目標是使加工出的坡口滿足設計與后續施工的要求,從而確保主管道在安裝完成后能滿足核電站正常、安全運行的需求。從設計需求的角度可以將此最終目標分解成若干個具體目標,便于在坡口加工過程中進行控制,如圖2所示。

圖2 主管道質量控制目標分解

1.1坡口尺寸參數

坡口加工的首要目標是坡口各項尺寸參數能夠滿足圖紙和設計文件的需求。主管道坡口形式如圖3所示:根據此坡口形式圖,在坡口加工完成后需要控制的尺寸參數有7個,分別是坡口處內徑C、凸臺深度L、鈍邊厚度P、外坡口角度α、內鏜孔深度D、內鏜孔角度β、倒角半徑R。

圖3 主管道坡口加工控制目標示意

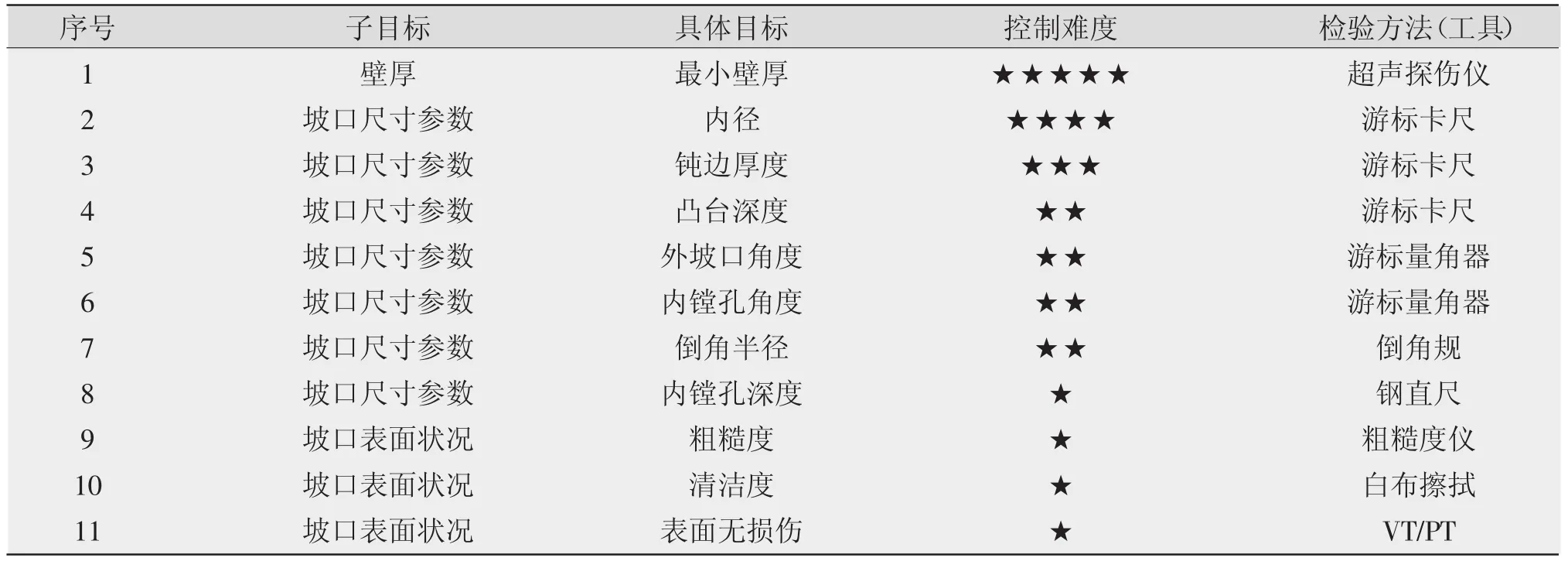

主管道坡口加工各項參數控制難度按照星級符號表示,難度最高為五星級,如表1所示。

表1 主管道質量控制目標

1.1.1壁厚,控制難度:★★★★★

最小壁厚要求是針對管道整體,原本并非坡口加工階段的控制重點,但是由于制造水平的不足,導致在坡口加工開始之前,一些坡口加工區域的壁厚就已經接近甚至低于最小設計壁厚,而坡口加工的內鏜孔將會進一步減小壁厚。盡管通過計算和驗證,設計方修改了坡口加工完成后的最小壁厚值,但是壁厚控制仍是坡口加工過程中的核心問題。

1.1.2內徑C,控制難度:★★★★

內徑大小的控制是和壁厚控制結合在一起的,由于主管道制造過程中產生的偏差,造成了內徑和壁厚在各個方向上不均勻,因此在內鏜孔過程中需要特別注意。

1.1.3鈍邊厚度P,控制難度:★★★

鈍邊厚度同樣主要在外坡口加工過程通過調整程序設定的進刀量進行控制,由于徑向進刀的不可逆性,通過程序進刀時需要特別注意。此外,由于坡口整體加工完成后還需要打磨拋光,因此在用坡口加工機加工后的鈍邊厚度通常要比設計值多一些。

1.1.4凸臺深度L,控制難度:★★

凸臺深度主要在外坡口加工過程中通過進刀量進行控制,由于進刀量是通過程序設定的,且如果稍有超出可通過打磨外邊緣調整,因此控制難度不大。

1.1.5外坡口角度α,控制難度:★★

外坡口角度是通過程序設定,因此控制難度不大,主要在外坡口加工階段加以控制即可。

1.1.6內鏜孔角度β,控制難度:★★

內鏜孔角度根據坡口位置不同分為幾種形式(熱段與冷段、RPV側與SG側等),無論何種形式都可以在內鏜孔時通過調整坡口加工機的程序設定來達到要求,控制難度不大。

1.1.7倒角半徑R,控制難度:★★

倒角半徑同樣是在外坡口加工或內坡口加工時通過調整坡口加工機的程序設定來達到要求,控制難度不大。

1.1.8內鏜孔深度D,控制難度:★

此項參數主要在內鏜孔階段控制,由于只有最小值要求,進刀量又有程序控制,因此控制難度不大,但是由于內鏜孔會減小壁厚,增加壁厚超差的風險,因此一般內鏜深度達到要求的最小值即可,不會繼續深入。

1.2坡口表面狀況

1.2.1粗糙度,控制難度:★

AP1000設計文件中明確規定了坡口加工后表面粗糙度要求,實踐表明,在加工完成后通過打磨使表面達到要求并不難。

1.2.2清潔度,控制難度:★

對坡口表面清潔度的要求主要包括與坡口表面接觸的耗材的有害元素含量的要求和最終坡口表面的清潔度要求,由于與其他不銹鋼管道的清潔度要求基本相同,所以并非主管道坡口加工過程控制的重點。

1.2.2表面無損傷,控制難度:★

在坡口加工期間需要注意避免表面不被機器或刀具等碰傷。加工完成后,需要仔細檢查坡口區域表面,由有合格資質的人員對坡口表面進行目視檢查和液體滲透檢查。

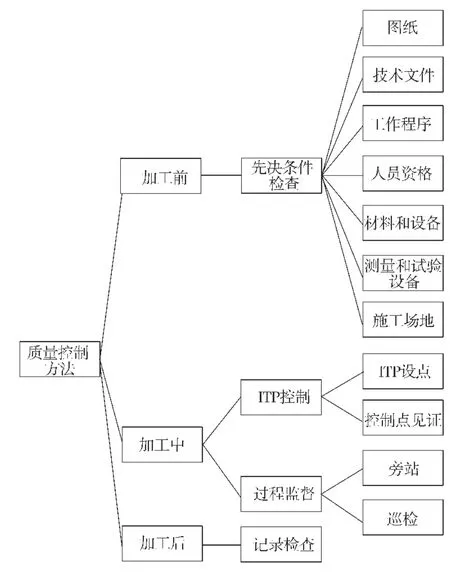

2 質量控制方法

在完善的質保體系下,以檢查和試驗計劃(ITP)為主線,可將主管道坡口加工的質量控制分為三個階段:加工前、加工中和加工后。其中加工前主要為先決條件檢查;加工中包括ITP控制和過程監督;加工后主要為質量記錄的檢查。質量控制方法如圖4所示。

圖4 AP1000主管道坡口加工質量控制方法構成

2.1先決條件檢查

坡口加工的先決條件可以從人、機、料、法、環、測等方面進行檢查,根據ITP中的設置,主要檢查以下幾項:

(1)圖紙。

主管道坡口加工用到的圖紙主要有坡口形式圖以及為確定位置、方向、角度用到的主管道整體布置圖等。

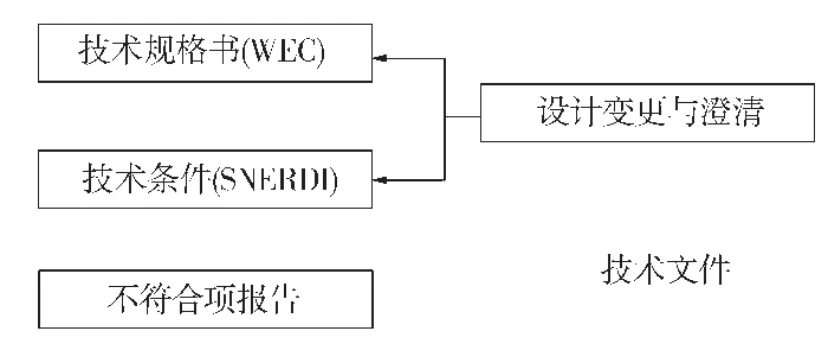

(2)技術文件。

主管道相關的技術文件主要包括四部分:西屋發布的技術規格書、上海核工院發布的主管道技術條件、相關的設計變更文件或設計澄清文件以及制造階段產生的不符合項報告,如圖5所示。

(3)工作程序。

在主管道坡口加工工作開始前,承包商需根據技術要求編制施工中所需的工作程序,作為施工人員的作業依據,工作程序的數量和各自的適用范圍可根據承包商的實際情況和SPMO的建議決定,但總的內容必須覆蓋全部坡口加工涉及到的工序。

圖5 AP1000主管道坡口加工技術文件構成

(4)人員資格。

人員資格的檢查主要包括三部分內容:一是整個坡口加工的人力資源情況,檢查承包商是否擁有足夠的人員、工種、人員配備能否滿足實際需求;二是對于一些特殊人員檢查其資格證書文件;三是所有人員需經過技術交底與安全交底,了解主管道坡口加工的技術要求等。

(5)材料和設備。

材料主要分兩類:一類是主管道本身,包括兩根熱段和四根冷段;另一類是耗材,所有可能與主管道接觸的耗材都需要提供化學成分分析報告,以證明不會因為含有有害成分而對主管道造成污染和損害。

主管道坡口加工所用到的設備主要包括坡口加工設備和測量設備(全站儀、激光跟蹤儀等)兩類,工機具則主要包括電動磨光機、手拉葫蘆、尼龍吊帶等。

(6)測量和試驗設備。

對坡口加工質量控制目標進行驗證所需要的各種檢查工具參見表1,此外,過程中也需要準備各種型號和規格的工具隨時檢查加工情況。

(7)施工場地。

在坡口加工期間,加工區域內除了要保持良好的照明和通風,舒適的溫濕度環境外,最重要的是確保區域內的清潔,以防止主管道被污染,因此應建立清潔區并制定專門的清潔維護措施。

2.2ITP控制

AP1000主管道坡口加工的質量控制采用檢查和試驗計劃(ITP)的方式。結合表1各質量控制目標的控制難度,可以對ITP中工序點的重要性進行初步的劃分。內鏜孔階段所需控制的參數控制難度均比較大,最終檢查階段是對所有坡口加工質量控制目標的最終檢查,因此這兩個階段的選點級別應較高;面切割和外坡口階段控制的目標難度較低,可以選擇性關注。

2.3過程監督

主管道加工過程時間都比較長,可根據不同階段制定不同的質量監督單。各階段的質量監督單可以分為兩部分,第一部分為通用檢查項,即無論處在哪個階段,都需要檢查的內容;第二部分為各階段特有的,根據各階段加工特點而制定的質量控制項,分別包括粗切斷、面切割、內鏜孔、外坡口、最終檢查五個階段的監督單,在此不再一一列舉。

2.4記錄檢查

在每步工作完成后,承包商應填寫工序驗證單和相應程序要求的記錄表格,檢查無誤后通知上游單位進行見證。SPMO在檢查實體質量的同時需檢查記錄的填寫是否規范準確。ITP關閉前對所有過程記錄進行檢查并編號作為ITP的附件,按要求歸檔作為完工資料。

3 質量風險分析與預防措施

由于主管道的特殊性及坡口加工的不可逆性,需對主管道坡口加工中各工序在質量控制中存在的風險和薄弱環節進行辨識,提前采取質量控制預防措施,以免造成無法挽回的損失。

3.1激光測量與建模

AP1000主管道與設備連接均為“死口”,沒有調節段,對安裝精度控制要求非常高,坡口徑向尺寸控制要求可達0.1 mm。因此傳統的測量控制已經滿足不了安裝精度的要求,應采用激光跟蹤儀進行測量與建模,一旦建模數據不準可能導致主管道無法按要求加工與安裝,甚至報廢。在采用激光跟蹤儀進行數據采集時,需由專業測量人員操作并監督,持續跟蹤與測量主管道坡口加工的各個環節,并對數據進行反復論證,已確保最終的安裝精度。

3.2加工機器調整及角度確認

在各個加工環節中,在每一刀加工開始前,加工機器的位置與角度將直接影響到這一刀的加工結果。一旦軸線或者角度發生偏移,會導致加工結果的數據偏差,由于為不可逆過程,如果偏差較大,后續將很難調整。因此需在每個環節的加工前通過激光建模結果對加工機器進行調整,并可采用走空刀的方式進行確認。

3.3內鏜孔

通過前面分析可以看出壁厚與內徑為控制的難點,這使得內鏜孔成為主管道坡口加工過程中最易發生質量風險的環節。在質量管理時可以通過加設控制點(如內鏜孔至最后1 mm處確認點)來進行預防,在內鏜孔至最后1 mm后,將每刀的進刀量減少為0.25mm,并在每次進刀前對周向各點的壁厚與內徑進行測量,以調整和確認進刀位置和角度。

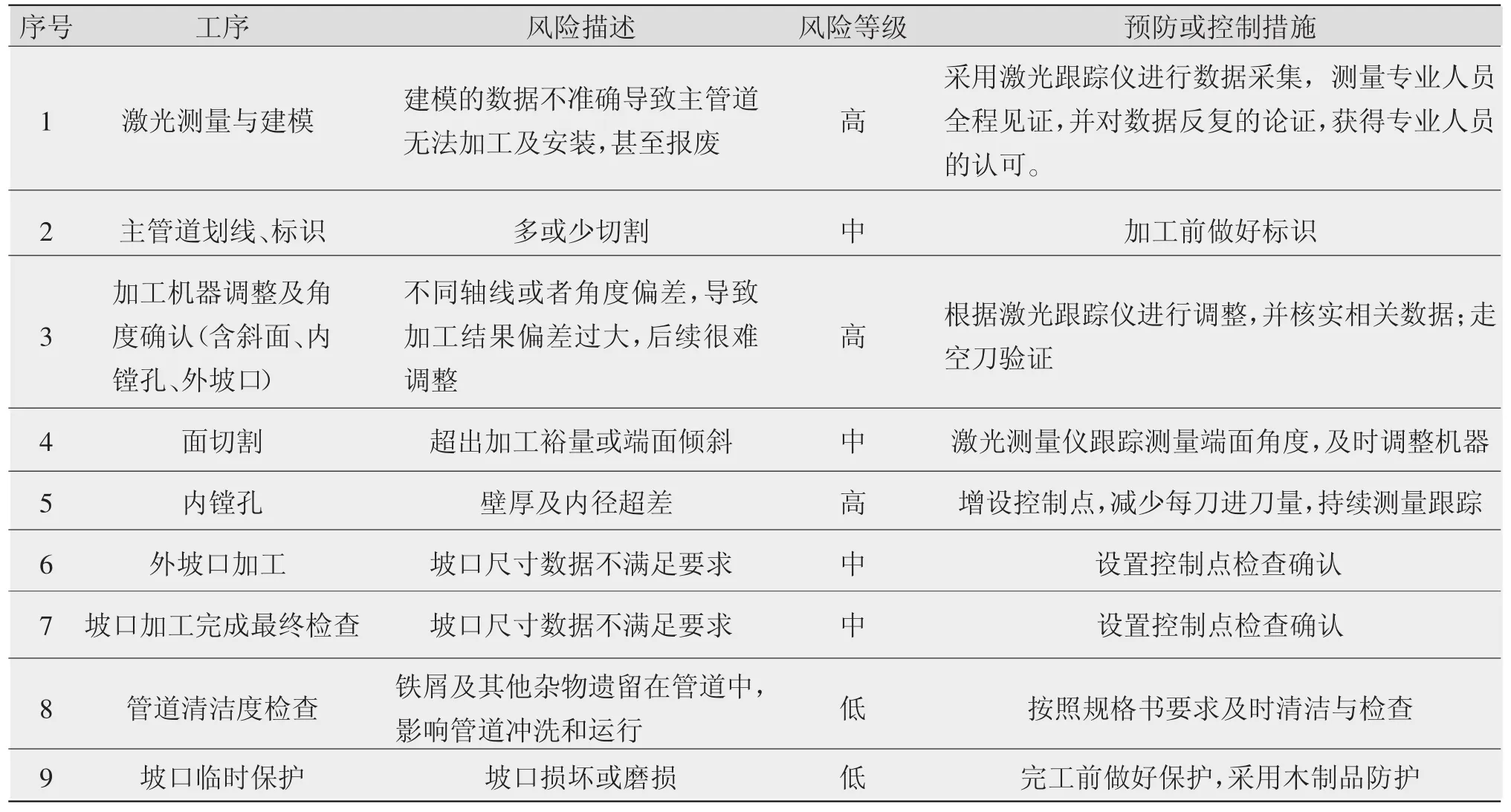

除以上分析之外,其他一些工序的質量風險分析與預控措施如表2所示。

表2 主管道坡口加工質量風險分析與預控措施

4 結論

通過質量控制的合理有效實施,海陽1#NI的主管道坡口加工圓滿完成。加工工程中未發生任何不符合項或質量問題,加工結果(主要是對壁厚的控制)超出預期,比優良的坡口加工結果也為管道的后續安裝焊接打下了良好的基礎。作為全新的三代核電技術,AP1000主管道從制造到安裝都還沒有成熟的技術和經驗,著眼于坡口加工階段,介紹并分析了海陽依托項目主管道的質量管理方法,質量風險分析與預防控制措施,希望能為后續項目主管道安裝的質量管理提供借鑒和參考。

[1]林誠格,郁祖盛.非能動安全先進核電廠AP1000[M].北京:原子能出版社,2008.

Groove preparation quality control method of AP1000 main pipe

SUN Xuefeng,LI Lan

(State Nuclear Power Engineering Company,Haiyang 265116,China)

The AP1000 RCL piping is the only key equipment in NI without introducing overseas technology,and it is forged integrally and bent domestically.Due to huge manufacturing difficulties and no experience,after its bending,the RCL piping in self-reliance projects has some nonconformance at different levels,hindering the equipment delivery,installation and project progress.In the two selfreliance projects,Haiyang RCL piping has worse molding,particularly,the wall thickness of cold legs and inner diameter have bigger deviations,leading to bigger difficulty for welds preparation.This article takes Haiyang as an example,and mainly focuses on the quality control during the welds preparation phase of RCL piping installation,including the quality control objective,methods,quality risk analyze and so on in order to provide experience feedback and reference for the quality management on RCL piping welds preparation for follow-on projects.

RCL piping;weld groove preparation;quality management;AP1000

TG457.6

B

1001-2303(2016)02-0097-05

10.7512/j.issn.1001-2303.2016.02.22

2015-07-10;

2015-08-13

孫學峰(1969—),男,遼寧大連人,高級工程師,主要從事核電站施工管理及質量控制工作。