自動鋪帶工藝參數對復合材料性能的影響

2016-12-19 20:19:13徐小偉李楠楊紹昌

中國高新技術企業

2016年1期

徐小偉 李楠 楊紹昌

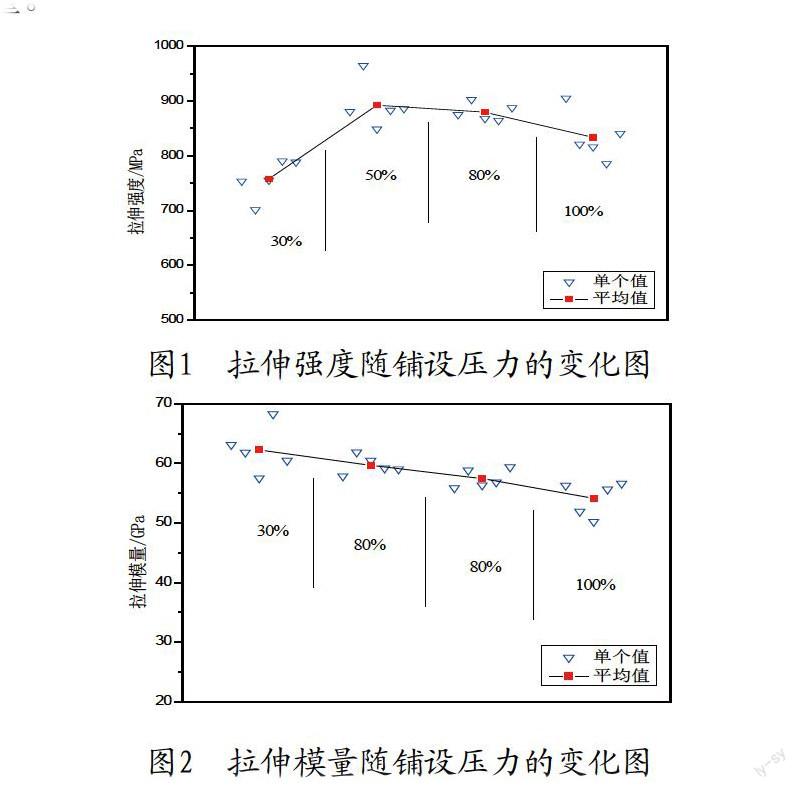

摘要:文章針對復合材料自動鋪帶技術中的鋪設壓力和加熱溫度兩種工藝參數,通過對固化成型后的復合材料標準試樣進行拉伸試驗、壓縮試驗、層間剪切試驗及面孔隙率測試,研究了不同鋪帶壓力和溫度工藝參數對復合材料力學性能的影響。研究表明,不同鋪設壓力對復合材料的各項力學性能均有影響,而加熱溫度對面孔隙率含量的影響尤為明顯。

關鍵詞:復合材料;自動鋪帶;工藝參數;力學性能;鋪設壓力;加熱溫度 文獻標識碼:A

中圖分類號:TP391 文章編號:1009-2374(2016)01-0063-02 DOI:10.13535/j.cnki.11-4406/n.2016.01.032

1 概述

降低加工成本、提高材料性能是當今復合材料大規模工業化應用亟待解決的問題和必然趨勢。近年來,國內外在復合材料低成本制造技術的研究領域取得了一定的進展,多種低成本制造技術應運而生。憑借可大幅提高生產效率、產品質量的可靠性和穩定性,降低制造成本,且易于精確控制工藝參數和技術指標等優點,自動鋪帶技術成為目前發展最快、最有效的復合材料自動化制造技術之一。自動鋪帶技術最早在20世紀70年代由Boing公司等公司聯合開發,迄今為止已經發展近40年。目前,世界上復合材料制造技術先進的公司例如美國的Boing公司、AIRBUS公司、ECF公司等在飛機復合材料的構件制造技術中都已廣泛采用了自動鋪帶技術,采用該技術制造出的復合材料的零部件也都已經大量安裝在了生產的許多飛機上。高效率、高質量和低成本是自動鋪帶技術的最突出的特點。……

登錄APP查看全文

猜你喜歡

小獼猴智力畫刊(2022年9期)2022-11-04 02:31:42

建材發展導向(2021年14期)2021-08-23 00:56:16

紡織科技進展(2021年3期)2021-06-09 08:07:14

小哥白尼(趣味科學)(2019年6期)2019-10-10 01:01:50

纖維復合材料(2018年3期)2018-04-25 07:22:58

電子測試(2017年11期)2017-12-15 08:57:13

發明與創新(2016年38期)2016-08-22 03:02:52

太空探索(2016年5期)2016-07-12 15:17:55

應用化工(2014年10期)2014-08-16 13:11:29

無機化學學報(2014年4期)2014-02-28 17:31:11