600m2燒結余熱發電生產指標提升措施

謝志剛

摘要:文章論述了五礦營口中板有限責任公司600m2燒結機及配套余熱發電項目概況,并分析了該項目投產后電量不穩定的原因,通過共同努力采取相關措施在保證燒結側穩定生產的同時大幅提高電量,為企業創造了效益。

關鍵詞:燒結余熱;發電生產指標;指標提升措施;余熱發電項目;燒結機 文獻標識碼:A

中圖分類號:TK115 文章編號:1009-2374(2016)30-0034-02 DOI:10.13535/j.cnki.11-4406/n.2016.30.017

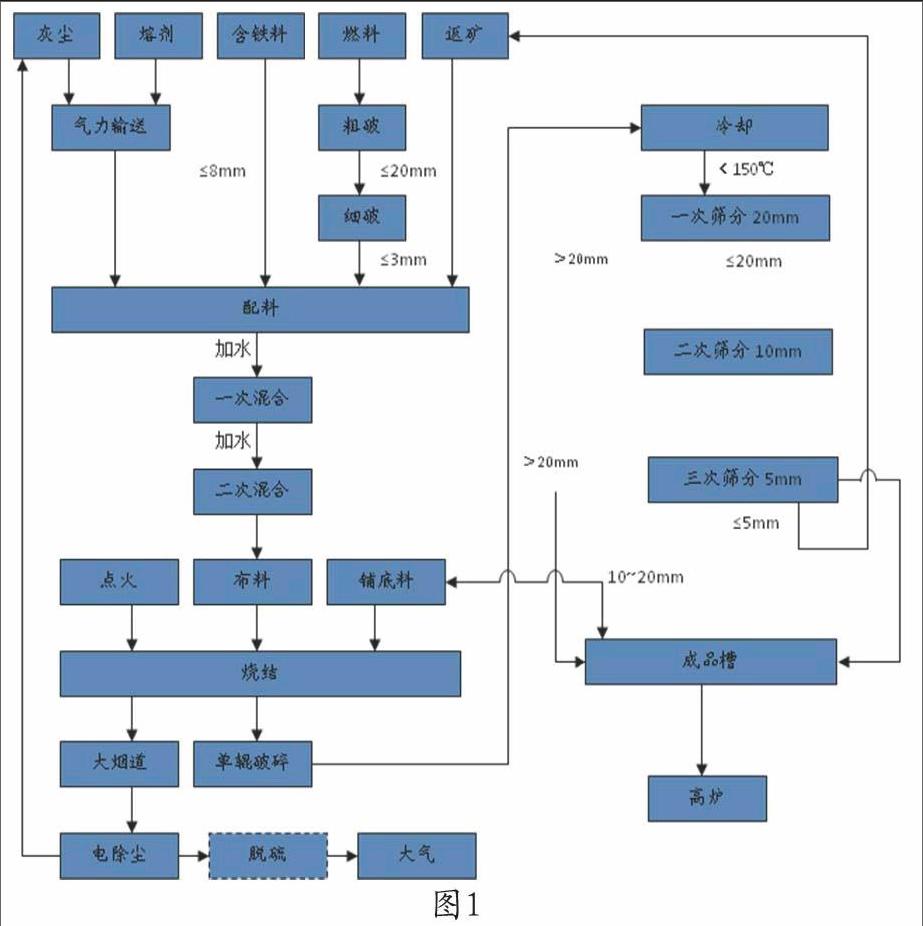

五礦營口中板責任有限公司600m2燒結機于2014年1月投產,此項目為目前國內單機面積最大的燒結機,年產594萬噸。燒結機臺車的有效抽風寬度5.5m,兩端又擴幫0.2m,實際臺車寬度可達5.9m。具體生產流程見圖1:

五礦營鋼燒結環冷機余熱鍋爐蒸汽發電工程項目的目的是回收利用一臺600m2燒結環冷機煙囪廢氣中的余熱,本著“節約能源,保護環境”的原則,通過余熱鍋爐產生的蒸汽送往配套的汽輪發電機組產生電能。

600m2燒結環冷機一段高溫端熱風的風溫參數為350℃~420℃,二段高溫端熱風的風溫參數為280℃~320℃。余熱鍋爐利用燒結環冷機的一段和二段高溫段的熱煙氣,為提高燒結環冷機的一段和二段熱煙氣溫度,煙氣采用再循環方式,即余熱鍋爐出口煙氣全部回到環冷機一二段。余熱鍋爐在充分吸收一二段煙氣熱量后產出中低壓兩股蒸汽送至汽機發電。在余熱鍋爐運行時,熱風再循環風機運行,1號、2號環冷鼓風機停運,循環風機采用變頻控制。通過熱風再循環,從而提高進入余熱鍋爐的熱風溫度,多產蒸汽(一般可提高5%~10%)。

在環冷機一段和二段風箱對應的上部風罩頂部分別設置集氣煙筒。在煙筒頂部設置電動蝶閥。在煙筒中部設引出管,將環冷機溫度較高的熱廢氣分別送給余熱鍋爐。余熱鍋爐生產時,一段、二段煙筒頂部電動蝶閥關閉,使環冷機一二段風箱的全部廢氣都進入余熱鍋爐。余熱鍋爐系統發生故障時,煙筒頂部電動蝶閥開啟排氣,停運再循環風機,啟動1號、2號環冷鼓風機,使環冷機照常生產。燒結余熱發電站投產后將形成余熱鍋爐和汽輪發電機組的總體規模。其中:600m2燒結機配置一臺雙壓立式余熱鍋爐,型號為Q500(500)/400(300)-75(17.5)-1.45(0.35)/340(200);對應的擁有中國長江動力集團有限公司生產的補汽凝汽式汽輪機一臺,型號為BN20-1.25/0.25,額定功率20MW,無刷勵磁發電機一臺,型號為QF-20-2。設有單獨為“發電”供水的化學制水站,具有小時補充60噸除鹽水的能力。工業新水來自公司的S1水線。除氧器為一臺大氣旋膜式除氧器,每臺額定出力為120t/h,水箱有效容積41.5m3,化學除鹽水補充到除氧器,除氧器在工作壓力0.02MPa,工作溫度104℃的工況下可以保證鍋爐給水中氧含量<15ug/L。

600m2燒結余熱發電于2014年9月正式投產,此項目投產不但解決了燒結廢氣直接排空造成的污染,減少了大量溫室氣體排放,其發電帶來的經濟效益也大大降低了燒結工序能耗和生產成本。

投產后噸燒發電量波動比較大,表1是自投產以來各月的噸燒發電量統計:

余熱發電量得到各級領導的充分重視,筆者作為生產負責人為了改變這一局面做了各種嘗試,但是始終無法將噸燒發電量穩定住。經過長期的記錄、總結、嘗試和摸索并與燒結側的充分交流和協作,2016年4~6月份已經逐漸將噸燒發電量提高并穩定在15~16kWh/t,采取的相關措施初見成效。本項目環冷鍋爐加上內置大煙道鍋爐設計噸燒設計值為20kWh/t,環冷鍋爐設計值為15kWh/t,目前在大煙道鍋爐未安裝的情況下,環冷鍋爐的生產情況已經達到設計值并穩定在設計值之上。

1 影響余熱發電生產的原因

燒結機燒結終點控制(機速、大煙道風門);燒結機機速;生石灰下料不穩定;燒結側意外停機多而發電側操作過于死板;燒結機及環冷機內料層不完全平整(料層厚度);燒結側與發電側人員溝通需要改善。

2 穩定和提高余熱發電量的措施

第一,燒結終點的控制對煙溫影響很大,在保證燒結礦質量和成礦率的前提下同時滿足燒結余熱回收的終點位置。正常應該控制在最后一個風箱的前半部分,但是通過多次嘗試,600m2燒結機共29個風箱,還是將燒結終點控制在倒數第二個風箱范圍內效果最好。燒結終點控制也需要發電側和燒結側及時溝通,發現環冷機一段煙溫有不正常升高時,及時聯系燒結側調整燒結終點。一旦燒結并出現欠燒而導致在燒結機內二次燃燒時,散放的熱量會達到500℃~600℃,環冷機一段前半部分最為明顯,會不正常影響煙溫升高40℃~70℃。

第二,燒結機機速控制在2.6~3m/min。燒結機的機速控制也是根據生產情況隨時調整的。

第三,生石灰下料不穩定。提高生石灰品質和下料的穩定性可提高燒結料的成球性和改善料層透氣性,提高燒結礦質量和產量。成球性和料層的透氣性對煙溫有一定影響。

第四,投產初期因緩料、換臺車和設備原因,燒結機停機次數略多。發電側知道燒結側停機后,循環風機頻率隨著調整向下,汽輪機主汽溫度和壓力下降明顯隨之停機。600m2燒結機蓄熱能力強,停機后循環風機頻率調整到25~30Hz還可以維持低負荷。停的時間略長維持不了夏季暫時的不停爐,開啟汽機側疏水對管道進行暖管,燒結側溫度恢復立刻升溫汽輪機開始沖轉,汽輪機又處于熱態可以大大減少啟動時間。操作過程中需要燒結側和發電側始終保持聯系,靈活操作。

第五,環冷機料層厚度和平整也直接影響煙溫,有資料表明,環冷機內料層厚度提高0.1m,煙氣溫度可以提高10℃,料層越厚冷卻越趨于均勻,溫度也波動越小。600m2燒結機料層厚度基本維持在700mm,環冷機料層厚度可以達到1.3~1.5m。為了使燒結機和環冷機布料更加均勻。在燒結機梭式布料后,環冷機后都增加了布料刮板,效果非常明顯。

第六,建立燒結側和發電側的溝通機制。

3 燒結側

燒結主控與余熱主控之間加強溝通,提高作業效率,保證安全生產;燒結側有預見性停機,主控要提前通知余熱值班班長,突發性停機要立即通知余熱值班班長并說明大致停機時間;燒結主控每一小時如實填寫環冷機煙罩溫度及產量;燒結主控要時刻掌握余熱鍋爐循環風機正常運行情況(每一小時微信匯報),燒結余熱發電鍋爐有相應操作啟停風機及大范圍調整循環風機頻率和開關煙筒門,燒結余熱發電班長負責要提前通知燒結主控;工藝要求:環冷煙罩溫度控制在350℃~430℃之間,值班長、工長、看火工、主操加強控制,終點溫度要控制在倒數第二個風箱范圍內。

4 發電側

根據煙溫及時調整循環風機頻率,盡量讓循環風機在40Hz以上運行,增加發電量;發電側與燒結側每小時進行溝通,在容許范圍內提高環冷煙氣溫度;要求運行人員監盤認真,根據參數調整發電負荷;維持凝汽器真空在-93~-95kPa經濟真空下運行;600m2燒結余熱發電有停機停爐等重大操作時班長負責提前10分鐘通知燒結主控,燒結主控好做出相應調整,如啟動其1#鼓風機等。如出現意外跳機,要求燒結余熱發電班長在5min內通知燒結主控。

5 結語

余熱發電系統依附于主體工藝,發電系統燒結機的運轉率是提高燒結余熱發電電量的重要指標。正常發電運行技術現在已經非常成熟,重要的是發電人員對主體工藝的理解和及時地對反映的問題進行溝通。換句話說就是需要發電和主工藝進行高度耦合。在燒結側保證作業率的同時,發電側要保證在最佳狀態下運行。利用燒結側停機處理發電側缺陷,在燒結機開始啟動機上布料時,發電鍋爐開始上水,環冷機煙溫100多℃就開始開啟風機對鍋爐預熱。鍋爐產生蒸汽就開始對汽輪機母管暖管等。在今后的生產和工作中還需要不斷學習、積累、嘗試進一步提高噸燒發電量,為公司創造效益、為節能降耗循環經濟做出貢獻。

參考文獻

[1] 唐先決,李希超.現代鋼鐵工業——燒結[M].北京:冶金工業出版社,1984.