微量Ni對Sn/Cu界面組織形貌及柯氏孔洞形成的影響

蘇州工業職業技術學院 機電工程系(215104)

楊 揚 溫貽芳

上海交通大學 材料科學與工程學院(200240)

余 春

?

微量Ni對Sn/Cu界面組織形貌及柯氏孔洞形成的影響

蘇州工業職業技術學院 機電工程系(215104)

楊 揚 溫貽芳

上海交通大學 材料科學與工程學院(200240)

余 春

通過對反應界面微觀組織形貌的表征分析,系統研究了熱老化條件下微量Ni元素對SnxNi/Cu(x的質量分數為0,0.05%,0.10%)的界面組織形貌演變及柯肯達爾孔洞形成的影響。結果表明,相對于Sn/Cu界面,添加的Ni元素大幅加速了SnxNi/Cu界面(Cu,Ni)6Sn5層的生長,但顯著阻緩了(Cu,Ni)3Sn層的形成,有效抑制了柯肯達爾孔洞的形成。(Cu,Ni)6Sn5層由多層細小晶粒組成,這種多晶界結構有利于界面組分元素的互擴散,可緩解Cu和Sn的不平衡擴散;薄的(Cu,Ni)3Sn層限制了孔洞的形成空間,從而進一步抑制孔洞的形成。

界面 柯肯達爾孔洞 合金元素 金屬間化合物

0 序 言

倒裝焊芯片互連技術(Flip-Chip)已成為高端器件及高密度封裝領域中經常采用的一種封裝技術。隨著電子產品的微型化和多功能化,芯片內部焊點的尺寸也越來越小,而焊點反應界面所占的比例卻越來越大。故此,界面處形成的柯肯達爾孔洞對焊點可靠性的危害愈來愈不容忽視[1-2]。

在對焊點的熱老化測試中,Sn基釬料與Cu焊盤的反應界面處會形成Cu6Sn5和Cu3Sn金屬間化合物層,柯肯達爾孔洞常伴隨Cu3Sn層的形成而出現。國內外科研工作者常采用添加合金元素的方法來抑制焊點反應界面處柯肯達爾孔洞的形成,常見合金元素有Cu[3],Ag,Ni,Zn[4],Fe[5]等。

研究者們常將Ni元素加入二元或多元系Sn基釬料內(如Sn-Ag和Sn-Ag-Cu),以研究其對焊點反應界面處金屬間化合物層和柯肯達爾孔洞的影響[6-7]。然而,釬料內的Ag和Cu元素本身對柯肯達爾孔洞的形成就有一定影響,這將會對研究Ni元素的作用造成一定干擾。故文中將微量Ni元素加入純Sn釬料中,專門研究其對界面組織形貌和柯肯達爾孔洞的影響,以期獲得Ni元素的作用機制,從而在一定程度上對工業生產進行指導。

1 試驗材料與方法

1.1 試驗材料

試驗所采用材料及其純度見表1。SnxNi(x的質量分數為0.05%,0.1%)釬料由錫粒和鎳絲熔煉而成。基板由銅箔(厚度0.1 mm)及沉積在其表面的電鍍銅層(厚度10 μm)構成。

表1 試驗材料

1.2 試驗方法

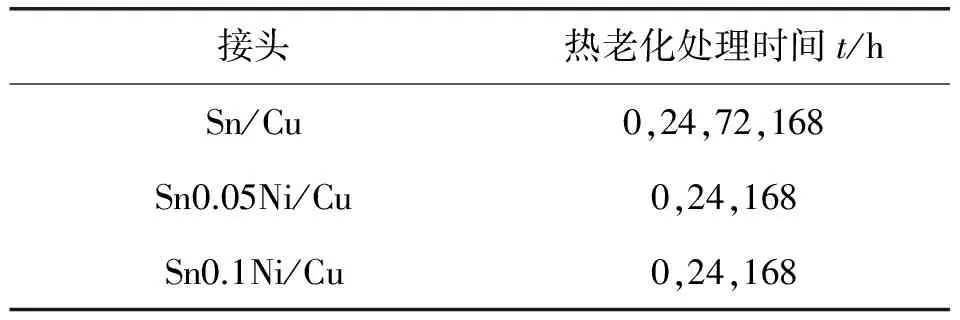

將Sn或SnxNi釬料顆粒置于基板(10 mm×10 mm)中心,并在表面涂覆助焊劑,然后放入回流爐中進行焊接,獲得SnxNi/Cu接頭。預熱階段溫度為200 ℃,最高回流溫度為260 ℃,然后在180 ℃下對焊態試樣進行熱老化處理,具體方案見表2。

表2 試驗方案

試樣制備完畢后,采用環氧樹脂及固化劑將其冷鑲,并對其截面進行研磨和拋光處理。利用SEM的背散射電子成像技術(BSE)對反應界面的微觀組織進行表征。為觀察金屬間化合物層頂部形貌,采用體積分數為13%的HNO3水溶液腐蝕掉試樣頂部釬料。

2 試驗結果與分析

圖1為經180 ℃熱老化處理的Sn/Cu界面微觀組織形貌。圖1a為回流態Sn/Cu界面組織形貌,界面處形成了一層較薄的扇貝形Cu6Sn5,厚度約為2.1 μm,沒有產生柯肯達爾孔洞。經180 ℃熱老化處理24 h后,Cu6Sn5層與Cu基板之間形成了Cu3Sn層,并在Cu3Sn層內生成少量孔洞,如圖1b所示。處理72 h后,Cu3Sn層厚度增加,在其層內及Cu3Sn/Cu界面出現大量孔洞,并且越靠近基板一側,Cu3Sn層中孔洞的密度越大,如圖1c所示。處理168 h后,界面金屬間化和物層厚度增加,而孔洞密度無顯著變化,如圖1d所示。

圖1 經180 ℃熱老化處理的Sn/Cu界面 微觀組織形貌

與回流態Sn/Cu界面的組織形貌差異很大,Sn0.05Ni/Cu界面形成了多層(Cu,Ni)6Sn5小晶粒,結構疏松,晶粒間還存在許多未反應的釬料;越靠近釬料一側,結構越疏松;(Cu,Ni)6Sn5層的厚度大幅增加,約為7.8 μm,如圖2a所示。經180 ℃熱老化處理24 h后,(Cu,Ni)6Sn5/Cu界面形成(Cu,Ni)3Sn薄層,沒有柯肯達爾孔洞生成;(Cu,Ni)6Sn5層增厚,但仍比較疏松,如圖2b所示。處理168 h后,(Cu,Ni)3Sn層變厚,其層內和(Cu,Ni)3Sn/Cu界面出現少量孔洞,(Cu,Ni)6Sn5層逐漸變得致密,如圖2c所示。回流態Sn0.1Ni/Cu界面的組織形貌與Sn0.05Ni/Cu界面相似,但其(Cu,Ni)6Sn5層較為致密,如圖3a所示。處理24 h后,界面出現(Cu,Ni)3Sn層,如圖3b所示。168 h后,(Cu,Ni)3Sn層內和(Cu,Ni)3Sn/Cu界面也形成少量柯肯達爾孔洞,(Cu,Ni)6Sn5層的局部區域發生了剝落,可以觀察到(Cu,Ni)6Sn5由多層緊密排布的小晶粒組成,如圖3c所示。

圖2 經180 ℃熱老化處理的Sn0.05Ni/Cu 界面微觀組織形貌

圖3 經180 ℃熱老化處理的Sn0.1Ni/Cu界面微觀組織形貌

3 討 論

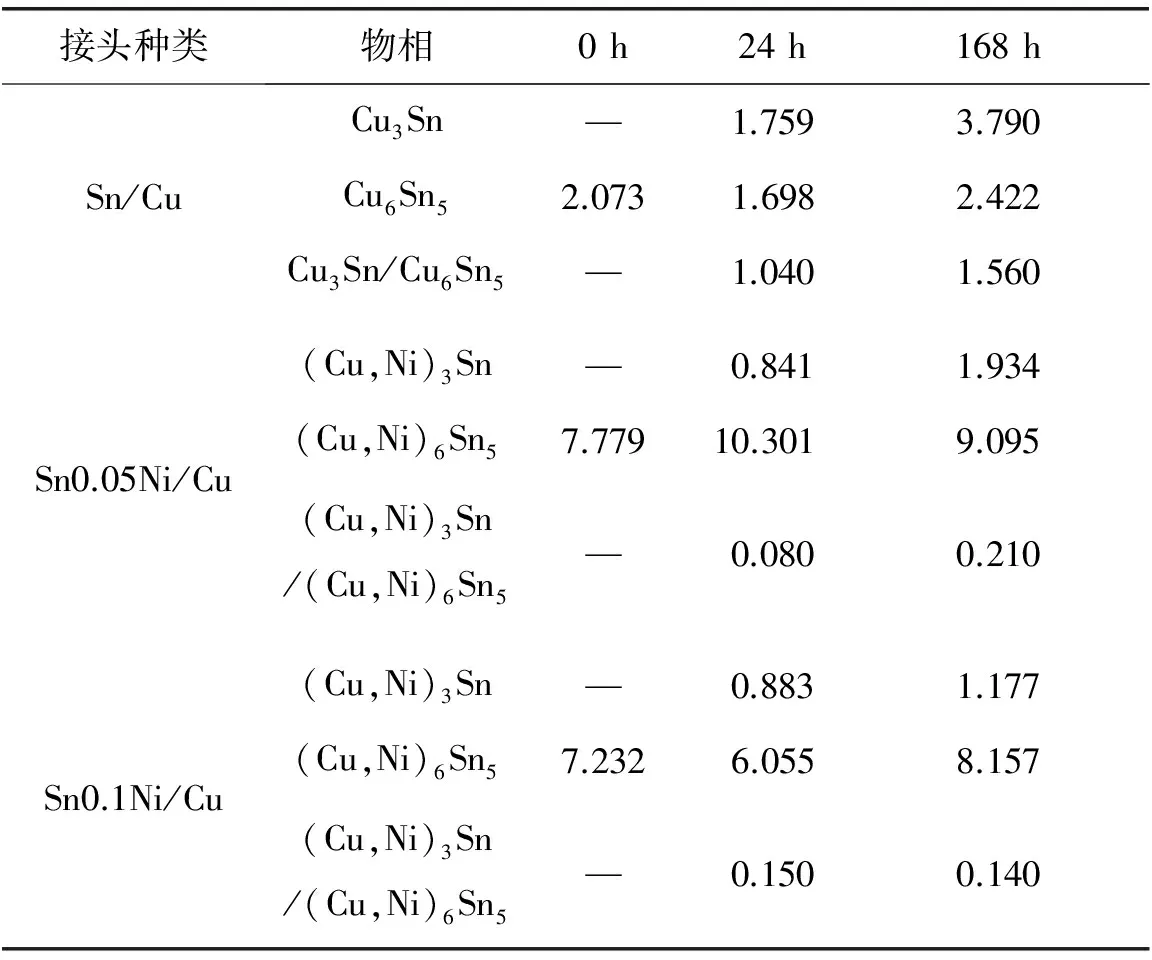

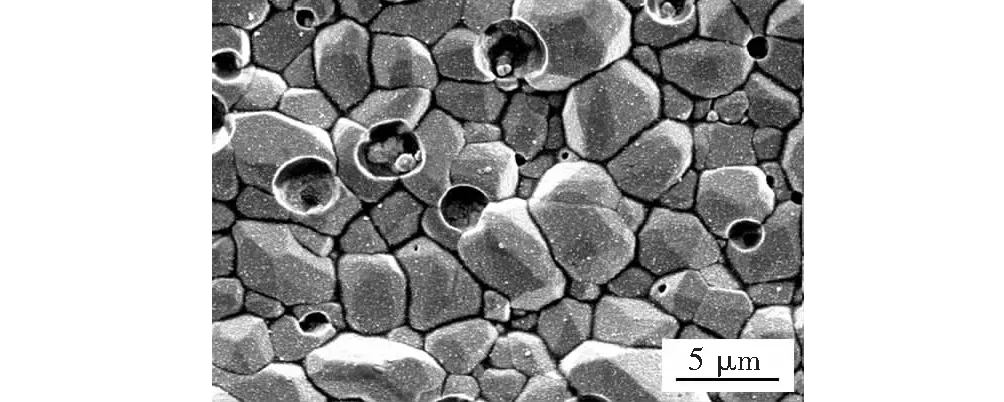

由上述結果可以發現,向Sn釬料內加入微量的Ni元素會在很大程度上改變反應界面的組織形貌:①SnxNi/Cu界面金屬間化合物層的總厚度大幅增加,約為Sn/Cu界面的2~3倍,見表3;②界面處(Cu,Ni)6Sn5層由多層細小晶粒組成,隨著熱老化處理時間的延長,化合物層組織由疏松逐漸變得致密,而Sn/Cu界面的Cu6Sn5層為單層致密結構,層內晶粒尺寸遠大于(Cu,Ni)6Sn5層內晶粒(圖4);③SnxNi/Cu界面(Cu,Ni)3Sn層的生長受到明顯抑制,其厚度僅為Sn/Cu界面Cu3Sn層的1/2左右;④相對于Sn/Cu界面,SnxNi/Cu界面柯肯達爾孔洞的形成周期較長,且其數量和尺寸大幅減小。

表3 SnxNi/Cu界面IMC層的厚度 μm

圖4 Sn/Cu界面Cu6Sn5層頂部形貌(180 ℃,72 h)

界面反應過程中,(Cu,Ni)6Sn5層疏松的多層細晶粒結構有利于Cu和Sn元素的互擴散,促進了界面反應和(Cu,Ni)6Sn5層的生長,但抑制了富銅相(Cu,Ni)3Sn的生成。

焊點反應界面處柯肯達爾孔洞形成的本質是組分元素Cu從基板向釬料一側的擴散速度大于Sn從釬料向基板一側,為不平衡擴散,可為界面孔洞的形核生長提供空位,擴散形式可表示為:

Jv+JSn=JCu

(1)

式中:JCu,JSn和Jv分別為反應界面Cu,Sn和空位的擴散通量,并且Cu基板電鍍層內含有雜質[8],會降低反應界面的孔洞形核能,有利于柯肯達爾孔洞的形核生長。

在SnxNi/Cu界面處,(Cu,Ni)6Sn5層的疏松結構緩解了Cu和Sn的不平衡擴散,減少了空位供給,這在一定程度上抑制了孔洞的形成。此外,界面柯肯達爾孔洞常伴隨(Cu,Ni)3Sn相的形成而出現,微量Ni元素的加入會顯著抑制(Cu,Ni)3Sn的生長,從而限制孔洞的形成空間。

故此,Ni元素與Cu,Zn等元素的作用機制不同,前者采用“疏導”界面互擴散的方式來抑制孔洞形核生長,而后者通過抑制界面互擴散,來阻緩Cu3Sn層的生長和柯肯達爾孔洞的形成。

4 結 論

(1)SnxNi/Cu界面(Cu,Ni)6Sn5層的厚度大幅增加,但(Cu,Ni)3Sn層的生長受到明顯抑制;(Cu,Ni)6Sn5層由多層小晶粒組成,這種多晶界結構有利于界面組分元素Cu和Sn的互擴散。

(2)與Sn/Cu焊點相比,SnxNi/Cu焊點中(Cu,Ni)3Sn層和(Cu,Ni)3Sn/Cu界面處柯肯達爾孔洞的數量和尺寸大幅減小。

(3)微量Ni元素緩解了界面Cu和Sn的不平衡擴散,減少了空位供給;抑制了(Cu,Ni)3Sn層的生長,限制了孔洞的形成空間,從而顯著抑制了柯肯達爾孔洞的形核生長。

[1] Zeng K,Stierman R,Chiu T C,et al. Kirkendall void formation in eutectic SnPb solder joints on bare Cu and its effect on joint reliability[J]. Journal of Applied Physics,2005,97(2):024508-1-024508-8.

[2] Yu J,Kim J Y. Effects of residual S on Kirkendall void formation at Cu/Sn-3.5Ag solder joints[J]. Acta Materialia,2008,56(19):5514-5523.

[3] 周許升,龍偉民,裴夤崟,等. Sn-0.7Cu無鉛釬料顯微組織及力學性能在時效過程中的演變[J]. 焊接,2013(11):16-19.

[4] 楊 揚,陸 皓,余 春,等. 鋅對SnxZn/Cu界面微孔洞的影響[J]. 焊接學報,2013,34(1):53-56.

[5] Kim S H,Yu J. Fe addition to Sn-3.5Ag solder for the suppression of Kirkendall void formation[J]. Scripta Materialia,2013,69(3):254-257.

[6] Wang Y W,Lin Y W,Kao C R. Kirkendall voids formation in the reaction between Ni-doped SnAg lead-free solders and different Cu substrates[J]. Microelectronics Reliability,2009,49(3):248-252.

[7] 劉 平,鐘海鋒,龍鄭易,等. Ni對SAC0307無鉛釬料性能和界面的影響研究[J]. 焊接,2014(5):27-30.

[8] Yin L,Wafula F,Dimitrov N,et al. Toward a better understanding of the effect of Cu electroplating process parameters on Cu3Sn voiding[J]. Journal of Electronic Materials,2012,41(2):302-312.

2016-03-28

國家自然科學基金項目(51105251);江蘇省自然科學基金項目(BK20161228)。

TG425+.1

楊 揚,1982年出生,博士,講師。主要從事微電子互連、機器人焊接方面的研究,已發表論文10余篇。