凝結(jié)水回收系統(tǒng)設(shè)計中的問題分析及對策

劉昌魁 王光華 林麗紅

摘 要:在工業(yè)企業(yè)中,對蒸汽產(chǎn)生的凝結(jié)水進行回收,是一種非常重要的節(jié)能措施。但在實際工程設(shè)計中存在割裂系統(tǒng)、設(shè)備選型和系統(tǒng)不匹配等諸多問題,造成凝結(jié)水回收系統(tǒng)不能完全發(fā)揮作用,經(jīng)濟效益和社會效益大打折扣。本文基于調(diào)查研究的基礎(chǔ)上,創(chuàng)新地提出了凝結(jié)水回收系統(tǒng)應(yīng)包括收集儲存輸送、處理和利用等三個部分,對目前凝結(jié)水回收系統(tǒng)的設(shè)計工作中經(jīng)常出現(xiàn)的問題進行了分析,有針對性地從工藝安全、就地利用、梯級利用、統(tǒng)籌規(guī)劃、負荷平衡等方面提出了應(yīng)對策略。

關(guān)鍵詞:凝結(jié)水;回收系統(tǒng);設(shè)計;問題分析;對策

DOI:10.16640/j.cnki.37-1222/t.2017.01.012

0 引言

在工業(yè)生產(chǎn)中,蒸汽作為一種重要的能源,有著非常廣泛的應(yīng)用。蒸汽在相變時可以放出巨大的潛熱,用來加熱物料,促進物料的化學(xué)反應(yīng)或物理變化;也可以利用蒸汽的壓力能,推動汽輪機或其他動力設(shè)備做功。在釋放出潛熱后,蒸汽由汽態(tài)轉(zhuǎn)化為液態(tài),這些液態(tài)的水就是蒸汽凝結(jié)水,一般簡稱為凝結(jié)水。凝結(jié)水具有一定的顯熱,特別是溫度較高的凝結(jié)水,其蘊含的熱能是相當(dāng)大的[1],如120℃的凝結(jié)水,和25℃的常溫水相比較,大約7t的凝結(jié)水和1t低壓蒸汽的可利用的熱能相當(dāng),所以對凝結(jié)水的回收利用具有必要性。隨著節(jié)能減排意識的逐漸深入,現(xiàn)在項目建設(shè)中,大多會設(shè)計凝結(jié)水回收系統(tǒng)作為一種節(jié)能措施。但由于目前凝結(jié)水系統(tǒng)的設(shè)計中涉及到工藝、熱工、暖通、制冷、給排水、水處理等多個專業(yè),運用到工程熱力學(xué)、流體力學(xué)和傳熱學(xué)等多方面的知識,尚未形成設(shè)計規(guī)范和統(tǒng)一的技術(shù)要求,往往各做各的,無法統(tǒng)籌考慮,產(chǎn)生了凝結(jié)水高質(zhì)低用、管道“水擊”、閃蒸汽無法利用、系統(tǒng)憋壓等諸多問題,致使凝結(jié)水回收系統(tǒng)無法有效地發(fā)揮作用。

1 凝結(jié)水回收系統(tǒng)的界定

根據(jù)一般系統(tǒng)論創(chuàng)始人貝塔朗菲的定義,系統(tǒng)是“相互聯(lián)系相互作用的諸元素的綜合體”[2]。作為一個系統(tǒng),凝結(jié)水回收系統(tǒng)應(yīng)包括諸多功能單元,可以從兩個層次來描述:從狹義上,是指凝結(jié)水的收集、儲存和加壓輸送,這也是目前大多數(shù)文獻和從業(yè)者對此的理解;從廣義的角度,凝結(jié)水回收系統(tǒng)應(yīng)包括收集儲存輸送、處理和利用,即除了狹義上的范圍,還應(yīng)包括凝結(jié)水的處理和利用單元。因為凝結(jié)水回收來是為了利用的,但往往由于回收的凝結(jié)水達不到利用的水質(zhì)標準,需要進行深一步的凈化處理,這樣回收→處理→利用,就組成了一個有機的系統(tǒng)。

2 目前設(shè)計中存在的問題

2.1 只注重設(shè)備,不關(guān)心系統(tǒng)

對于凝結(jié)水回收系統(tǒng),有些設(shè)計師在設(shè)計時往往會片面地注重設(shè)備的配置和功能,卻幾乎很少關(guān)注相對應(yīng)的系統(tǒng),不深入研究上游的用汽設(shè)備和下游用水點的工作特點,造成設(shè)備和系統(tǒng)不匹配,整個凝結(jié)水系統(tǒng)運行不良,進而影響設(shè)備的運行效果。如某工藝裝置有多臺用汽設(shè)備,即多個凝結(jié)水疏水點,操作壓力差別較大,卻要求進入同一回收管路,造成低壓凝結(jié)水無法匯入總管。還有的回收點有大量閃蒸汽,需要外送到其他用汽設(shè)備,但設(shè)計時沒有考慮,只能直接外排到大氣中,造成資源的浪費和環(huán)境的污染。還有的沒有考慮凝結(jié)水回收設(shè)備的背壓,造成疏水閥工作背壓過高,排水不暢,影響上游的用汽設(shè)備的加熱效果[3]。需要把用汽設(shè)備、疏水閥(或調(diào)節(jié)閥)、凝結(jié)水管線和回收設(shè)備等作為一個整體,統(tǒng)籌考慮,詳細計算出各種工況和運行狀態(tài),方可選出合適的回收設(shè)備。

2.2 設(shè)備選型和系統(tǒng)工作特性不匹配

傳統(tǒng)的凝結(jié)水設(shè)備選型往往是不考慮凝結(jié)水的溫度,均采用開式回收系統(tǒng)[4],對于高溫凝結(jié)水系統(tǒng),造成閃蒸汽或揮發(fā)汽散逸到大氣中,既造成了熱能的浪費,還造成一定的熱污染,廠區(qū)到處冒汽,和目前 “清潔生產(chǎn)”的導(dǎo)向背道而馳。而且還會造成凝結(jié)水的水質(zhì)降低,無法直接利用。還有的項目中,采用動力機械泵對凝結(jié)水進行加壓,但提供的作為動力介質(zhì)的蒸汽或壓縮空氣壓力較低,根本不能提供足夠的揚程,造成凝結(jié)水無法輸送。隨著技術(shù)的發(fā)展,目前大多選用閉式回收設(shè)備,該設(shè)備無乏汽排放,避免了以上問題。但并非所有的回收系統(tǒng)都可以采用閉式回收設(shè)備,對于壓力非常低的凝結(jié)水,是無法使用的。因為閉式凝結(jié)水回收罐內(nèi)有一定的壓力,即使采取控制壓力的措施,也可能會影響提高疏水閥的工作背壓,進而影響上游用汽設(shè)備的連續(xù)疏水,甚至?xí)绊懝に囋O(shè)備的運行效果。

2.3 凝結(jié)水輸送壓力不平衡

對于大型石化、化工等企業(yè),設(shè)計單位往往采用集中式凝結(jié)水回收系統(tǒng),這樣可以降低運行費用,提高管理水平。但也有一定的弊端,因為各工藝裝置的用汽壓力不同,外送的凝結(jié)水壓力也往往有較大區(qū)別,且并不是外送壓力高的位于凝結(jié)水回收主管的遠端、壓力低的位于近端,在實際運行中往往會出現(xiàn)水力不平衡的問題,造成壓力低的凝結(jié)水無法進入回收主管。有些設(shè)計單位就硬性規(guī)定所有凝結(jié)水回收點出界區(qū)壓力一致,這個壓力值一般是按照最不利的情況來考慮的,但這樣就產(chǎn)生另一種情況:回收設(shè)備中的凝結(jié)水泵大多數(shù)選的揚程較高,造成初投資的增加,且實際運行中大多在低效率區(qū)間工作,如果不采取電機變頻調(diào)速或調(diào)節(jié)閥控制,還可能會造成電機過載。

2.4 凝結(jié)水回收管道設(shè)計問題

高溫凝結(jié)水在輸送過程中,各點的運行壓力應(yīng)從輸送管道的末端計算,而不是從起點計算。工作點壓力:P=Ps+Pe+gh+

Ps:管道的阻力,包括局部阻力和沿程阻力。

Pe:末端接受設(shè)備的工作壓力。

h:該點到管道末端的高差,如果末端標高低于該點,則h值為正,否則為負。

ρ:凝結(jié)水的密度。

ν:流體速度。

對于高溫凝結(jié)水(>100℃),在輸送過程中,當(dāng)某點的工作壓力低于該凝結(jié)水溫度對應(yīng)的飽和壓力時,凝結(jié)水就會在管道內(nèi)閃蒸,一部分是液體,一部分是汽體,形成了汽液兩相流。在某些凝結(jié)水回收系統(tǒng)設(shè)計中,沒有考慮高溫凝結(jié)水的兩相流,設(shè)計的管道管徑過小,致使凝結(jié)水無法順利流通;還有管道設(shè)計的彎頭過多,在彎頭處容易形成“水擊”現(xiàn)場,造成管道震動和異響,嚴重的還會損壞法蘭間的墊片,造成泄露,進而造成更大的破壞和損失。

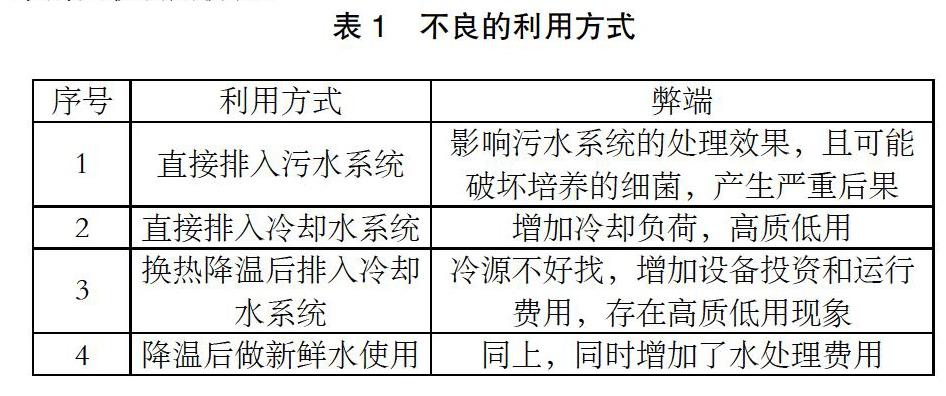

2.5 利用方式不合理

目前存在諸多凝結(jié)水利用方式,但大多存在著弊端,只考慮利用水,沒有考慮利用熱,其實對于凝結(jié)水來說,熱能的利用價值要高于水的回收利用價值。

3 凝結(jié)水回收系統(tǒng)設(shè)計的應(yīng)對策略

3.1 優(yōu)先就地利用

凝結(jié)水回收作為一項節(jié)能措施,應(yīng)優(yōu)先考慮就地利用。凝結(jié)水蘊含著大量的熱能,也是品質(zhì)相對較高的工業(yè)水,且大多數(shù)工藝裝置需要蒸汽、除鹽水或除氧水、工業(yè)水等,如能用凝結(jié)水代替部分負荷,可以減少新鮮蒸汽或水的制備和輸送費用,將是一舉多得。各裝置產(chǎn)生的凝結(jié)水盡量在本單元內(nèi)利用,可以根據(jù)工藝設(shè)備需求副產(chǎn)閃蒸汽用于物料加熱,以及設(shè)備、管道和儀表伴熱等,水質(zhì)較好的凝結(jié)水也可代替除鹽水或除氧水供工藝設(shè)備使用。確實無法利用的或不能完全利用的,再考慮外送。就地利用可以降低輸送管道、設(shè)備的投資,節(jié)省運行費用,同時也方便維護和管理。

3.2 保證工藝安全

工藝裝置的運行安全是凝結(jié)水回收系統(tǒng)設(shè)計的首要原則,不應(yīng)本末倒置,為了節(jié)能措施影響工藝裝置的安全穩(wěn)定運行。對于利用凝結(jié)水作為熱源或水源的裝置,應(yīng)設(shè)有備用應(yīng)急措施,以防凝結(jié)水無法供應(yīng),啟動備用方案,不影響工藝裝置的連續(xù)運行。有些工藝設(shè)備的疏水壓力較低,就要采取措施控制凝結(jié)水回收罐內(nèi)的操作壓力,不得“憋壓”,影響工藝設(shè)備的連續(xù)疏水。凝結(jié)水回收系統(tǒng)管道設(shè)計時,要進行水力計算,防止某個支路的凝結(jié)水無法進入主管道。同時要考慮電動凝結(jié)水泵的防汽蝕措施,可以采用引射增壓的方式,提高設(shè)備的NPSHa(有效汽蝕余量),使NPSHa和凝結(jié)水泵的NPSHr(必需汽蝕余量)的差值大于設(shè)計規(guī)定值。

3.3 余熱梯級利用

對于高溫凝結(jié)水來說,如果直接回收,在輸送過程存在汽液兩相流、水擊等問題,在后端的凈化處理和利用上也存在著問題,需要把溫度降低到一定的范圍內(nèi)。

可以采用多級閃蒸,并通過蒸汽噴射器、水汽引射器、溴化鋰制冷機、吸收式熱泵、換熱器等設(shè)備,結(jié)合其他用汽設(shè)備的工藝需求,把凝結(jié)水溫度逐級降低,做到高質(zhì)高用、低質(zhì)低用。如對于170℃的凝結(jié)水,可以采用如下流程:高溫凝結(jié)水先輸送到一級閃蒸罐,產(chǎn)生0.4MpaG的飽和蒸汽,輸送到低壓蒸汽管道;一級閃蒸罐內(nèi)的中溫凝結(jié)水輸送到二級閃蒸罐,閃蒸壓力為0.05-0.1MpaG,由于壓力較低,不方便利用,這部分閃蒸汽可以通過蒸汽噴射器增壓后,再輸送到低壓蒸汽管道;二級閃蒸罐內(nèi)的低溫凝結(jié)水流入凝結(jié)水罐,會同其他低溫凝結(jié)水,通過凝結(jié)水泵加壓,輸送到余熱回收單元,熱回收設(shè)備可以是溴化鋰制冷機、吸收式熱泵或換熱器等,降到設(shè)計溫度以下,進入凝結(jié)水精處理裝置,經(jīng)過除油除鐵除鹽等過程凈化處理,檢測達到高壓或中壓鍋爐補給水水質(zhì)要求,可以輸送到除氧器或其他用水設(shè)備,代替除鹽水,可以提高水的循環(huán)利用率,減少除鹽水站的設(shè)計負荷和投資規(guī)模,更重要的是,把熱能基本上全部利用,提高了能源的利用效率,真正起到節(jié)能減排的效果。

3.4 廠區(qū)統(tǒng)籌規(guī)劃

蒸汽系統(tǒng)在工業(yè)中起著重要的作用,在煉油、石化等企業(yè)中的消耗量是僅次于電能,在部分行業(yè)中蒸汽甚至能占到公用工程總消耗量的40%及以上。把蒸汽系統(tǒng)和凝結(jié)水回收系統(tǒng)規(guī)劃設(shè)計好,對于企業(yè)節(jié)能減排、降耗增效,起著至關(guān)重要的作用[5]。在設(shè)計時,工藝、熱工、暖通、水處理等各專業(yè)要加強溝通,廠區(qū)統(tǒng)籌規(guī)劃,做好物料平衡和熱平衡。對于各工藝裝置要統(tǒng)計好最小、操作、最大負荷,工作運行情況,并結(jié)合總圖布置,規(guī)劃出最佳的凝結(jié)水管道走向、管徑、運行壓力、運行溫度、凝結(jié)水站布置位置等,做好凝結(jié)水回收設(shè)備、處理設(shè)備和余熱利用設(shè)備的選型,從源頭抓起,避免前期考慮不周,后期改動較大,造成系統(tǒng)水力失調(diào),運行費用較高,經(jīng)濟效益大打折扣。

3.5 冷熱負荷平衡

在部分項目中,為了方便凝結(jié)水的輸送,需要對凝結(jié)水進行降溫。由于大多石化、化工等行業(yè)的企業(yè)熱負荷多,冷負荷少,在傳統(tǒng)的設(shè)計方案中,有些就采用空冷器,或循環(huán)水冷卻,這部分熱能白白浪費掉,還需要多消耗電費,后一種方式還增加了冷卻水站的負荷。建議在設(shè)計中,可以結(jié)合暖通等專業(yè)的意見,用凝結(jié)水作為熱源,通過熱水型溴化鋰制冷機制備工藝或建筑空調(diào)用冷凍水;對于需要外購蒸汽的企業(yè),可以采用二類吸收式熱泵,提取凝結(jié)水的熱能,制出壓力為0.3~0.5MpaG的低壓蒸汽,代替部分新鮮蒸汽,以減少外購蒸汽的消耗量,降低企業(yè)運行成本[6]。盡量不要用循環(huán)冷卻水、空冷器來冷卻降溫,以提高能源的利用率。

4 結(jié)論

在工業(yè)企業(yè)的凝結(jié)水回收系統(tǒng)設(shè)計中,要在保證工藝安全的基礎(chǔ)上,因地制宜,各專業(yè)充分溝通,統(tǒng)籌規(guī)劃,充分利用新技術(shù)、新設(shè)備,把凝結(jié)水的熱能和水資源充分利用,節(jié)能減排,降耗增效,一套設(shè)計合理、運行穩(wěn)定的凝結(jié)水回收系統(tǒng),可以有效降低企業(yè)的運行成本,增強企業(yè)的盈利能力,提高企業(yè)的競爭力;同時減少了燃料的消耗,降低了CO2、SO2和粉塵的排放,提高了水資源的利用效率,具有良好的社會效益,維持社會可持續(xù)發(fā)展,發(fā)展循環(huán)經(jīng)濟,造福社會,澤被后生。

參考文獻:

[1]寇超美,雒小坤,雒新峰.生產(chǎn)用汽凝水回收存在問題及解決方法[J].西安航空技術(shù)高等專科學(xué)校學(xué)報,2012(03):66-67.

[2]于玉林.基于系統(tǒng)論:對"審計免疫系統(tǒng)"的認識[J]. 會計之友,2010(25):9-13.

[3]鐘新慶,曹忠信,戴志軒.冶煉廠儲槽蒸汽加熱系統(tǒng)疏水問題研究[J].通用機械,2013(04):68-71.

[4]鄭海莼.凝結(jié)水回收系統(tǒng)的分析比較[J].煤氣與熱力,2002(03):285-286.

[5]楊浩.熱力系統(tǒng)凝結(jié)水回收系統(tǒng)工藝[J].城市建設(shè)理論研究(電子版),2011(06).

[6]史路.大型石化企業(yè)蒸汽動力系統(tǒng)的優(yōu)化策略[J].能源工程,2015(01):64-68.

作者簡介:劉昌魁(1976-),男,碩士,副總工程師,主要從事研究工業(yè)企業(yè)蒸汽系統(tǒng)節(jié)能、高溫凝結(jié)水回收和處理系統(tǒng)、工業(yè)換熱和冷卻系統(tǒng),承擔(dān)濟南市科技計劃項目(企業(yè)自主創(chuàng)先類,編號201201134)一項,授權(quán)發(fā)明專利一項,實用新型專利八項。