存儲揀選一體化系統的貨位優化研究

范鑫+王成林

摘 要:文章在結合存揀一體化系統特點的基礎上確定了系統的貨位編碼體系,在貨位編碼完成后構建了多目標的貨位優化模型,同時借助Matlab軟件對模型進行了求解,通過對結果的分析證明了模型的合理性及求解的準確性,優化后的系統縮短了出庫時貨物的移動距離,提高了系統的作業效率,為系統在配送中心的應用奠定了基礎。

關鍵詞:存揀一體化;配送中心;貨位優化

Abstract: In this paper, based on the characteristics of the storage and sorting system, the system of the cargo space coding system is established. After the completion of the cargo space coding, the multi-objective cargo space optimization model is established. At the same time, the model is solved by Matlab software, the result shows that the model is reasonable and the accuracy of the solution is improved. The optimized system shortens the moving distance of goods and improves the working efficiency of the system, which lays a foundation for the application of the system in the distribution center.

Key words: warehouse-picking integration; distribution centre; slotting optimization

1 存儲揀選一體化作業系統

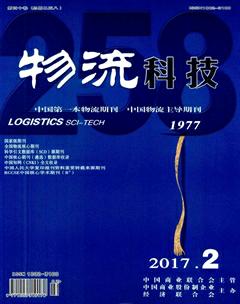

存儲揀選一體化作業系統是為了實現配送中心存儲揀選功能一體化的作業模式、快速響應訂單需求而提出的。是一種基于帶式輸送的動態存儲機構和動態揀選機構相結合的自動貨物存揀系統,通過帶式輸送機實現動態存儲機構與動態揀選機構聯動的運行模式,其中動態存儲機構由動態存儲單元組成,每個動態存儲單元由若干個標準單元貨位構成。系統模型如圖1所示。

2 系統的貨位編碼方案設計

存揀一體化系統的最小控制單元是標準單元貨位,系統按照貨物尺寸進行貨位分配,每個貨物在存儲時可能占據一或多個標準單元貨位。系統的貨位在編碼時采用目前倉儲使用較為廣泛的地址式編碼法,按照單元貨位在存儲區的位置編碼,依據儲區、存儲機構的排、列、層、標準單元來鎖定貨物的位置。確定存揀一體化系統的五位編碼方式為:區號+排號+列號+層號+標準單元貨位號,例如貨位編碼為A(1,1,1,1)指的是A區第1排第1列第1層的第1個標準單元貨位。圖2以A儲區內第1排存儲機構為例,貨位的編碼方案如圖所示。

3 系統的貨位優化方法

在存揀一體化系統貨位編碼完成的基礎上,為了能夠實現高效率地揀選作業,現結合系統的作業特點對系統進行貨位優化。系統貨位優化時,首先應確定貨位優化的目標,其次應對優化問題進行詳細描述,之后建立系統的貨位優化模型,最后借助Matlab軟件實現模型仿真。

3.1 優化目標的確定

根據不同配送中心的實際情況,系統貨位優化的目標會有所區別。現結合系統的特點,本文以出庫效率、存儲機構的穩定性、各巷道的工作量為考慮因素,提出了系統出庫效率最高、存儲機構重心最低、各巷道揀選機構工作量平衡三個優化目標。

3.2 優化問題的描述

在貨物入庫前首先要給貨物分配合理的貨位,根據配送中心的訂單信息,盡量將經常同時存取的貨物存儲于同一動態存儲單元中。例如在醫藥配送中心中,由于實際需要,具有相似功能的藥品經常需要同時進行存取。為了保證存取效率,可以將藥品分為不同的品項,屬于同一品項的藥品具有相似的功能。應用了存揀一體化系統的醫藥配送中心在貨位分配時,需將同一品項的藥品存放在同一存儲單元。

存揀一體化系統的貨位優化采取逐步優化的策略,優化分為兩步,第一步以動態存儲單元為研究對象,確定目標函數,建立模型并求解,完成動態存儲單元的優化。第二步在存儲單元優化完成的基礎上,以標準單元為研究對象對存儲單元中的貨物進行優化,按貨物出入庫頻率的高低對每個存儲單元內貨物的存儲位置重新排列,將出入庫頻率高的貨物置于靠近出入庫端口的位置,出入庫頻率低的置于遠離出入庫端口的位置。

在第一步的優化中,某儲區有動態存儲機構i排,每排j列k層,將距離配送中心出貨區最近的排記為第1排,最近的列記為第1列,將存儲機構底層記為第1層(見圖3),處于第x排y列z層的貨物,記為x,y,zx=1,2,…,i; y=1,2,…,j; z=1,2,…,k。

3.3 貨位優化模型的構建研究

基于以上分析,本文構建了以出庫時間最短提高出庫效率、重心最低保證存儲機構穩定性、各巷道揀選機構工作量平衡三個目標的貨位優化模型。

3.3.1 基于出庫時間最短的貨位優化目標

本文設計的存揀一體化系統,坐標為x,y,z的存儲單元在出入庫過程中,其出入庫的時間由三部分組成,動態揀選機構沿y方向和z方向的運動時間以及輸送系統沿x方向的運動時間,計算出庫時間時,擬定該存儲單元內的貨物全部出庫。

提高出庫效率最直接的途徑就是通過縮短出庫時間來實現,而縮短揀選距離是縮短出庫時間的關鍵。

對存揀一體化系統而言,貨物的移動是沿著三個方向進行的,貨物坐標為x,y,z,則貨物沿三個方向的移動距離分別為:

3.3.3 基于存儲機構穩定性的優化目標

系統中每一個的動態存儲機構都是有額定承重的,為提高機構的穩定性應遵循“上輕下重”的分配原則,盡量將重的貨物存儲于機構的下層,輕的貨物存放于機構的上層。貨物的穩定性取決于其重心的位置,重心越低穩定性越強,同理提高機構穩定性的方法就是盡量降低機構的重心,計算若干物體的重心方法為:

模型的約束:

在構建模型時,在優化目標確定完成之后,還應確定目標函數成立的約束條件,本模型應當滿足貨位的承重限制、存儲空間的限制、存放SKU數的限制。

(1)貨位的承重限制

貨位承載重量限制是指存儲在每個動態存儲單元上的貨物都不能超過其額定載荷,這是存儲機構的規格約束。

4 基于Matlab軟件的實證研究

4.1 數據的處理分析研究

在系統貨位模型構建完成的基礎上,將存揀一體化系統運用于某配送中心儲區,并根據儲區貨物的實際信息,檢驗模型及算法的可行性。

將系統運用于該配送中心的同一存儲區域內,其中動態存儲機構6排5列5層,動態揀選機構3臺,設備相關參數(見表1)。從該配送中心的貨物中選取50種具有代表性貨物的信息,將這些貨物存放于存揀一體化系統中,初始的貨位采用隨機分配的原則,貨物的位置信息(見表2),通過上文建立的模型進行貨位優化。

按上文所述的優化過程,在第一步優化過程中,首先以動態存儲單元為優化對象,同一個動態存儲單元的貨物視為同一貨物,該存儲單元貨物質量為單元內貨物的總質量,出庫率為該單元內貨物的概率統計的計算結果,對數據進行整合處理,處理結果(見表3)。

4.2 基于Matlab的仿真及仿真結果的分析

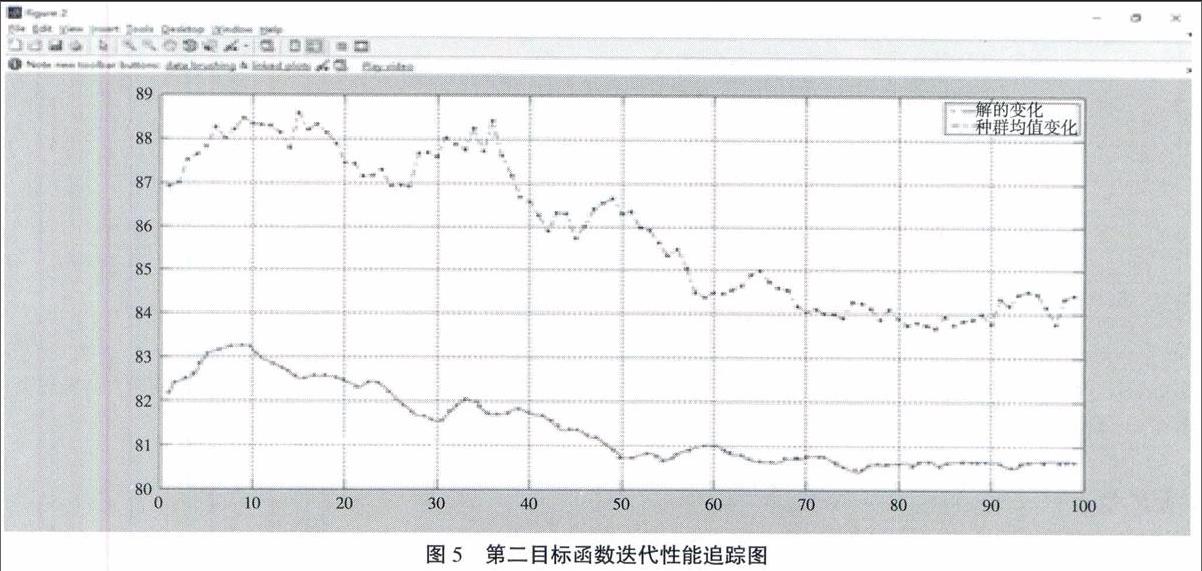

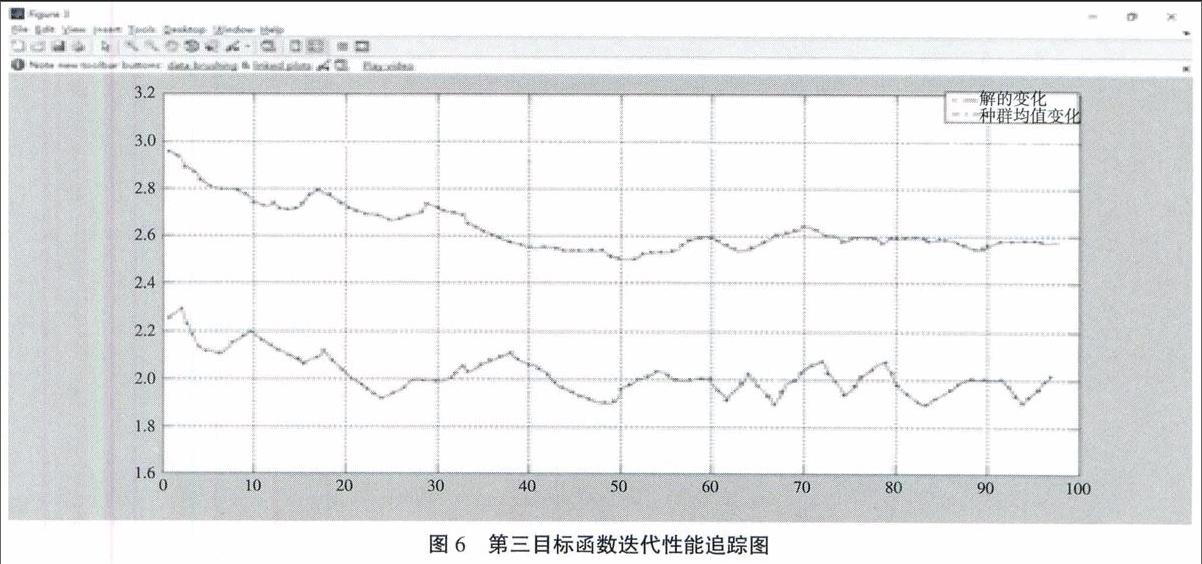

在運用Matlab遺傳工具箱的求解中,編碼方式采用實值編碼,種群規模為150,交叉概率選擇0.7,變異概率為0.01,代溝選擇0.9,最大遺傳代數為100。其中存儲單元的數量為33,由之前的編碼方式可知,每條染色體有33個基因,99個整數。利用Matlab建立了150行99列的矩陣。對三個目標函數解的變化及種群均值的變化進行追蹤,結果(見圖4、圖5、圖6)。

根據對三個目標函數追蹤圖的分析,三個目標函數隨著迭代次數的增加,值都在下降。其中,第一目標函數在迭代20次后有較為明顯的下降,迭代40次左右趨于穩定,第二目標函數在迭代60次后趨于穩定,迭代初期波動性大。第三目標函數總體下降幅度平穩,走勢平緩,迭代50次后趨于平穩。優化后的33個存儲單元的存儲方案見表4。

第二步的優化,在各存儲單元優化完成的基礎上,將優化完成后每個存儲單元中的貨物按照其出入庫頻率進行排序,頻率高的放置于距離出入庫端口近的標準存儲單元上,最終50種貨物的存放位置見表5。

通過以上分析可知,采用遺傳算法解決存揀一體化系統的貨位優化問題時,雖然求解最終無法得到最優解,但可以在短時間內得到一個較為滿意的近似最優解。經具體仿真證明,運用遺傳算法解決系統貨位優化問題具有良好的可操作性、可實現性。

經過貨位優化后的存揀一體化系統,系統的空間利用率較之前提升10%以上,貨物出庫時間較優化前明顯縮短,揀選效率提高20%以上,高效作業的存揀一體化系統為功能一體化配送中心的設計提供了依據。

5 小 結

本文在存揀一體化系統貨位編碼體系明確的基礎上,構建了針對本系統的多目標貨位優化模型,并借助Matlab軟件求解了模型,驗證了模型的可行性及解的合理性。經過貨位優化后的存揀一體化系統縮短了貨物在出入庫時移動的距離和作業時間,能夠更充分地利用存儲空間,為該系統在配送中心中的應用奠定了基礎。

參考文獻:

[1] 陳琪. 倉儲貨位優化問題的研究[D]. 沈陽:東北大學(碩士學位論文),2013.

[2] 王夢楠. 基于遺傳算法的物流中心貨位優化研究[D]. 大連:大連海事大學(碩士學位論文),2011.

[3] 蔡佳. 醫藥自動化立體倉庫貨位優化研究[D]. 長沙:湖南大學(碩士學位論文),2011.