基于磁記憶檢測方法的連續油管刻傷試驗研究*

吳家風,樊建春,胡治斌,高維駿

(中國石油大學(北京) 機械與儲運工程學院,北京 102249)

0 引言

近年來,隨著連續油管廣泛應用于氣舉、鉆井、完井、油井防砂、酸化作業、試油、采油、井下工具打撈、測井等井下作業領域[1],針對連續油管安全性和可靠性的研究顯得尤為重要。連續油管在使用過程中需要承受拉壓彎扭、磨損以及內壓作用等復合載荷作用,即使是小的缺陷,在不斷地塑性變形中也會引起疲勞損傷,大幅縮短了連續油管的有效使用壽命,最終導致連續油管疲勞斷裂,嚴重時甚至會對作業設備及作業人員造成傷害;因此,連續油管損傷區域的檢測,對預防事故發生和促進油氣田經濟開采有著重要意義。

目前,現場缺乏連續油管疲勞損傷的檢測技術和裝置,現有2種常使用的連續油管判廢方法,一種是依據工作經驗,對累計工作長度達76 200~228 600 m的油管進行報廢處理,該標準在不同作業環境和管材型號等方面存在局限性;另一種是依據連續油管在疲勞狀態下的管體截面尺寸會發生變化,規定連續油管直徑漲大的極限值,如直徑為31.75 mm的連續油管直徑漲大的規定值為6%,超過該值的油管會被報廢處理;然而,此方法也存在現場測量難度大、不同管材型號的變形程度不同等缺點。針對以上問題,國內外學者已研制出一些疲勞試驗機[2],能夠充分模擬井場狀況,對連續油管進行疲勞情況評估,分析連續油管的剩余疲勞壽命。Tipton等[3]基于疲勞損傷的Miner線性累計理論,結合大量連續油管疲勞試驗結果,建立了連續油管疲勞壽命預測模型;王優強等[4]對連續油管失效形式及原因做了分析研究,并提出模糊綜合法對連續油管壽命進行預測;王海濤等[5]基于梁彎曲理論和3參數冪函數能量法,結合連續油管承受的載荷狀況,綜合預測其疲勞壽命。

對連續油管疲勞壽命的預測多停留在理論層面,油管在井下的復雜工況導致油管往往不能按照試驗模擬的理想狀況運行,在出現裂紋、腐蝕坑等缺陷時,會極大地縮短油管理論剩余壽命;因此,引入無損檢測技術對及時發現連續油管使用過程中產生的缺陷尤為重要。溫慶倫等[6]借助ANSYS分析軟件,對含腐蝕坑連續油管的剩余強度進行評價,并建立了相應評價標準;梅旭濤等[7]根據超聲波檢測原理,提出了1種連續油管壁厚與橢圓度超聲波檢測系統的設計方案,該方法能檢測焊縫并準確定位,但檢測時需要在管體涂抹超聲傳播介質,在現場難以大規模高效使用;程強強等[8]將微磁檢測技術引入到連續油管管體的缺陷檢測,采用電渦流檢測技術來測量油管橢圓度,該方法利用缺陷自身產生的漏磁場進行無損檢測,檢測效率高,但對管體的虛假數據難以校驗,難以準確測量缺陷深度;王立敏等[9]同樣基于微磁和渦流測距技術,對連續油管上預制的缺陷進行了檢測試驗,發現缺陷處出現了磁場異常特征,但未能進一步深入探究缺陷與磁場之間的具體關系。現有對連續油管的研究尚停留在定位層面,鮮有學者對連續油管的缺陷識別進行探索。

對連續油管進行無損檢測的目的在于及時發現缺陷、對缺陷進行準確定位、識別缺陷的大小、深度及類別,從而為判斷連續油管剩余強度是否滿足使用要求提供支撐。磁記憶檢測技術作為1種新型檢測技術,具有穿透性強、靈敏度高以及可以檢測早期應力集中等特點,檢測時無需對油管進行人工磁化和表面預處理[10-11],磁記憶檢測信號梯度值、信號波峰值等特征參量能很好地反映金屬應力狀況[12],適用于連續油管起下鉆時的排管口的實時檢測和監測。

基于連續油管現場刻傷的磁記憶檢測結果,通過有限元模擬分析手段得到油管的應力分布狀況,將磁記憶信號與應力分布曲線進行對比,分析應力與磁場分布之間的關系,為磁記憶檢測方法應用于連續油管提供依據;通過對比刻傷規格和磁記憶信號曲線的變化趨勢,總結出不同缺陷大小的磁場信號特征,為油管典型缺陷識別提供思路。

1 磁記憶檢測原理

鐵磁構件在外應力作用下會產生磁致伸縮性質的形變,引起磁疇壁的位移,從而改變磁疇的自發磁化方向,在應力集中區域形成自由漏磁場HP的變化,如圖1所示即磁場的法向分量HP(y)方向改變并具有零值點,切向分量HP(x)具有最大值。即便在應力撤除后,這種因磁機械效應引發的磁疇組織的重新取向依舊會繼續保留,“記憶”了鐵磁構件微觀缺陷或其應力集中的位置,這就是金屬的磁記憶效應[13-14]。

圖1 磁記憶檢測原理Fig.1 Principle of magnetic memory detection

2 試驗

2.1 試驗裝置

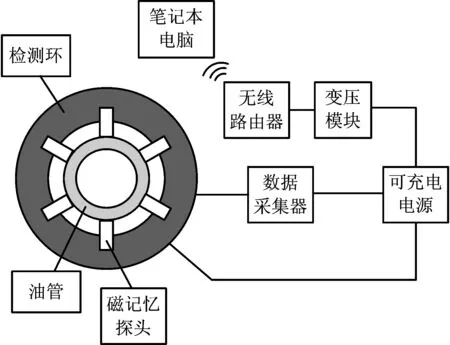

試驗使用實驗室自行研制的磁記憶檢測裝置對連續油管進行檢測,檢測系統的組成如圖2所示,主要包括:可充電電源、變壓模塊、數據采集器、檢測裝置、無線路由器、筆記本電腦以及配套采集軟件和處理軟件。為實現對油管表面的全覆蓋檢測并保證檢測過程中的平穩流暢,檢測裝置設計為環形結構,沿周向均勻設置有6個磁記憶探頭,內置巨磁阻傳感器,其檢測原理是物質的電阻率在磁場中會產生輕微變化,以輸出電壓值的大小來反映油管表面磁場的分布情況,傳感器輸出的電壓值與磁場強度是正相關,電壓值大則磁場強度就強[15]。在每個探頭頂部均設置有1個滾輪,保證檢測環在油管表面行進流暢,并使得檢測過程中,探頭距油管表面的提離值始終保持固定。探頭和檢測環之間呈彈性連接,即使油管表面存在壁厚突變或毛刺等也能平穩通過。

圖2 檢測裝置示意Fig.2 Schematic diagram of detecting device

檢測時,將檢測環從油管的一端穿過,需要人手動控制檢測環在油管表面滑動,環內的磁記憶探頭將檢測到的磁場信號轉化為電壓信號,并將信號傳遞給采集器,采集器將所有探頭的信號進行匯總,經無線路由器傳遞給筆記本電腦上的采集軟件,在電腦屏幕上由曲線的形式實時呈現出來,最后通過處理軟件進行處理分析。整套裝置由可充電電源經變壓模塊進行供電。

2.2 試驗方案

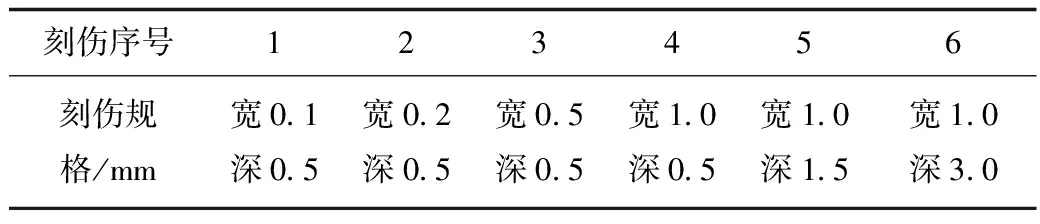

試驗所采用的試樣是寶雞鋼管廠的CT80級連續油管。試樣長2 700 mm,外徑為38.1 mm,壁厚為3.2 mm。刻傷部位為油管外表面,刻傷類型為環形刻傷。刻傷規格數據如表1所示。

表1 刻傷規格

使用上述檢測裝置對油管進行檢測,檢測過程中油管橫臥,并保證各通道掃描軌跡均為一直線,如通道六恒定檢測油管頂部(側視0°角方向),檢測方向為自左向右,即刻傷序號遞增方向,如圖3所示。

圖3 檢測示意Fig.3 Test sketch map

2.3 數據處理及結果

取單通道的檢測結果進行分析,對檢測得到的數據使用均值降噪法進行降噪處理。均值降噪法是將一定區域內數據的平均值作為該區域某點處數據值的降噪方法,降噪公式為:

(1)

檢測數據共有4 800個采樣數據點,以檢測長度L為橫坐標,磁記憶信號值為縱坐標,繪制出沿管體軸向磁場的分布如圖4所示。圖4中,磁記憶信號值波動較大的區域是刻傷部位,較小的是管體部分。由于降噪窗口選擇過大會丟失刻傷處的信號特征,太小則難以起到降噪的效果,因此窗口長度選擇為30,同樣管體部分的一些噪點也被保留了下來。

圖4 管體軸向磁場分布Fig.4 Axial magnetic field distribution of tube

為了進一步分析刻傷規格與磁記憶信號之間的關系,提取出6個刻傷處磁記憶信號的峰值,見表2,峰值散點圖如圖5所示。

表2 刻傷部位信號峰值

圖5 刻傷部位磁記憶信號峰值Fig.5 Peak signal at notch

3 有限元分析

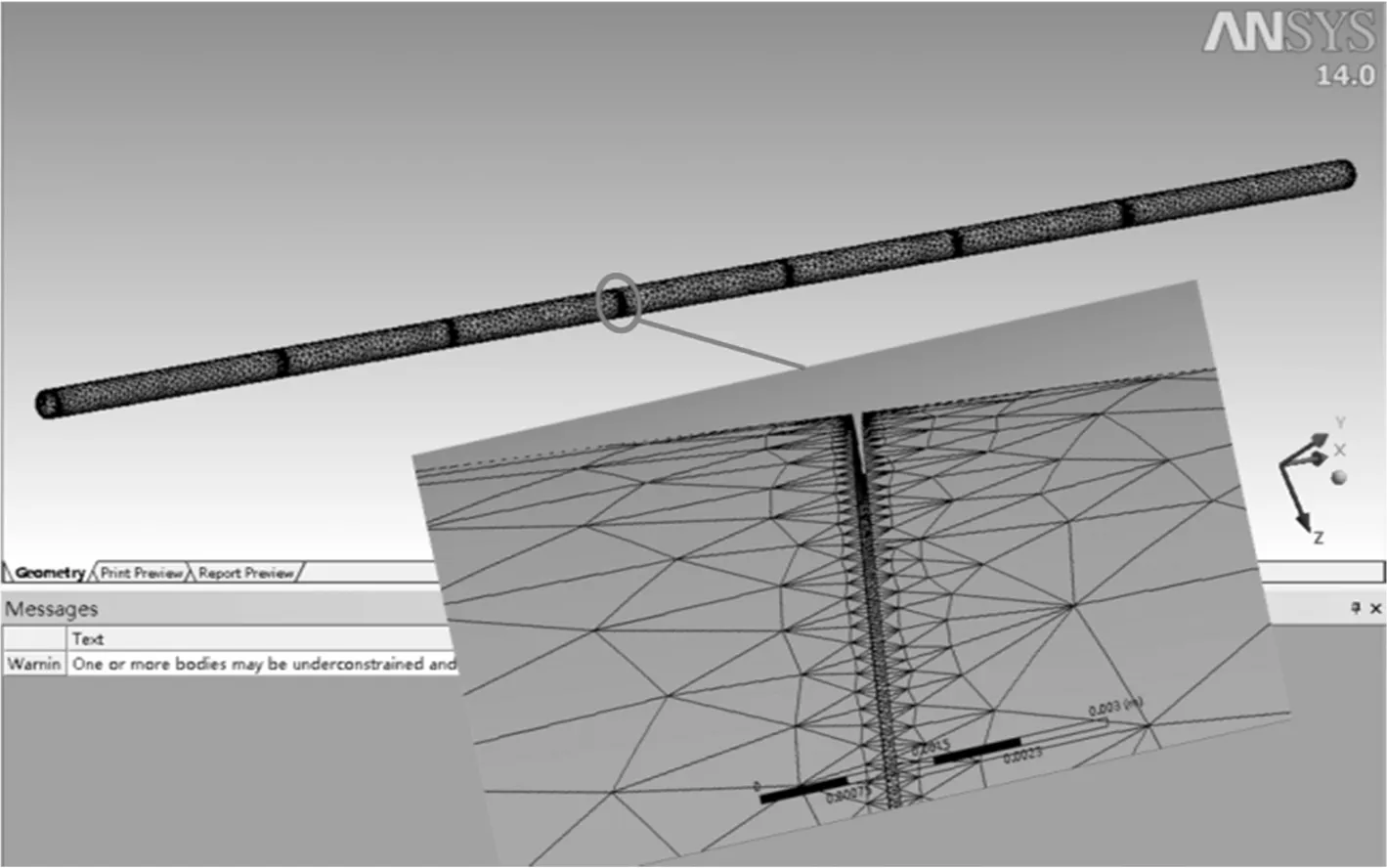

為了更直觀的顯示連續油管表面各刻傷部位的應力集中程度及應力分布狀況,針對上述實驗進行有限元分析。分析軟件選用workbench,根據上述連續油管數據建立模型,采用靜力學分析模塊,導入模型,劃分網格,管體部分網格大小選擇0.01 m,在刻傷和截面處進行網格細化,網格大小選擇為0.000 1 m,劃分結果如圖6所示。共劃分網格單元1 049 921個,網格點1 754 955個。

為了顯示刻傷部位的應力分布,使用Construction Geometry在每個刻傷的槽底建立路徑。路徑方向沿油管軸向,位于側視0°角方向,與試驗中的六號通道對應。在油管2個側面均添加1 kN的拉力,在Solution中添加路徑應力分布的結果顯示,進行運算。各路徑的運算結果如圖7所示。

圖6 劃分網格Fig.6 Mesh partition

圖7 各路徑應力分布曲線Fig.7 Stress distribution curves of each path

為了進一步分析刻傷規格與應力之間的關系,提取出6個刻傷處的應力峰值,并總結如表3所示。同時繪制成散點圖如圖8所示。

表3 刻傷部位應力峰值

圖8 刻傷部位應力峰值Fig.8 Stress peak at notch

4 試驗結果分析

從有限元模擬結果可以看出,在受反向拉伸力作用下,連續油管在管壁的6個不同規格的刻傷處均產生了不同程度的應力集中。同時,在磁記憶信號曲線中也出現了6個相應的大幅波動,根據應力集中程度的不同,這些波動之間同樣存在著數值上的差異。將實驗結果和模擬結果進行對比,不難發現,磁記憶信號曲線和應力分布曲線在信號特征和峰值變化趨勢2個方面的變化規律一致。

4.1 信號特征與刻傷規格的關系

在信號特征方面,在刻傷1和刻傷2處,刻傷寬度為0.1~0.2 mm,磁記憶信號曲線和應力分布曲線均出現了單峰波動;而隨著刻傷寬度的增加,在刻傷3和刻傷4處,寬度增至0.5~1 mm時,信號曲線逐漸由單峰波動向雙峰波動過渡。這是由于應力集中部位通常處在截面尺寸變化劇烈的地方[16],隨著刻傷寬度的逐漸增加,應力集中的部位逐漸由刻傷中心向兩側,即向靠近截面的位置轉移,而中心處的應力集中程度相對來說較低,因此在變化趨勢圖上表現為雙峰分布。而隨著刻傷深度的增加,如刻傷4、刻傷5和刻傷6處,刻傷深度分別為0.5,1.5,3 mm時,相互之間信號的雙峰特征并沒有發生改變;而相應地,隨著刻傷深度的逐漸增加,信號曲線的峰峰值,即應力集中部位的波峰值與刻傷中心處的波谷值之間的差值,呈增加的趨勢。這是由于,隨著刻傷深度的增加,靠近截面處尺寸改變愈劇烈,應力集中系數也就愈大[17],而中心處的應力值相對較低,因此表現為峰峰值逐漸增加的趨勢。

4.2 峰值變化趨勢與刻傷規格的關系

在上述分析中,分別將磁記憶信號曲線中各刻傷部位的信號峰值以及應力分布曲線中各應力集中部位的應力峰值提取出來,并繪制成散點圖。從圖中可以看出,在刻傷1~4位置,隨著刻傷寬度的增加,峰值整體呈降低趨勢;并且刻傷1-2處0.1~0.2 mm的峰值下降速度明顯大于刻傷3-4處0.5~1 mm的下降速度,即隨著刻傷寬度的逐漸增大,峰值的減小趨勢也在不斷放緩。在刻傷4~6位置,隨著刻傷深度的增加,峰值整體呈升高趨勢;并且從刻傷4-5處0.5~1.5 mm的峰值升高速度明顯大于刻傷5-6處1.5~3 mm的升高速度,即隨著刻傷深度的逐漸增大,峰值的升高趨勢同樣也在不斷放緩。

5 結論

1)試驗結果表明,磁記憶信號曲線與有限元模擬得出的理論應力分布曲線變化趨勢一致;因此,通過磁記憶信號能夠表征連續油管管體的應力分布狀況,從而檢測并定位管體缺陷部位。

2)隨著油管刻傷類型的不同,油管刻傷部位的應力分布曲線特征發生相應的變化,隨著刻傷寬度的增加,應力分布曲線逐漸由單峰向雙峰過渡;隨著刻傷深度的增加,應力分布曲線的峰值逐漸增加。

3)刻傷處應力峰值隨著油管刻傷寬度的增加呈降低趨勢,且趨勢逐漸放緩;隨著油管刻傷深度的增加而應力峰值呈升高趨勢,且趨勢同樣逐漸放緩。

4)通過試驗和模擬2種手段,對比分析了油管缺陷類型對磁記憶檢測信號曲線特征及特征值大小的影響,發現其中存在著一定的規律。因此,在實際生產中,通過檢測信號的特征和大小對連續油管缺陷定位、缺陷類別識別是可行的。

[1]鮮寧,姜放,榮明,等.連續油管在酸性環境下的腐蝕與防護及其研究進展[J].天然氣工業,2011,31(4):113-116.

XIAN Ning, JIANG Fang, RONG Ming, et al. Corrosion and protection of coiled tubing in acid environment and its research progress[J]. Natural Gas Industry, 2011,31(4):113-116.

[2]畢宗岳,張曉峰,張萬鵬,等.連續油管疲勞試驗機設計與疲勞壽命試驗[J].理化檢驗(物理分冊),2012,48(2):79-82.

BI Zongyue, ZHANG Xiaofeng, ZHANG Wanpeng, et al. Continuous design and fatigue life of tubing fatigue testing machine[J]. Physical Testing (physical volume), 2012,48(2): 79-82.

[3]TIPTON S M, NEWBURN D A. Plasticity and fatigue damage modeling of severely loaded tubing[J].Advances in Fatigue Lifetime Predictive Techniques, 1990, 66(1): 369-382.

[4]王優強,張嗣偉.連續油管疲勞壽命預測模型的建立[J].青島建筑工程學院學報,2001,22(1):1-5.

WANG Youqiang, ZHANG Siwei. The prediction model of the coiled tubing fatigue life[J]. Journal of Qingdao Architecture and Engineering Institute, 2001,22(1): 1-5.

[5]王海濤,李相方.連續油管卷曲低周疲勞壽命預測[J].石油機械,2008,36(11):25-27,31.

WANG Haitao, LI Xiangfang. Low cycle fatigue life prediction of coiled tubing[J].Petroleum Machinery, 2008, 36(11): 25-27,31.

[6]溫慶倫,李霄,張城舉.含腐蝕坑連續油管彎曲作用時的剩余強度評價[J].熱加工工藝,2016,45(12):71-73.

WEN Qinglun, LI Xiao, ZHANG Chengju. The residual strength assessment with corrosion pits of bending coiled tubing[J]. Thermal Processing Technology, 2016,45(12): 71-73.

[7]梅旭濤,張仕民,王文明,等.連續油管超聲檢測系統壁厚與橢圓度測量方案[J].石油礦場機械,2015,44(4):19-24.

MEI Xutao, ZHANG Shimin, WANG Wenming, et al. Ultrasonic testing system of coiled tubing wall thickness and scheme measurement of ellipticity[J].Oil Field Equipment, 2015,44(4): 19-24.

[8]程強強,夏桂鎖,于潤橋,等.基于微磁的連續油管在線檢測技術[J].天然氣工業,2014,34(7):109-114.

CHENG Qiangqiang, XIA Guisuo, YU Runqiao, et al. Coiled tubing online detection technology based on micro magnetic[J]. Natural Gas Industry, 2014,34(7): 109-114.

[9]王立敏,宋志龍,常家玉.連續油管電磁無損檢測試驗分析及應用[J].石油礦場機械,2015,44(7):60-63.

WANG Limin, SONG Zhilong, CHANG Jiayu. Electromagnetic nondestructive testing analysis and application ofcoiled tubing[J]. Oil Field Equipment, 2015,44(7): 60-63.

[10]任吉林,林俊明,任文堅,等.金屬磁記憶檢測技術研究現狀與發展前景[J].無損檢測,2012,34(4):3-11.

REN Jilin, LIN Junming, REN Wenjian, et al. The metal magnetic memory testing technology research status and development prospect of[J]. Non-destructive Testing, 2012, 34(4): 3-11.

[11]DUBOV A A. Diagnostics of metal items and equipment by means of metal magnetic memory [C]//Proceedings of CHSNDT 7th Conference on NDT and International Research Symposium, Shantou China. Beijing: China Machine Press,1999:181-187.

[12]王虹富,樊建春.套管損傷磁記憶檢測信號定量研究[J].中國安全生產科學技術,2016,12(12):116-120.

WANG Hongfu, FAN Jianchun. Research of casing damage magnetic memory signal[J]. China Academy of Safety Science and Technology, 2016, 12(12): 116-120.

[13]VAZQUEZ M, GOMEZ P C, CHEN D X. Switching mechanism and domain structure of bistable amorphous wires[J]. IEEE Transactions on Magnetics, 1992, 28(5): 3147-3149.

[14]熊二剛.基于磁力效應的鋼結構全磁通應力檢測技術的理論和試驗研究[D].西安:西安建筑科技大學,2007.

[15]李曉秋,樊建春,趙坤鵬,等.連續油管疲勞損傷的磁記憶檢測試驗研究[J].中國安全生產科學技術,2013,9(6):54-57.

LI Xiaoqiu, FAN Jianchun, ZHAO Kunpeng, et al. Experimental study on magnetic memory testing for fatigue damage of coiled tubing[J]. China Academy of Safety Science and Technology, 2013, 9(6): 54-57.

[16]閆相橋,類維生,姚枚.典型缺口試樣應力集中系數的數值分析[J].哈爾濱工業大學學報,1993,25(4):99-105.

YAN Xiangqiao, LEI Weisheng, YAO Mei. Typical numerical notch stress concentration factor analysis[J]. Journal of Harbin Institute of Technology, 1993, 25(4): 99-105.

[17]黃偉杰,陳麗,趙偉,等.缺陷銳度和方位對接頭應力集中系數的影響[J].熱加工工藝,2015,44(7):226-228,231.

HUANG Weijie, CHEN Li, ZHAO Wei, et al. Influence of defect sharpness and orientation on stress concentration factor of joint[J]. Hot Working Technology, 2015, 44(7): 226-228,231.