改善鍛件組織缺陷的勻速冷卻介質新技術

文/左永平·南京科潤工業介質股份有限公司

改善鍛件組織缺陷的勻速冷卻介質新技術

文/左永平·南京科潤工業介質股份有限公司

左永平,研究院副院長,高級工程師,主要從事熱處理淬火冷卻的技術服務和技術開發工作,發表文章30余篇,授權專利8項。

中國工程院院士崔崑曾講過:“在雜質總量不變的情況下,提高鋼質的均勻性,相當于提高鋼的純凈度”。大量的工程實踐證明:顯微組織的“不均勻特性”對于產品服役性能具有極大危害,例如混晶、帶狀、先共晶相或先析相的不均勻分布等。而熱處理中的很多問題也跟“不均勻”因素有直接關系,如金相不合格、變形、開裂、力學性能不足等。

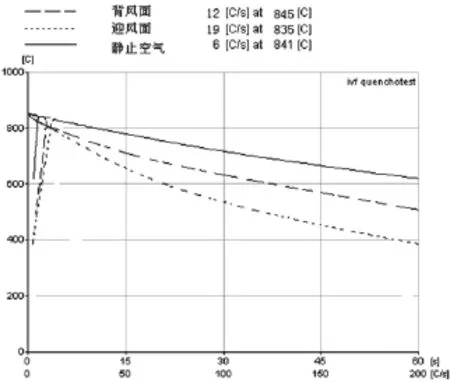

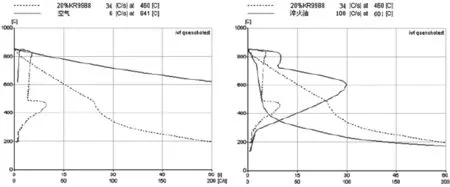

圖1 工件迎風面和背風面冷卻性能對比(ISO9950測試標準)

傳統粗放的鍛后冷卻方式存在的問題

目前,鍛后冷卻方式一是采用空冷、堆冷、沙冷、坑冷等粗放式的冷卻方式,兩相區冷卻速度相對緩慢,易造成帶狀組織的惡化和晶粒粗大等缺陷,嚴重影響熱后的最終力學性能,甚至會獲得部分馬氏體、貝氏體、魏氏體組織等非平衡態組織,表面硬度較高且散差大,不利于切削加工;二是采用強制風冷、霧冷方式,仍存在冷卻能力不足問題,同時存在冷卻均勻性差的問題,使其鍛坯表層的組織不均勻,主要是上述冷卻方式不能保證同爐不同工件和同一工件不同截面冷卻的均勻性。可見,這些傳統粗放的冷卻方式會帶來兩個問題:一是鍛后的冷卻路徑不合理,導致大量先析相及其不均勻分布或者非平衡態組織的生成;二是冷卻不均勻,導致工件不同部位的組織差異,見圖1。

這種存在顯微偏析的工件,在常規熱處理過程中碳和合金元素的奧氏體均勻化是相當困難的,例如碳的均勻化需要950℃以上,而合金元素則需要1100℃以上,可見常規的熱處理方式根本無法解決顯微偏析的問題。

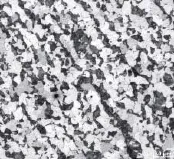

以滲碳鋼為例,20CrMnTi齒坯常采用鍛后堆冷,鍛后組織為鐵素體和珠光體,極易呈帶狀分布,甚至存在嚴重的局部混晶。而對于淬透性較好的17CrNiMo6,鍛后冷卻過程中極易出現粒狀貝氏體,甚至存在帶狀分布。混晶、帶狀在微觀尺度上都是不均勻組織,存在碳和合金元素的顯微偏析,影響后續的切削加工性能;同時,這些不均勻組織在后續熱處理的加熱和冷卻過程中,組織轉變的同時性也差,導致熱處理變形的可控性差。為改善組織均勻性及其硬度,目前行業中一般采用正火或等溫正火等預備熱處理方式,以改善切削性能和熱處理性能。

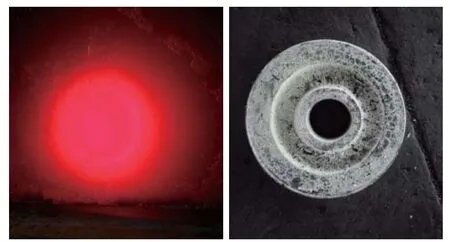

圖2 20CrMnTi齒坯鍛后堆冷

圖3 20CrMnTi鍛后空冷組織

圖4 17CrNiMo6鍛后空冷組織

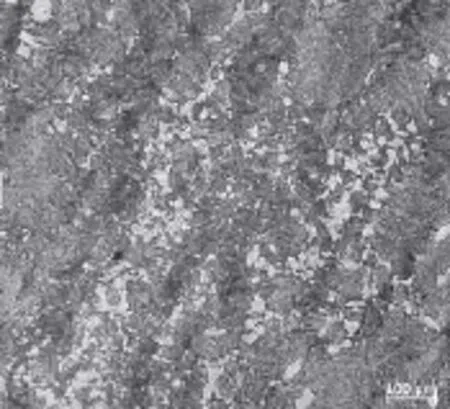

圖5 GCr15軸承套圈輾環后空冷

圖7 控軋控冷原理示意圖

以軸承鋼為例,GCr15套圈輾環后采用空冷的方式冷卻,對于厚大件極易出現網狀碳化物。這種網狀碳化物在后續球化退火后,會存在形貌不同且大小不一的碳化物,如棒狀、條狀等。碳化物不均勻分布會影響熱處理變形控制,并降低軸承的接觸疲勞強度。

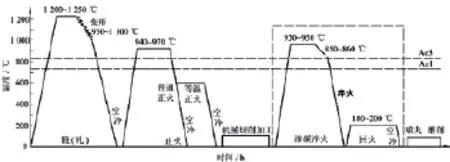

通過上述案例可以發現,組織不均勻、混晶等問題都是由于鍛后冷卻路徑不合理導致的。目前在冶金行業控軋控冷技術(TMCP)應用已經非常成熟,其核心目的是晶粒細化和切斷組織遺傳,過程原理如圖7所示。為了切斷組織遺傳,保證熱前組織的均勻性,鍛后冷卻過程需嚴格控制一次冷卻和二次冷卻。一次冷卻為終鍛溫度到Ar3溫度區間的冷卻過程,通過該階段的快速冷卻降低高溫擴散,適度保留加工硬化狀態,防止晶粒粗大;二次冷卻為Ar3到Ar1兩相區的冷卻階段,通過該階段的快速冷卻增大先析鐵素體形核功,抑制碳和合金元素的長程擴散從而有效預防“二次帶狀”。

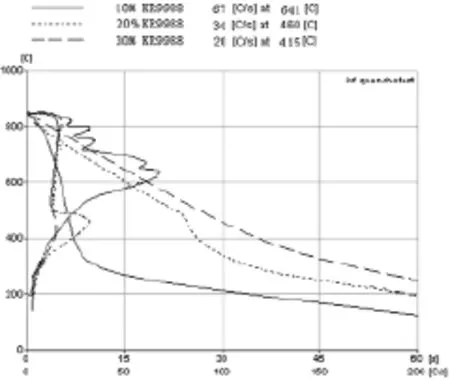

圖8 20%勻速冷卻介質與靜止空氣和淬火油冷卻特性比較(ISO9950測試標準)

采用勻速冷卻介質進行鍛后冷卻路徑控制

依據上述鍛后控冷的基本要求,南京科潤公司開發了一種以水為基的“勻速冷卻介質”。鍛后冷卻的鍛件可直接浸入“勻速冷卻介質”的稀釋液中,該方法操作簡單,避免了高成本的設備投入。20%勻速冷卻介質與靜止空氣和淬火油的冷卻性能對比如圖8所示,不同濃度勻速冷卻介質冷卻性能對比如圖9所示。通過圖8、圖9對比分析,勻速冷卻介質具有介于空氣和淬火油之間的冷卻能力,20%以上濃度的冷卻能力較為穩定,特別是500℃以上的冷卻能力幾乎一致,冷卻性能對于介質濃度敏感性較低;同時在500℃以上 ,冷卻速度隨工件溫度的變化并不大,能夠保證不同溫度工件的冷卻均勻性。通過勻速冷卻介質的濃度調整可以獲得不同的冷卻能力,以適應于不同材料、尺寸的鍛坯。

圖9 不同濃度KR9988冷卻性能對比(ISO9950測試標準)

采用勻速冷卻介質進行鍛后冷卻路徑控制,可以理解為采用更快的冷卻方式對鍛坯進行“固溶”處理,抑制雜質元素的偏聚以及先析相的大量生成,同時避免大量混晶的出現。傳統緩慢的鍛后冷卻方式需要增加大量的預備熱處理,以細化晶粒、均勻組織,同時仍難以有效改善組織均勻性。

目前很多行業標桿企業已經關注到鍛后冷卻問題,并采取相應的工藝控制手段。例如,哈軸集團采用水和風霧結合的方式對高碳鉻軸承鋼進行鍛后冷卻,控制先析碳化物的析出,以改善后續球化組織均勻性,核心技術就是鍛后冷卻路徑控制;鄭州機械研究所采用調質狀態作為17CrNiMo6齒坯的預備熱處理,通過油淬實現“固溶”效果,通過高溫回火或低溫球化實現組織均勻化,消除粒狀貝氏體,改善切削性能和熱處理性能。

大量的工程實踐證明,關鍵構件控制鍛后冷卻路徑可以有效提升機械性能和服役壽命,行業發展需突破傳統的工藝路線或方法。勻速冷卻介質可以將鍛造和熱處理有機結合,減少常規預處理工序,提升產品性能,預處理能耗可至少降低40%。

應用案例一:20CrMnTi汽車齒輪鍛坯

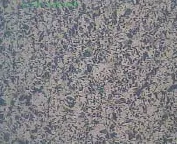

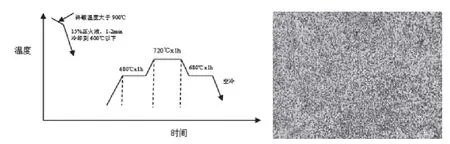

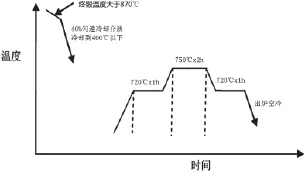

浙江某企業的20CrMnTi汽車齒輪鍛坯原工藝采用鍛后堆冷,為改善組織均勻性,采用等溫正火進行預備熱處理,組織為鐵素體加珠光體,表面硬度160~180HB,但鍛坯心部存在3級左右的帶狀組織,如圖12所示。為改善平面度翹曲及可控性,采用15%濃度的勻速冷卻介質進行鍛后控冷,然后進行高溫回火或低溫球化處理,代替傳統高溫度長時間的等溫正火工藝,組織為均勻粒狀珠光體(偽共析組織),表面硬度170~180HB,單件及同批次的硬度散差明顯減小,組織均勻性明顯改善,鍛后控冷球化工藝及金相組織見圖14。

鍛后控冷組織為鐵素體基體上分布大量彌散的粒狀碳化物,在后續滲碳淬火的重結晶加熱過程中,形核率高,晶粒同常規等溫正火相比得到明顯細化,提高了高溫變形抗力,改善了組織轉變的同時性,熱處理變形量較原工藝降低20%~50%。

可見,滲碳鋼齒坯采用鍛后控冷工藝,需改變傳統粗放式的鍛造和熱處理工藝路線,可提高預處理效率,預處理能耗至少降低50%以上,同時可明顯改善熱處理變形。滲碳淬火后輪齒心部硬度均在35HRC左右,但鍛后控冷晶粒度較等溫正火提高1~2級,可提高齒根強度,改善其抗沖擊性能。

圖10 20CrMnTi汽車齒輪鍛坯

圖11 齒輪鍛坯鍛后空冷及常規熱處理工藝

圖12 齒輪鍛坯鍛后空冷及等溫正火組織,100X

圖13 齒輪鍛坯鍛后控冷狀態

圖14 鍛后控冷球化工藝及金相組織,1000X

應用案例二:4Cr13環模鍛坯

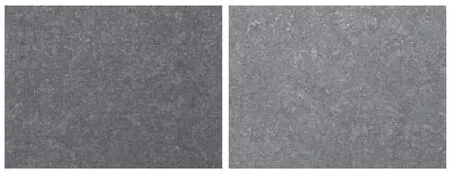

江蘇某企業的4Cr13環模鍛坯原采用鍛后空冷及球化退火工藝,但熱處理后環模的壽命僅為美國類似產品的一半。通過金相分析發現,我國相關產品的網狀碳化物明顯較多,通過常規球化退火工藝不可能有效改善,導致產品的接觸疲勞強度不足,易產生疲勞剝落失效現象。

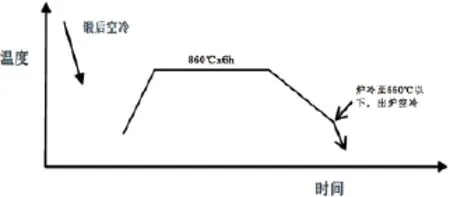

采用40%的勻速冷卻介質進行鍛后控冷后,并進行低溫球化處理,組織為均勻分布的粒狀珠光體,可有效抑制二次網狀碳化物析出,這種組織狀態可大幅提升熱處理變形控制能力和接觸疲勞強度。鍛后控冷工藝路線及組織見圖19、圖20。

圖15 鍛后控冷(左)及常規工藝(右)滲碳后晶粒度對比

圖16 4Cr13環模鍛坯

圖17 環模鍛坯常規鍛后空冷及退火工藝

圖18 鍛后空冷并退火后存在網狀碳化物,500X

圖19 鍛后控冷及低溫球化退火工藝

圖20 鍛后控冷及低溫球化退火金相組織,500X

結束語

勻速冷卻介質應用于控制鋼材鍛件鍛造后的冷卻速度,代替傳統粗放式的冷卻方式,可改善冶金和鍛造遺傳組織,如帶狀偏析、組織粗大等,解決力學性能各向異性、低溫沖擊性能差、熱處理變形大等困擾機械行業發展的技術難題。建議機械行業應強化“系統冷卻控制”的理念,充分重視鍛后冷卻對于產品最終服役性能的影響。既可以改變 “重控形輕控性”的傳統熱加工方式;又可改變熱加工工序相互割裂的現狀,有效提升產品的服役性能,同時大幅減少熱處理能耗。措施如下:

(1)控制鍛后冷卻路徑,嚴格控制一次冷卻和二次冷卻的速度,避免過熱組織、帶狀組織等出現,提升熱處理性能;

(2)若存在上述組織缺陷,應修正傳統的熱處理工藝方法,可根據材質的具體特點選擇合適的固溶預處理工藝,消除遺傳組織,保證組織均勻性,為最終熱處理做好組織準備。