基于Deform HT的計算機熱處理模擬技術

文/晏建軍·安世亞太科技股份有限公司成形工藝業務部

基于Deform HT的計算機熱處理模擬技術

文/晏建軍·安世亞太科技股份有限公司成形工藝業務部

Deform HT熱處理工藝仿真軟件簡介

Deform HT是一套專業的金屬熱處理工藝仿真軟件,是一套基于有限元分析方法的專業工藝仿真系統,用于分析金屬熱處理工藝。二十多年來的工業實踐證明了基于有限元法的Deform HT有著卓越的準確性和穩定性,模擬引擎在結構、溫度和微觀組織及產品缺陷預測等方面同實際生產相符,保持著令人嘆為觀止的精度,被國際模擬領域公認為處于同類型模擬軟件的領先地位。Deform HT適用于多種熱處理工藝,提供極有價值的工藝分析數據。如:淬火扭曲、滲碳、淬裂、相變、熱處理硬度、殘余應力、體積膨脹、金屬微結構和缺陷產生發展情況等。

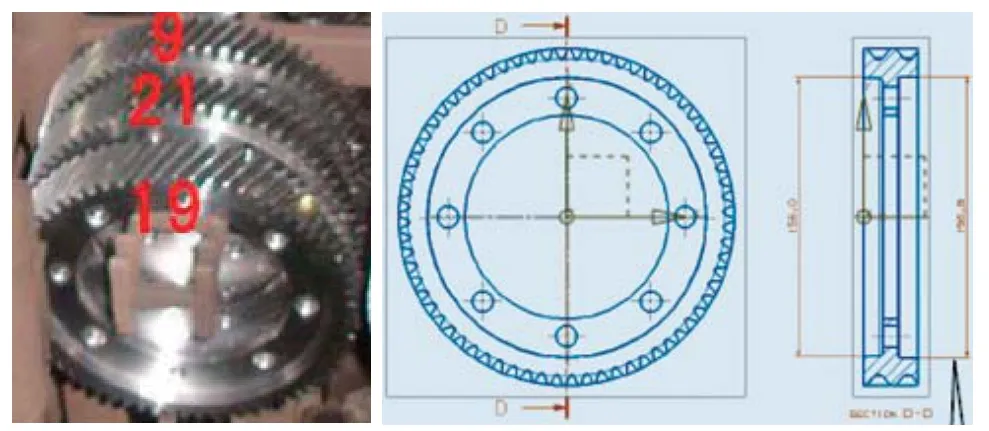

圖1 齒輪尺寸圖

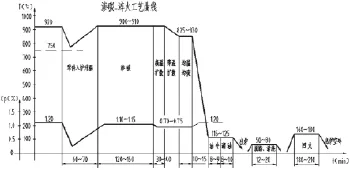

圖2 熱處理工藝流程

某切削后齒輪的熱處理模擬計算

本文通過對某切削后的齒輪進行熱處理模擬計算,預測其在滲碳淬火后的組織演變及形變現象,為熱處理工藝設計的定型提供先期驗證。

圖1為經過首道工序切削完成的齒輪尺寸圖,該產品為64齒斜齒輪結構,所采用的材料為20CrMnTiH。

該齒輪的工裝要求非常高,齒輪兩側端面在熱處理后要求保持平整,形變量不能超過50微米。熱處理所采用的是滲碳調質工藝,具體包括零件入爐升溫到約900度,經歷碳勢為1.1-1.15的強滲、碳勢0.7-0.75溫度830度的擴滲階段,再經油淬、水洗、回火和空冷,最終獲得熱處理后的產品。熱處理工藝流程如圖2所示。

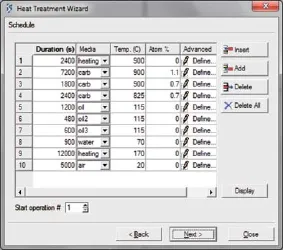

Deform HT具有專業的熱處理工藝分析流程,能夠將實際熱處理工序所涉及的熱處理時間、介質及環境溫度進行設置,程序會按照熱處理工藝流程進行分析計算,呈現熱處理過程中的各種現象。

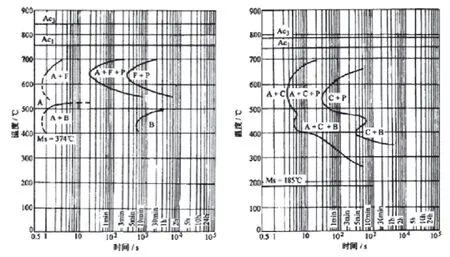

Deform HT熱處理分析中,可以針對熱處理件不同的裝料方式、熱處理介質的傳熱程度差異進行邊界條件的約束。熱處理過程中,將發生復雜的組織轉變,圖4反映的是20CrMnTiH在不同碳含量條件下的TTT等溫轉變曲線,整個熱處理過程中將產生多種組織成分,包括奧氏體、鐵素體+珠光體、馬氏體及低碳馬氏體、鐵素體、回火鐵素體+滲碳體、回火貝氏體、上下貝氏體。

Deform HT的求解核心完全遵循材料的熱處理基本原理,具有滲碳擴散機制、TTT等溫相變機制、馬氏體晶格切變機制、析出相機制等計算模型,能夠客觀地反映真實熱處理相變現象,觀測產品內部組織相的轉變及其他熱處理分析數據。

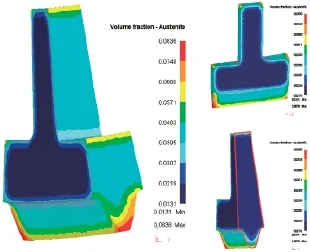

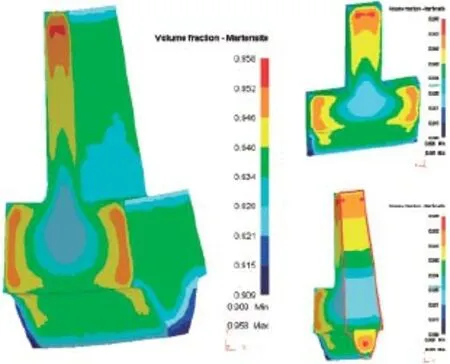

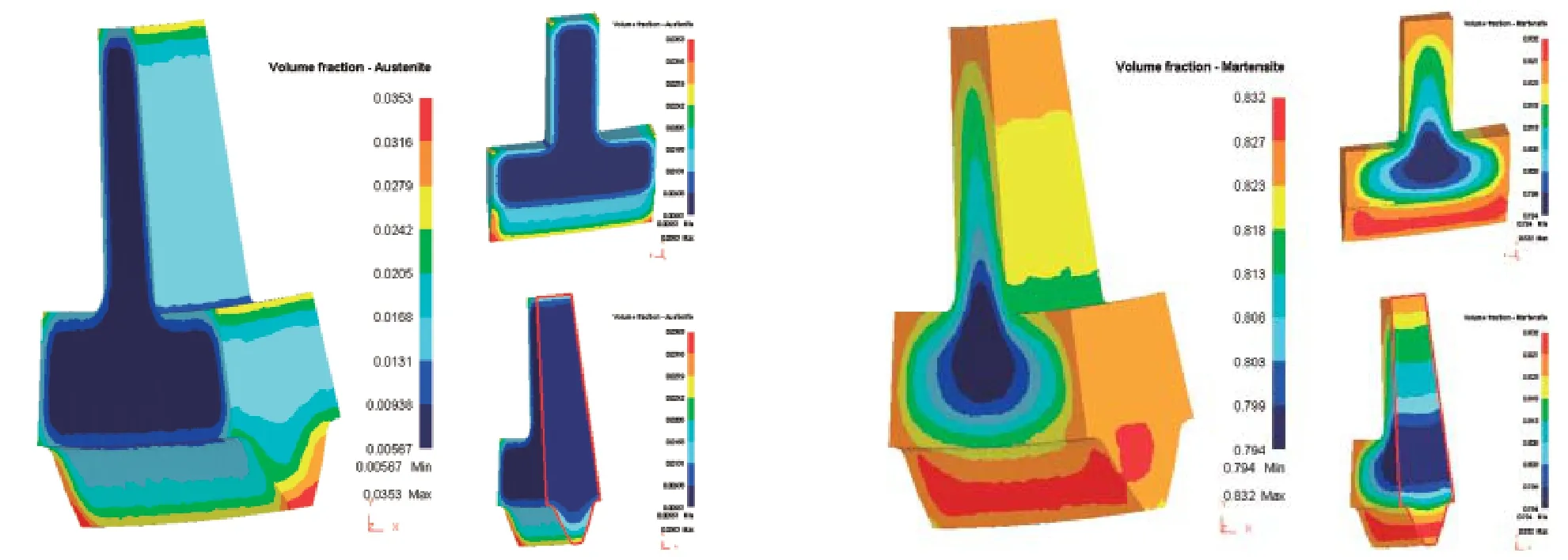

從組織轉變云圖可見,在第八道水洗工序后,齒輪組織由奧氏體向馬氏體等組織發生轉變,轉變依然存在部分殘留奧氏體組織,在齒尖處(圖5紅色區域)分布較多,含量約為8.36%,其他區域的含量對應圖中顏色及數值。水洗是快速冷卻過程,發生了淬火現象并產生馬氏體組織,馬氏體含量最高處(圖6紅色區域)處于齒頂處,齒根處次之,最大含量約為95.8%,齒尖處相對較低達到90.9%。

圖3 Deform HT 熱處理工藝流程定義

圖4 不同碳含量條件下的TTT轉變曲線

圖5 水洗工序后的殘余奧氏體成分分布及含量

圖6 水洗工序后的馬氏體成分分布及含量

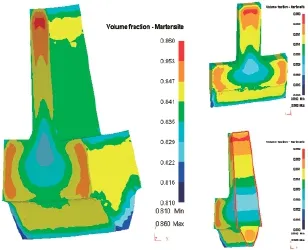

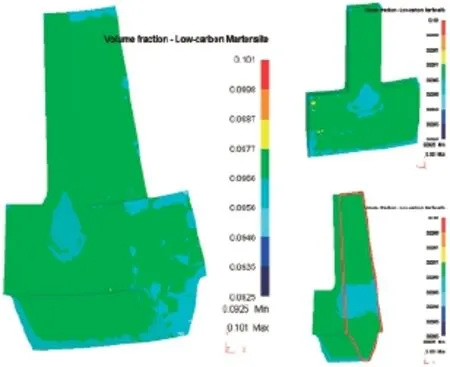

經過160~180度的回火,發生馬氏體向低碳馬氏體的轉變,圖7顯示馬氏體最高含量下降為86%,降低處的含量降為81%。圖8所產生的低碳馬氏體最大含量約10%。

空冷后齒輪溫度降低到室溫,馬氏體繼續向低碳馬氏體轉變,殘留奧氏體繼續向馬氏體轉變,圖9顯示了齒輪最終的組織分布及含量。最終齒輪頂端(紅色區域)分布馬氏體含量最高達83%,心部(藍色區域)最低約為79%。

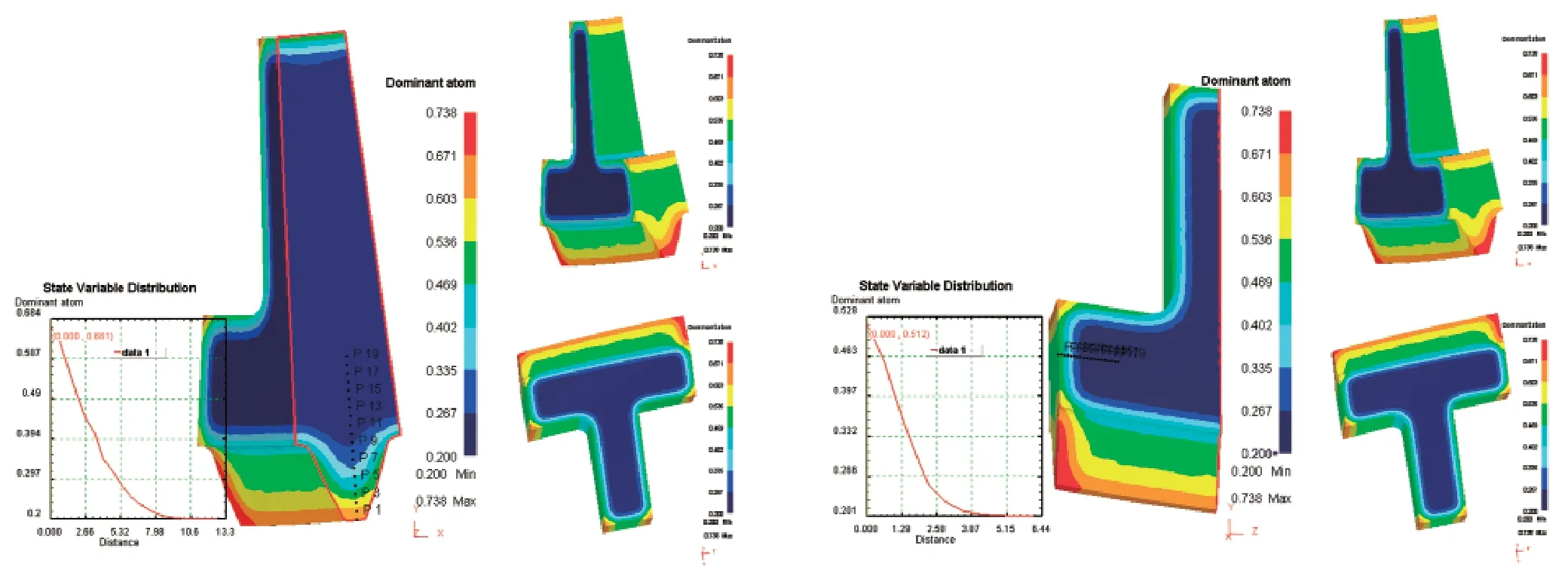

經過滲碳后,齒輪滲碳深度及含量分布可從圖10獲取,可見不同部位最終的碳含量及滲碳深度數據。滲碳深度從齒尖方向測量達10mm左右,表面含碳量最大約為0.68。從齒端方向測量滲碳深度為5mm左右,表面含碳量最大約0.5。

Deform HT同時可計算熱處理過程所產生的熱應力、組織轉變產生的組織應力、塑性變形所產生的彈塑性應力,可用于判斷應力集中現象,從而預測熱處理裂紋及殘余應力分布。

圖7 回火馬氏體分布及含量

圖8 低碳馬氏體分布及含量

圖9 殘余奧氏體分布及含量(左圖),馬氏體分布及含量(右圖)

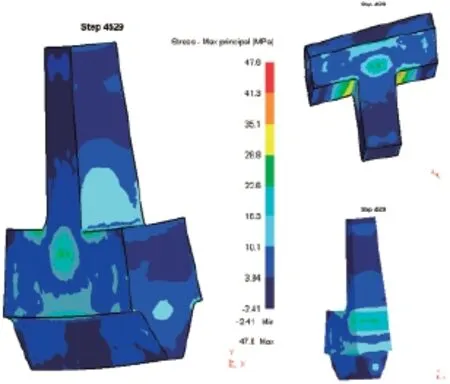

從圖11主應力分布云圖可見,淬火后熱處理最大主應力集中在圓角處,最大為47MPa,拉應力很小,預測不會出現淬裂現象。齒輪表面藍色區域為壓應力狀態。

由于溫度變化及組織轉變的影響,齒輪將發生體積變化從而引起結構的變形。圖12反映了齒輪在徑向和軸向端面的形變結果,圖中熱處理后,齒輪發生了體積膨脹現象,徑向膨脹量為0.38mm,齒頂由熱處理前的平整面變為凸凹不平的結構。同時,齒輪端面也發生了軸向的膨脹,造成膨脹分布不均且最大達到80微米。

圖10 碳含量分布云圖

圖11 齒輪內部熱處理殘余應力

圖12 齒輪熱處理后的形變量

結論

根據Deform HT的熱處理分析獲得的各種結果,判斷出該齒輪的熱處理工藝形變結果無法達到設計要求,并通過組織轉變等的結果掌握了齒輪熱處理過程發生的內部現象及大量數據,對熱處理工藝的改進有重要的指導作用。