基于Ansys的永磁同步電機轉子振動分析

時方敏, 張 衛, 唐 楊

(1. 貴州大學,貴州 貴陽 550025;2. 貴州航天林泉電機有限公司,貴州 貴陽 550003;3. 國家精密微特電機工程技術研究中心,貴州 貴陽 550003)

基于Ansys的永磁同步電機轉子振動分析

時方敏1,2,3, 張 衛2,3, 唐 楊2,3

(1. 貴州大學,貴州 貴陽 550025;2. 貴州航天林泉電機有限公司,貴州 貴陽 550003;3. 國家精密微特電機工程技術研究中心,貴州 貴陽 550003)

振動是電機的重要指標,對電機轉子進行振動分析為其結構改進和性能優化提供理論依據。運用Ansys有限元分析軟件對永磁同步電機轉子進行模態分析,得到該電機轉子振動系統的低階固有頻率和模態振型,分析了電機振動特性。 通過電機轉子模態試驗,求得電機低階固有頻率,對比仿真與試驗結果,驗證有限元分析結果的可靠性。由結果分析可知,研究對象在額定轉速下未產生共振,驗證了其結構設計的合理性。研究內容對永磁同步電機的設計和優化有一定的指導意義。

有限元分析; 共振; 模態試驗; 錘擊法; 永磁同步電機

0 引 言

電機廣泛應用于各領域工業生產和人們生活的方方面面。其中永磁同步電機具有結構簡單,設計生產方便;運行可靠,安全性高;體積小和質量輕,靈活性高;損耗小和效率高,節約資源等很多突出優點。永磁同步電機的應用范圍非常廣泛,在航空航天、國防事業、工業與農業生產、日常生活等各領域均得到普遍應用。

振動一直以來是電機的共性問題,嚴重影響電機的性能和電機的發展。電機振動會加速電機軸承的磨損破壞,高強度的振動加劇電機線圈、絕緣與機殼相互之間的摩擦,導致電機絕緣性降低,嚴重影響電機的性能和使用壽命。

本文通過三維建模軟件建立電機的簡化模型,導入到有限元分析軟件Ansys中,對電機轉子進行模態分析。因轉子機構比較復雜,三維模型需要簡化處理。簡化模型既可以保證計算結果精確度,又可以提高工作的效率。得到電動機的各階頻率振型位移云圖,并通過錘擊法模態試驗,將得到的試驗結果與仿真結果對比分析,驗證了有限元仿真分析的正確性和轉子結構設計的合理性。

1 數學模型和研究方法

振動模態分析的實質是進行特征值和特征向量的求解,通過數值技術計算構件的振動特性,求取部件的固有頻率和振型。

振動模態分析方法又稱為模態疊加法。各階模態在疊加中所占的比重或加權系數取決于各階模態的響應。任取單元體作為研究對象,由拉格朗日函數可得

(1)

式中:T——動能;U——應變能;Wd——阻尼消耗的能量;We——外力的勢能。

由哈密頓原理和應力-應變、應變-位移可得,單元體的運動方程為

(2)

式中:Me——單元體的質量矩陣;Ce——單元體的阻尼矩陣;Ke——單元體的剛度矩陣;Fe——單元體的載荷矩陣;qe——單元體的節點位移; e——單元。

對系統各單位集合整理,可得振動系統的運動方程為

(3)

式中:M——總的質量矩陣;C——總的阻尼矩陣;K——總的剛度矩陣;F——節點力矢量。

一般將固有頻率視為無阻尼情況下的振動,因此將總的阻尼矩陣和節點力矢量視為零。由微分方程理論可得

(4)

式中: {φ}——模態向量;w——模態的固有頻率。

聯立式(3)與式(4)可得

(5)

由線性方程理論有非零解的充分必要條件為

(6)

聯立式(5)與式(6)求得w和φr,分別為電機的固有頻率和固有陣型。

2 有限元仿真

2. 1 三維有限元建模

電機轉子模型由軸、磁鋼、磁軛、護套、擋板、磁極隔板6部分組成,在電機轉子模型的簡化過程中不考慮倒角,倒角對模態分析結果影響較小。由于轉子模型由多部件構成,不便在Ansys附帶建模功能中完成,所以通過UG繪制轉子零部件三維模型,將零部件根據工況裝配,結果如圖1所示。

圖1 轉子三維模型

2. 2 材料參數的確定

模型材料屬性定義的合理性對模態分析的精度有直接影響。轉子各組成部分的材料屬性如表1所示。

表1 模型材料屬性

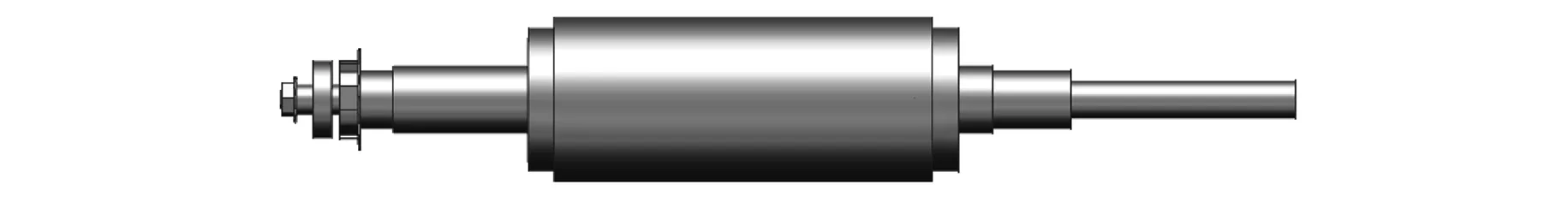

2. 3 網格劃分

本樣機轉子有由6部分組成,結構相對復雜,為保證網格質量需對其網格細化處理。按軸的結構特點,將其沿軸向分割,對分割后的各部分進行掃描剖分,可得到剖分結果如圖2所示。剖分網格節點數為173 124,剖分總單元數為75 755。

圖2 網格剖分

2. 4 邊界條件

轉子的工況為在軸承的支撐下旋轉,因此轉子進行模態分析時,邊界條件設為軸承面處施加彈性支撐,彈性模量大小由軸承型號決定。

2. 5 有限元結果分析

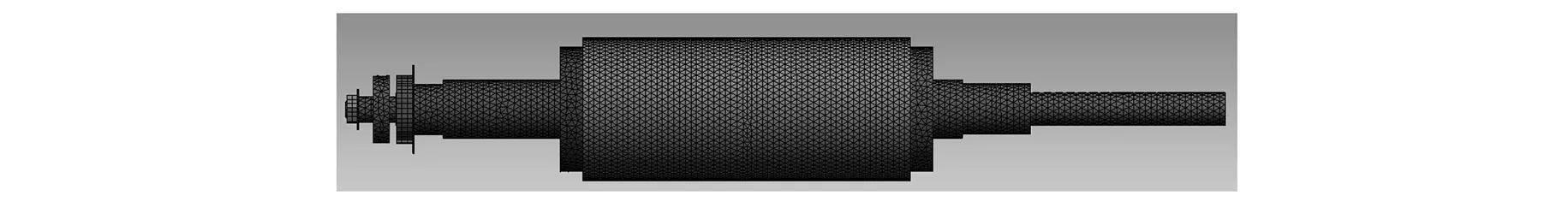

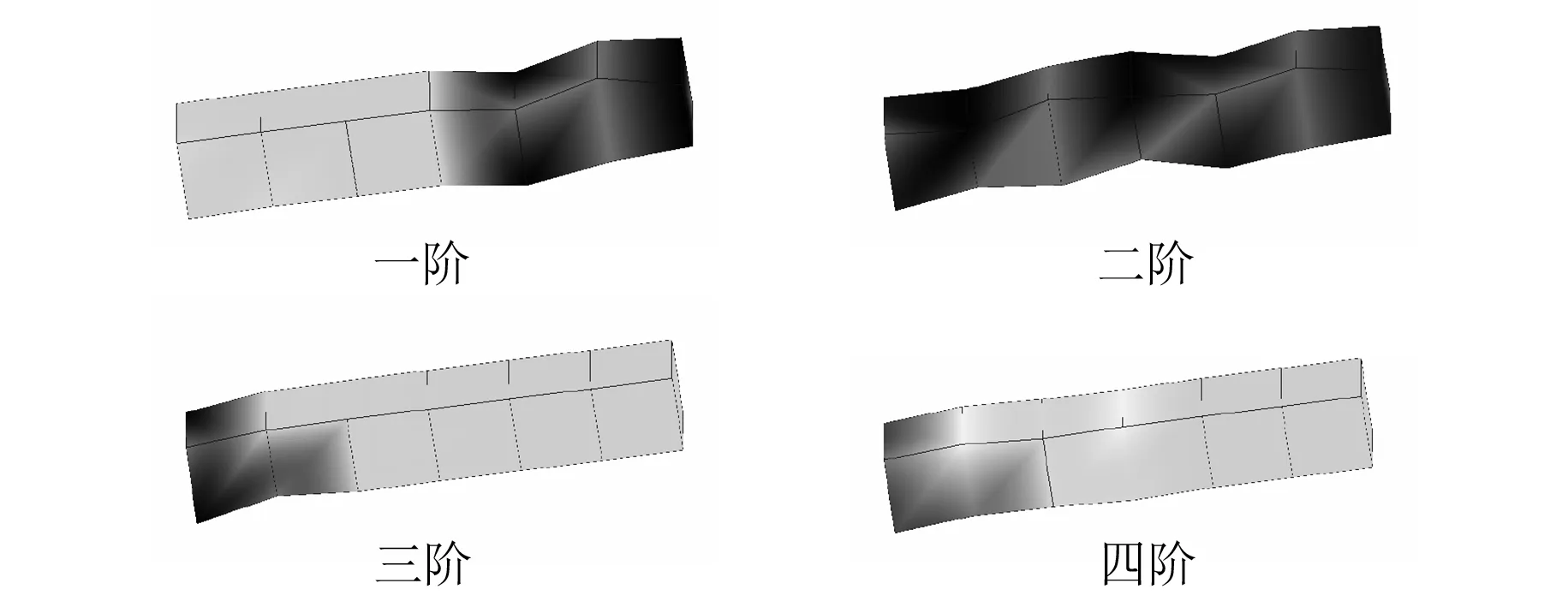

低階振動頻率較低、幅值較大,容易引起電機共振。高階振動頻率較高、難以激振,因此電機模態分析主要分析構建前6階。振型位移云圖可直觀顯示部件最大形變點,為剛度條件分析提供有效參考。

仿真求解得到轉子前階6振型云圖如圖3所示。將得到的振型圖整理分析如表2所示。振型云圖以夸張的形式顯示振動位移變化,圖3中變化并非實際位移變化量,大小不代表實際工作中的位移量,僅表示該頻率振動傳遞趨勢。

表2 前六階頻率

圖3 各階頻率振型位移云圖

3 電機轉子的模態試驗

為驗證前文模態仿真分析得到可靠性,現對電機轉子模態試驗分析。

3. 1 試驗系統組成及試驗對象描述

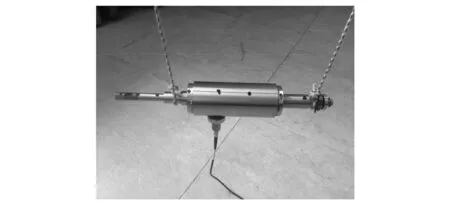

試驗為模擬彈性支撐的邊界條件,采用橡皮繩系在軸兩端軸承安裝的階梯面上懸空,加速度傳感器粘結在轉子表面,如圖4所示。

圖4 轉子懸掛圖

試驗系統使用儀器主要有:力錘、力傳感器、加速度傳感器、電荷放大器、數據采集儀和分析儀,如圖5所示。試驗激勵由力錘敲擊實現,敲擊時小錘受力由其內部力傳感器測得,吸附在轉子表面加速度傳感器測得轉子振動的加速度變化量。因為實際產生的力信號與加速度信號都較小,傳感器測得的信號需要放大器放大后,將信號傳輸到數據采集儀和記錄儀,經過諧響應函數分析,得到激勵點與響應點的頻響函數。

圖5 試驗儀器及系統搭建

3. 2 試驗方法及數據分析

常用激振方法有力錘激勵和激振器激勵兩種。力錘激勵比較快速,使用方便,比較適于現場操作,因此本文選用力錘激勵方式。激振方式主要有多點激勵單點輸出和單點激勵多點輸出兩種,對于電機轉子模態振型試驗來說,兩種方式是等效的。如果選用單點激振多點輸出方式,需要在轉子表面分布較多傳感器,大量的傳感器會使得附加質量過大,影響試驗分析精度。鑒于試驗精度考慮,本試驗采用多點激勵單點輸出方式。

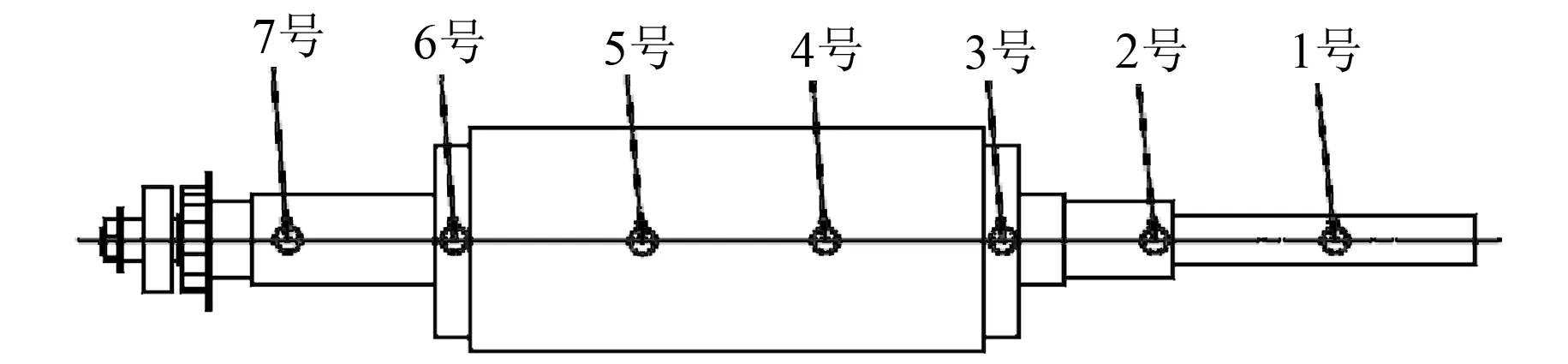

將轉子進行軸向8等分,加速度傳感器粘結在4號激勵點上,測點位置如圖6所示。錘擊時確保錘頭與轉子表面相垂直,力度選擇要適當,避免出現連擊情況,每個測點激勵3次。對獲得的模態參數通過模態多自由度導納圓識別法進行擬合。試驗過程采用變時基采樣方法,最大采樣頻率7 000 Hz,變時倍數選擇4倍。傳感器的靈敏度決定最大采樣頻率為6 500 Hz,所以6 500 Hz之后的幅頻圖的可信性就大大降低,因此本試驗只選取轉子的前三階幅頻。

圖6 測點分布

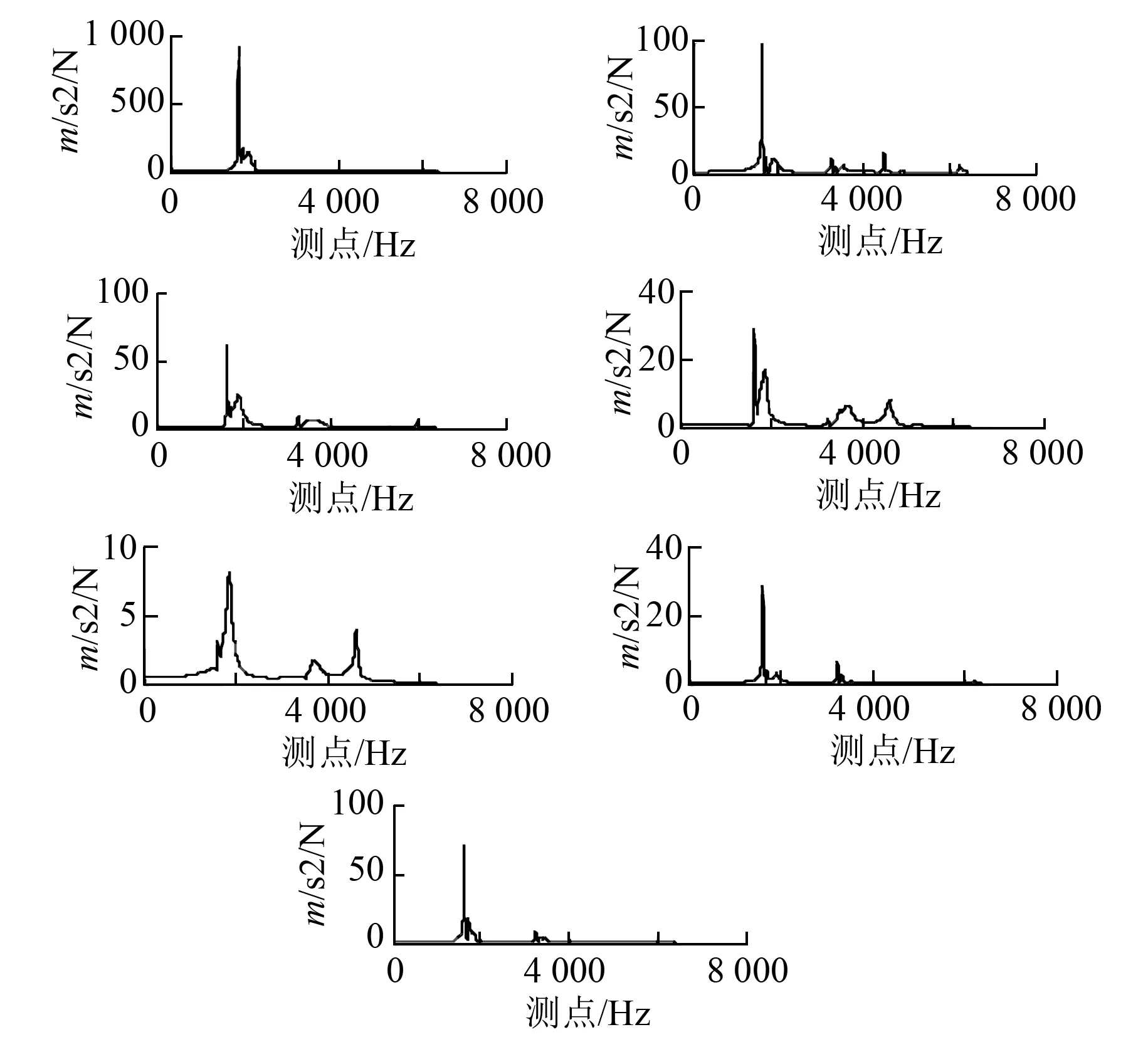

各測點測試所得幅頻圖如圖7所示。

圖7 各測點幅頻圖

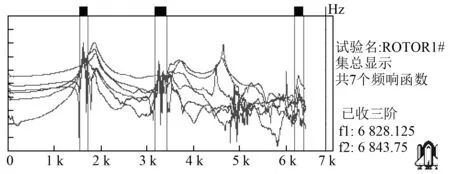

通過測點的幅頻集總顯示圖可以確定模態階數以及各階固有頻率,如圖8所示,可以確定模態階數及各階固有頻率,如表3所示。

圖8 集總顯示

模態階數Ansys仿真結果/Hz試驗結果/Hz誤差/%11606.32541621.880.962334532502.9236774.570863526.6

由表3可知,數值仿真計算結果與試驗結果有一定差異,一階結果相差較小,隨著階數的增加其相差也逐漸增大。這是由于本試驗采用橡皮繩模擬彈性支撐的邊界條件,本身就是一種近似,同時模態試驗操作過程也存在誤差。但所求的仿真結果與試驗數據誤差小于10%,在可接受范圍內,已經可以驗證仿真結果是可靠的。

為進一步驗證仿真結果的可靠性,對模態試驗前四階試驗結果進行擬合,擬合結果如圖9所示。對比前文各階模態變化趨勢與擬合結果相符合,因此仿真結果的可靠性得以驗證。

圖9 模態擬合

在實際工作中,電機額定轉速為12 000 r/min,固有頻率為f=pn/60=400,遠低于一、二階頻率所對應的轉速,不在5%范圍內,所以不會引起共振,說明該電機轉子結構設計具有可靠性。

4 結 語

對比表3所示結果可知,運用Ansys對電機轉子模態分析具有一定可靠性,其誤差在可接受范圍內,可以很好地滿足工程要求,為共振驗證提供理論依據。

由圖3轉子模態振型云圖可知,其最大形變量位置在軸兩端位置,這是因為其兩端直徑較小,軸伸較長,因此轉子選材要滿足一定強度要求。通過模態仿真云圖可以了解構建結構設計強度的薄弱點,為提高電機振動特性提供依據,也為該電機以后的設計優化提供參考。

對比轉子轉動頻率與定子低級固有模態,可知轉子結構不會引起共振現象,驗證了轉子結構設計的合理性。

[1] 馮春亮,張高麗,封旭升,等.基于ANSYS小型食品機械用電機轉子模態分析[J].包裝與食品機械,2012,30(4): 66-68.

[2] 翟文波.基于Ansys技術的直線振動電機模態分析[J].微電機,2011,44(4): 29-31.

[3] 浦廣益.ANSYS Workbench12基礎教程與實例詳解[M].北京: 中國水利水電出版社,2010.

[4] ISHIBASHI F, MATSUSHITA M, NODA S, et al. Change of mechanical natural frequencies of induction motor[J]. Transactions on Industry Applications, 2010, 46(3): 922-927.

[5] 陳國軍,文立輝.同步推進電動機模態分析[J].船電技術,2009,12(29): 32-34.

[6] 張相庭,王志培.結構振動力學[M].上海: 同濟大學出版社,2005.

Analysis of Vibration for Permanent Magnet Synchronous Motor Rotor Based on Ansys

SHIFangmin1,2,3,ZHANGWei2,3TANGYang2,3

(1. College of Mechanical Engineering, Guiyang 550025, China;2. Guizhou Aerospace Linquan Motor Co., Ltd., Guiyang 550003, China;3. National Precision Micro Motor Engineering Center, Guiyang 550003, China)

Motor vibration was an important performance indicators and motor vibration analysis could improve its structure and provide a theoretical basis for performance optimization. In order to understand the vibration characteristics of the motor, the first six order natural frequencies and corresponding vibration modes of the motor rotor vibration system were obtained, with the modal analysis of the rotor of the permanent magnet synchronous motor carried on by the Ansys finite element analysis software. The accuracy of the Ansys finite element analysis was verified by the hammering method of modal experiment. The result of analysis showed that the motor dod not appear resonance phenomenon, so the design of the motor rotor was reasonable. This research content has certain guiding significance for the design and optimization of permanent magnet synchronous motor.

finite element analysis (FEA); resonance; modal text; hammering method; permanent magnet synchronous motor (PMSM)

黔科合人才團隊項目資助([2014]4023):貴州省航天用低噪音、長壽命、高可靠微特電機關鍵技術攻關科技創新團隊

時方敏(1988—),男,碩士研究生,研究方向為機械制造及其自動化。

TM 351

A

1673-6540(2017)05- 0116- 05

2016 -08 -20