SMA—13瀝青面層施工工藝及質量檢測

阮軍寧

摘要: 介紹了用SMA-13瀝青瑪蹄脂碎石混合料的施工方法及質量檢測。

Abstract: This paper introduces the construction method and quality inspection of SMA-13 asphalt mastic mixture.

關鍵詞: SMA-13瀝青瑪蹄脂碎石混合料;施工工藝;質量檢測

Key words: SMA-13 asphalt mastic mixture;construction technology;quality inspection

中圖分類號:U416.217 文獻標識碼:A 文章編號:1006-4311(2017)18-0134-03

0 引言

菏澤至關莊高速公路起自日東高速公路,至魯豫省交界處關莊,全長61.548km。本合同段為菏關高速公路第五合同段,全長為13.048公里。菏關高速公路路面的上面層為SMA-13瀝青瑪蹄脂碎石混合料(4cm厚)。瀝青瑪蹄脂碎石混合料(簡稱SMA)是一種由瀝青、少量的細集料、纖維穩定劑和礦粉組成的瀝青瑪蹄脂,填充間斷級配的粗集料骨架間隙,組成一體的瀝青混合料。改性瀝青SMA因具有良好的實用性能可廣泛應用于新建道路和舊路改造和維修中相信在不久的將來,SMA將得到大力推廣使用,必將在我國的道路建設中發揮重要作用。

1 材料

1.1 粗、細集料

瀝青瑪蹄脂碎石混合料粗、細集料選用堅硬、無風化、表面粗糙、接近正方體潔凈的玄武巖。應滿足《公路瀝青路面施工技術規范》(JTG F40-2004)對熱拌瀝青混合料粗、細集料的要求。

1.2 填料

填料采用石灰巖質礦粉,礦粉應干燥、潔凈、無結塊, 不允許采用回收粉作為填料。

1.3 瀝青

SMA-13瀝青瑪蹄脂碎石混合料上面層采用聚合物改性瀝青SBS I-D級,其質量符合《公路瀝青路面施工技術規范》(JTG F40-2004)要求。

1.4 纖維穩定劑

①木質纖維穩定劑的質量符合《公路瀝青路面施工技術規范》(JTG F40-2004)的要求。SMA-13上面層瀝青瑪蹄脂碎石混合料木質纖維的添加量為大于總量的0.3%。

②纖維應存放在室內或有棚蓋的地方,松散纖維在運輸及使用過程中應避免受潮,不結團。

2 配合比

經生產配合比驗證,確定出用于生產的標準配合比為10~15mm碎石占42%,5~10mm碎石占36%, 0~5mm碎石占11%,礦粉占11%,木質纖維用量為0.3%,瀝青用量為6%。

3 投入的施工機械

常用機械設備如表1所示。

4 施工工藝

4.1 準備下承層

①為保證下承層與SMA-13上面層的粘結以及密水性,粘層施工后應在確保下承層的清潔和平整度符合施工條件的基礎上,于24小時內進行施工。

②正式施工前,先按照直線20m、曲線10m一個斷面的標準對擬鋪筑路段進行標高與中邊樁測量,并在攤鋪前設立導向控制支架,控制方式選為鋼絲引導高程,鋼絲張力≧800N。

4.2 混和料的拌和

①拌和機械選用LQC240(240t/h)型瀝青拌和站一套,瑪連尼-175(175t/h)型瀝青拌和站一套,總生產能力為415t/h,選用集中廠拌法。SMA-13混合料的生產率降低,應在計算拌和能力時充分考慮到,以免影響攤鋪,造成停頓。

②裝載機負責將碎石與石屑裝料,但在裝料的過程中為了避免混入雜質,應將鏟斗離地面20cm左右。集料的不同意味著其性質等方面存在一定差異,因此在存儲過程中應區別對待,科學合理地放置集料。

③集料烘干筒的傾角和火焰大小根據集料濕度、氣候情況、要求的瀝青混合料出廠溫度調節。每天開始拌和的幾盤集料應適當加大火焰,提高集料加熱溫度。利用導熱油加熱瀝青材料,由于要求拌和的瀝青混合料出廠溫度符合170~185℃,因此瀝青與礦料的加熱溫度應據此進行適當調節,但切記改性瀝青結合料的加熱溫度必須小于185℃,瀝青結合料的加熱溫度必須小于175℃。若瀝青與集料的粘結力由于混合料出廠溫度過高而受到影響,必須禁止使用該混合料,并且已經施工的部分也應該予以清除。

④為了防止礦粉倉起拱,導致礦粉流出,應為拌和機的礦粉倉配備振動裝置。為了減少礦粉投入時間,拌和機宜將投料口擴大。

⑤確定瀝青混合料拌和時間的標準是所有礦料顆粒全部裹覆結合料、混合料拌和均勻,并且確定時間后還需進行試驗。諸多因素都會影響到拌合時間的最終確定,包括拌和機能力、瀝青用量、集料粒徑、材料的濕度、施工氣溫等。

⑥SMA-13混合料只限當天使用。添加木纖維須在混合料中充分分散,拌和均勻。拌和機配備同步添加投料裝置,松散的絮狀纖維在噴入瀝青的同時采用風送設備噴入拌和鍋,纖維不加熱,在拌和過程中必須充分分散,與瀝青混合料拌和均勻拌和時間宜延長5s以上。經5~10s的干拌后,再投入礦粉。拌和SMA混合料的拌和機應有良好的密閉性,防止纖維、石粉飛揚,影響添加數量。

⑦應嚴格依照相關規范標準對出廠瀝青混合料的重量和溫度進行檢測,并將檢測結果和出廠時間記錄在案,簽發一式三份的運料單,一份交司機,一份交攤鋪現場,一份存拌和廠。

4.3 運輸

①使用前后都必須保證運料車車廂干凈整潔。最好涂一薄層適宜的隔離劑或防粘結劑在車廂側板和底板上,如此能夠有效防止瀝青混合料與車廂板粘結。可使用摻加表面活性劑或少量柴油的油水混合物,但禁止在車廂底部積聚余液。

②為避免出現粗細集料的離析現象,在裝料過程中應盡量持續挪動汽車位置。

③運料車必須加蓋苫布,有條件時宜采用具有保溫功能的運料車。

④為保證施工質量,應保證瀝青混合料運輸車的運量大于拌和能力或攤鋪速度,要求施工時至少等候了五輛運料車,確保在施工過程中不會出現由于材料不足導致的停工。

⑤若運料車輪胎上帶有異物,那么一旦該車進入施工現場,就會污染已灑布的粘層,造成嚴重的不良后果,因此必須保證進入施工現場的運料車輪胎干凈。運料車在粘層上行駛時,應避免急剎車、急轉彎掉頭等使下層造成損傷。

⑥當連續攤鋪時,為避免出現運料車撞擊攤鋪機現象,應在攤輔機前 100~300mm處停住運料車。當進行卸料操作時,應使運料車掛空擋,靠攤輔機推動前進。

⑦運料車卸料必須倒凈,如發現有余剩,應及時清除,防止硬結。

⑧當瀝青混合料運輸至施工現場時應先進行仔細檢查,確保材料符合施工條件,若在檢查過程中發現材料不符合條件,應禁止該材料進入施工現場。

⑨在運輸及等待混合料的過程中若發現其存在任何異常情況,都應該及時作出反應,通過分析形成原因,找到有效解決方案。

4.4 攤鋪

①攤鋪采用一臺攤鋪機進行攤鋪,攤鋪機的熨平板應根據路面橫坡和路拱調整,熨平板的連接部分的調節應確保攤鋪的混合料不致出現明顯的痕跡和裂縫。

②攤鋪采用一臺攤鋪機進行攤鋪。攤鋪機采用非接觸式平衡梁控制方式,為保證橫坡度、攤鋪厚度及振動頻率一致,攤鋪機應裝有自動調平裝置和預壓實裝置。

③攤鋪機必須在開始鋪筑前提前30~60min利用電對熨平板預熱,并結合實際氣溫確定加熱溫度,若氣溫較高,應適當降低加熱溫度;若氣溫較低,應適當提高加熱溫度。另外為了確保最終在施工質量,每天施工前應盡量選用溫度較高的混合料。

④綜合分析拌合站的運輸能力、拌合能力,將攤鋪機的行走速度定為2~3m/min。同時為了避免出現離析現象,應合理控制螺旋布料器的轉速,既不能過快也不能過慢,應盡量使其與鏈板送料器的速度相匹配,同時為了確保施工的準確性,應嚴格依照相關規范要求安裝攤鋪機螺旋布料器兩端的自動料位器,確保施工質量符合要求。

⑤為確保攤鋪施工質量符合要求,避免出現離析現象,應嚴格依照相關規范標準進行攤鋪,選用的攤鋪工藝必須滿足攤鋪連續不間斷、均勻、緩慢的要求。若在實際攤鋪過程中出現意外情況,應及時分析原因并找到應對措施。

⑥攤鋪機在一臺運料車卸完開出后應不等受料斗內的混合料全部用完就折起回收,并立即準備接收下一臺運料車卸料。

⑦在實際攤鋪過程中若出現鋪機供料不足的問題,應最大限度地減少攤鋪機的停頓次數,具體的措施就是采用運料車集中等候,集中攤鋪的方式。在實際攤鋪施工中應依據現場實際情況隨機應變,確保攤鋪施工符合要求,比如若等料時間過長,隨著混合料溫度的降低,其表面會形成硬殼,為確保施工質量,在接下來的攤鋪施工中應將硬殼去除。

4.5 壓實

路面宜采用振動壓路機碾壓。采用振動壓路機碾壓時應遵循“緊跟、慢壓、高頻、低幅”的原則。即壓路機緊跟在攤鋪機后面,采取高頻率、低振幅的方式慢速碾壓。且宜采用初壓1遍,復壓2~4遍,終壓1遍的連續壓實方式。當攤鋪機振動能力較強,攤鋪后初始壓實度較大,經采用振動壓路機試壓在碾壓輪前不產生嚴重推移變形的混合料,可不進行初壓,直接進入復壓工序。

注意事項:①碾壓應緊跟在攤鋪機后高溫狀態下開始碾壓,不得等候。②為了防搓揉作用將瀝青結合料擠到表面,最好不要采用輪胎壓路機碾壓。③為了防止石料棱角磨損、壓碎,破壞集料嵌擠,禁止在碾壓終了溫度以下作反復碾壓。且在實際碾壓過程中若出現任何異常情況,應立即采取停止碾壓措施,及時找到原因并采取應對措施。④應盡量縮短壓路機碾壓的總長度,確保其不超過80~100m。壓路機碾壓過程中最好不要采取首尾相接的縱列方式,應在橫向錯開排列成梯隊壓實。應結合攤鋪速度,合理確定壓路機的碾壓段長度,確保其能夠保持施工平衡及穩定,盡量減少壓路機隨意停頓。⑤壓路機碾壓過程中即使出現混合料沾輪現象,也禁止刷柴油,可采取向碾壓輪噴灑少量水或添加有防止沾輪的表面活性劑如水。此外,必須采取有效措施確保壓路機干凈整潔。⑥壓路機不得在未碾壓成型路段上轉向、調頭、加水或停留。壓路機施工結束后不得停留在當天鋪筑尚未徹底冷卻的路面上。⑦若在碾壓施工中發現施工操作存在異常問題,或者已施工結果無法滿足施工要求,必須立即停工,及時分析原因并找到解決方案。⑧壓路機能夠大大提升碾壓效率和質量,但是某些特殊部位壓路機無法發揮作用,比如橋梁或擋墻的構造物接頭、拐彎死角等,針對這些特殊部位應采取振動夯板壓實措施。

4.6 接縫

①接縫部位容易出現離析現象,針對這種問題在進行瀝青路面施工時應確保接縫緊密、連接平順,嚴格依照相關規范標準進行操作。②保證橫縫粘結緊密,連接平順,壓實充分。用3m直尺檢查平整度,確保其平整度符合要求,若發現其不符合要求應立即整改。當施工結束時,若攤鋪機在接近端部前約1m處,應把熨平板稍稍抬起駛離現場,用人工將端都混合料鏟齊后,然后趁尚未冷透時在預定的攤鋪段的末端先撤一薄層砂帶,攤鋪混合料后趁熱在攤鋪層上挖出一道縫隙,縫隙應位于撤砂交界處,在縫中嵌入一塊與壓實層厚等厚的木板,待壓實后鏟除撒砂的部分,撤擊木板,并在端部灑布瀝青,以便下次接著攤鋪。③若橫向接縫開始攤鋪新混合料,那么應先放置起始墊板在已鋪段上,抬起攤鋪機的熨平板,保證混合料松鋪厚度與己壓實路面厚度之差等于墊板的厚度。在已壓實路面上架設已預熱的攤鋪機熨平板,通過高溫軟化瀝青層及接茬,使攤鋪碾壓成為一體。④碾壓橫向接縫時,應先用雙輪壓路機進行橫向碾壓,若壓路機較重,可直接利用壓路機進行碾壓,壓實一遍后即改為縱向碾壓。

4.7 開放交通及其他

①瀝青路面攤鋪完畢后,開放交通的標準是攤鋪層完全自然冷卻,且混合料表面溫度小于50℃。②嚴禁在鋪筑好的瀝青層上堆放雜物,在開放交通之前,應做好各項準備工作,包括控制交通、保證路面整潔無污染等,確保路面質量不受影響,最大限度地延長其使用年限。③當發現SMA-13瀝青面層在開放交通后,有運料車轉彎時出現掉粒、搓動等情況時,要加強早期交通的控制,待聚合物完全硬化后恢復正常交通。

5 質量檢測

5.1 混合料質量控制與檢驗

拌合站控制室應嚴格監管各種礦料及瀝青的用量和拌合溫度,并將監管結果記錄在案,明確各種礦料及瀝青從出庫到使用的全過程,確保每個環節都落實到位,各個環節都嚴格遵守相關規范標準。同時為了避免出現離析,應在每天上午和下午各取一組試樣進行燃燒法測定試驗,以防萬一。

5.2 現場質量控制

現場壓實度采用馬歇爾試驗的密度進行壓實度和現場空隙率雙控制,現場壓實度應能夠滿足相關規范標準的要求。

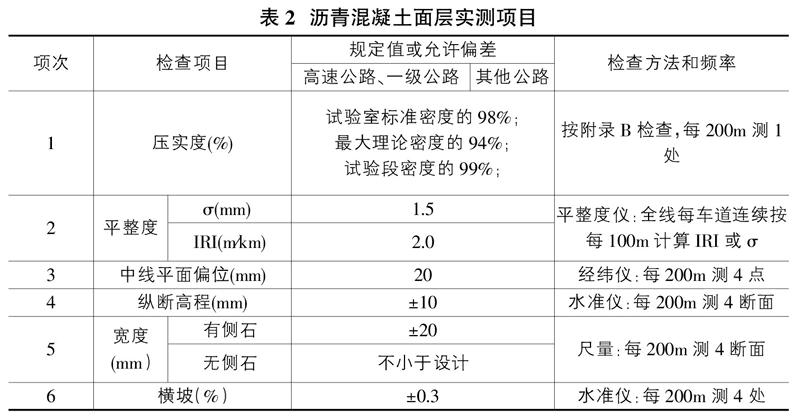

5.3 SMA-13瀝青面層實測項目

SMA-13瀝青混凝土面層實測項目如表2所示。

6 小結

菏關高速公路五合同段路面上面層施工的SMA-13瀝青瑪蹄脂碎石混合料,經過質檢部門的檢測各項指標均滿足規范的質量標準,此類面層的施工工藝和質量檢測可能還有不足,需要大家共同探索,從而更好地保證SMA-13瀝青瑪蹄脂碎石混合料面層的施工質量,創造出更加優質的工程。

參考文獻:

[1]何榮裕.SMA的路用性能及其應用技術研究[D].大連理工大學 2002.

[2]白瀟娟.談橡膠瀝青混凝土施工工藝[J].山西建筑,2012(08).

[3]孫雪偉.AR-AC13橡膠瀝青混合料設計與施工[J].中外公路,2008(05).