爆生裂紋與層理缺陷相互作用的實驗研究

岳中文,胡慶文,陳 彪

(中國礦業大學(北京) 力學與建筑工程學院,北京 100083)

爆生裂紋與層理缺陷相互作用的實驗研究

岳中文,胡慶文,陳 彪

(中國礦業大學(北京) 力學與建筑工程學院,北京 100083)

為了研究爆生裂紋與層理缺陷的相互作用機制,采用新型數字激光動態焦散線實驗方法對含層理巖體在爆炸載荷下的動態斷裂行為進行了實驗分析。實驗結果表明:在爆炸載荷下,當炮孔切槽方向與層理面存在一定夾角θ時,爆炸使層理巖體裂紋擴展分為爆生主裂紋、界面裂紋、次生裂紋三個階段;爆生主裂紋擴展到層理面后,不是直接貫通層理面沿原方向繼續擴展,而是產生界面裂紋之后再繼續擴展,產生的界面裂紋長度隨夾角θ增大而減小;裂紋擴展貫通層理后,次生裂紋繼續擴展,隨夾角θ的增大,次生裂紋擴展長度逐漸增大;爆生主裂紋擴展過程中,隨著爆生主裂紋尖端至層理面距離的減小,爆生主裂紋尖端動態應力強度因子和裂紋擴展速度均逐漸減小,說明層理面對爆生主裂紋的擴展起阻礙作用,且夾角θ越大阻礙作用越明顯。實驗研究分析了不同角度層理構造缺陷對裂紋擴展規律的影響。

焦散線;層理巖體;爆炸荷載;動態應力強度因子

含結構面巖體為地表中廣泛存在的一類巖體,通常具有結構上的優勢面,其力學屬性與均質巖石存在較大差異,結構面傾角對其影響明顯。例如:含層理面巖體其破壞形式通常為沿層理劈裂或剪切破壞,表現為較強的層理方向控制性[1]。隨著爆破技術在隧道破巖、煤層開采、井巷開挖等工程領域中的廣泛應用,對含層理缺陷巖體在爆炸載荷下的裂紋擴展問題的研究變得日益急迫。目前國內外學者對含結構面巖體的研究主要聚焦在兩方面,一種是對含節理面或含裂隙介質的不連續巖體的研究,另一種是對含多種組成材料介質連續的層狀巖體的研究。Fourney等[2]利用高速攝影和動光彈測試技術對層狀試樣進行研究,認為裂縫的產生與爆炸應力波的作用有關。Yang等[3]研究了弱面對巖石爆破的影響。Margolin等[4]建立了BCM層狀裂縫模型,模擬了應力波在油頁巖中的傳播過程及其誘導的破壞。李夕兵[5]對爆炸應力波在含結構面的巖體中的傳播規律進行了研究。Ozcelik[6]研究發現,張開和有填充物的結構面對爆炸應力波的衰減作用明顯大于緊密閉合和無填充物的結構面。余永強等[7]分析了層間具有粘黏力的層狀巖體中爆炸應力波傳播規律和巖體受力情況,研究了應力波在不同介質和同種介質中的衰減規律。肖同社等[8]采用動態焦散線方法,研究了爆炸載荷下含節理巖體的動態破壞規律。黃書嶺等[9]通過考慮結構面特性的層狀巖體復合材料模型,討論了層狀巖體力學行為和破裂(滑移)機制。宋小林[10]對爆炸載荷下層狀巖體的層裂效應進行了研究,提出利用高速攝影技術分析爆生氣體作用下軟弱夾層填充物運動規律的方法。楊仁樹等[11]研究了有充填和無充填斷續節理對爆生主裂紋擴展規律的影響。岳中文等[12]研究了含預制裂紋介質在爆炸應力波作用下的裂紋擴展規律。李清[13]對爆炸載荷下含層理巖石的斷裂規律進行了實驗研究。胡榮等[14]研究了爆炸應力波的入射角度對預制裂紋起裂、擴展行為的影響。雖然這些學者從不同角度對含缺陷巖體中的運動裂紋的擴展規律進行了研究分析,但是對于層理與爆生裂紋的相互作用機理研究較少。

本文采用數字激光動態焦散線實驗方法,對爆炸載荷下層理缺陷與爆生裂紋的相互作用機理進行研究,分析不同角度層理構造缺陷對裂紋擴展規律的影響。

1 實驗原理

1.1 焦散線形成的光學原理

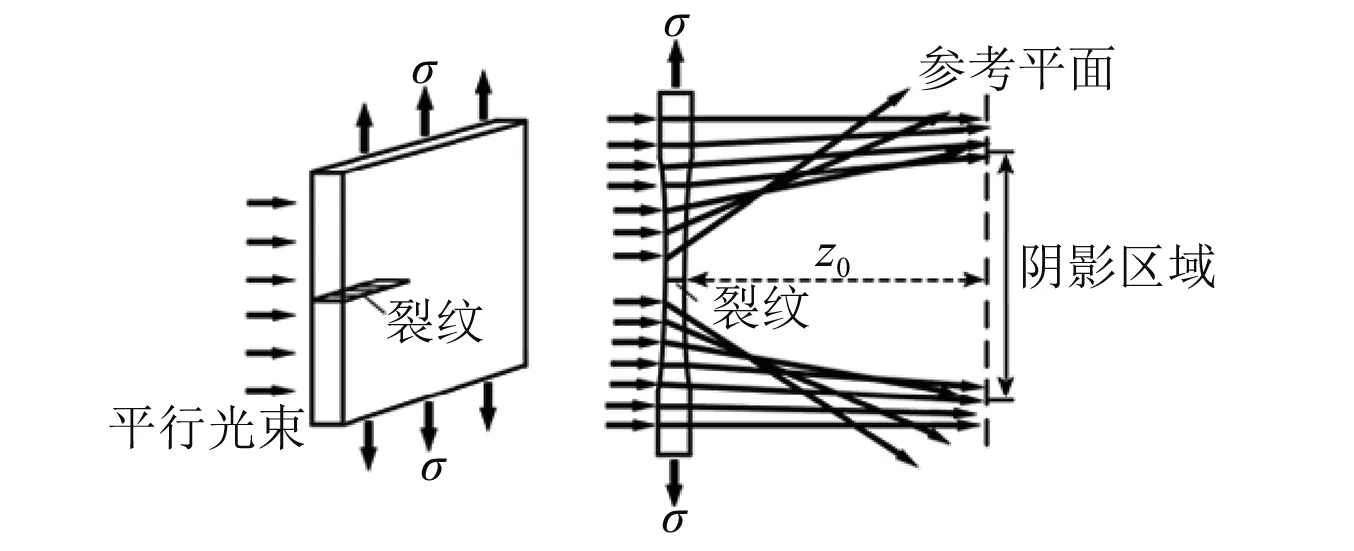

焦散線方法是指利用純幾何光學的映射關系,將物體尤其是應力集中區域的復雜變形狀態,轉換成簡單、清晰的陰影光學圖形,進而確定相關力學參量的實驗方法。焦散線形成的物理原理,如圖1所示。當平行光垂直入射含裂紋的受拉試件時,試件因受拉導致裂紋尖端區域厚度和折射率發生改變,使得裂紋尖端附近的透射光線發生偏轉。因此,在距試件z0處的參考平面上將出現光強分布不均勻的現象,光線照射不到的部位將變暗,而暗區周圍的光強將變亮,在參考平面上將形成一個由亮曲線包裹的黑斑,其中亮曲線為焦散線,它包圍的暗區為焦散斑。

圖1 焦散斑形成原理圖Fig.1 Principle of caustic spot formation

1.2 應力強度因子的確定

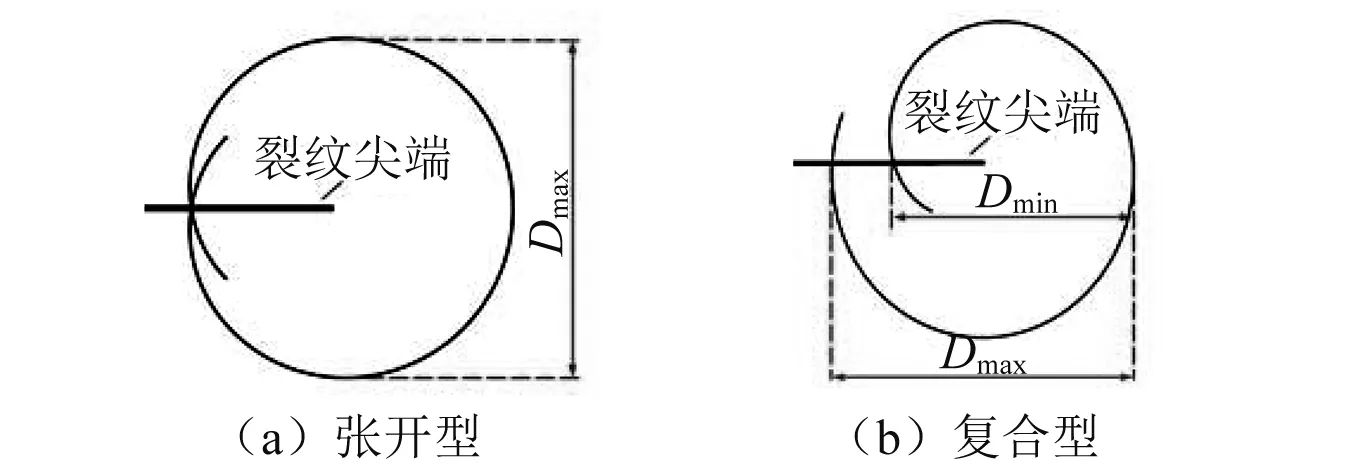

圖2為裂紋尖端焦散曲線示意圖。通過測量裂紋尖端焦散斑的最大直徑Dmax和最小直徑Dmin,可以直觀地描述焦散斑的特征尺寸。代入式(1)與式(2)即可得到復合型裂紋尖端的動態應力強度因子[15]:

圖2 裂紋尖端焦散曲線示意圖Fig.2 Caustics curve of crack tip

(1)

(2)

(3)

(4)

式中: c1、c2分別為縱波波速、橫波波速;當v=0時,F(v)=1;當v≠0時,F(v)恒小于1。

1.3 裂紋的擴展與止裂分析

試件受動態載荷作用,裂紋起裂并迅速擴展,當擴展裂紋尖端的動態應力強度因子達到材料動態擴展韌度時,裂紋起始擴展,裂紋擴展條件可表示為式(5)[16-17]:

(5)

止裂韌度最早由Iwrin等[18]提出,但他將其看作是裂紋起裂的一個補充,并用靜態斷裂理論對止裂進行研究。隨后,經過大量學者的深入研究,得出止裂是一個動態過程,必須用動態斷裂理論來對止裂進行研。Freund等[19-20]提出了動態止裂韌度的定義,即不能維持裂紋繼續擴展的最大動態應力強度因子即為動態止裂韌度。那么,動態止裂準則可以表示為:

(6)

2 數字激光動態焦散線實驗

2.1 實驗系統

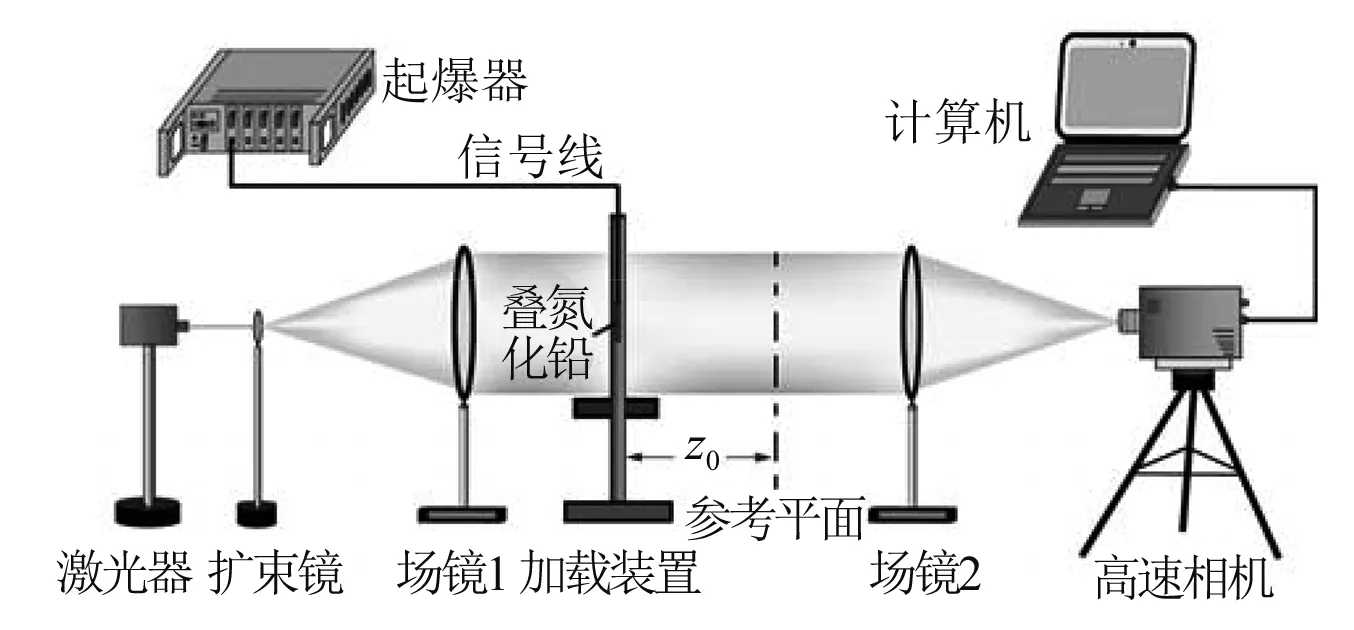

實驗采用爆炸加載數字激光動態焦散線實驗系統。系統由激光器、擴束鏡、場鏡組合、高速攝像機、爆炸加載裝置、起爆器及計算機組成,圖3為實驗系統示意圖,圖4為數字激光動態焦散線實驗系統圖。其中,激光器為波長532 nm泵浦綠色激光器,輸出功率可在0~300 mW范圍內自主調節;高速攝像機為Fastcam-SA5(16 GB)型彩色高速攝像機,最高拍攝頻率為106fps。

圖3 數字激光動態焦散線實驗系統示意圖Fig.3 Schematic diagrams of experimental system of digital laser dynamic caustics

圖4 數字激光動態焦散線實驗系統Fig.4 Experimental system of digital laser dynamic caustics

2.2 實驗描述

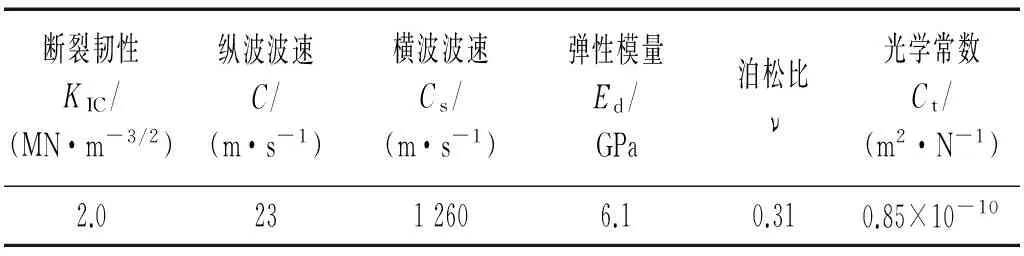

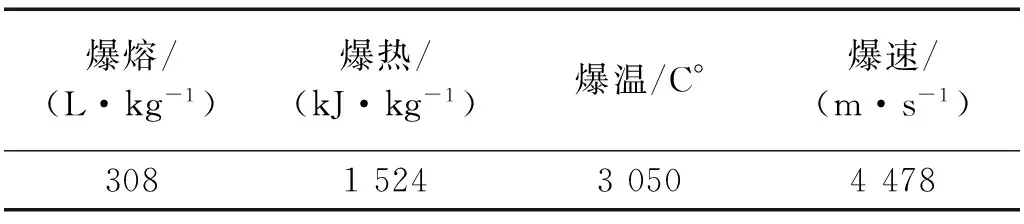

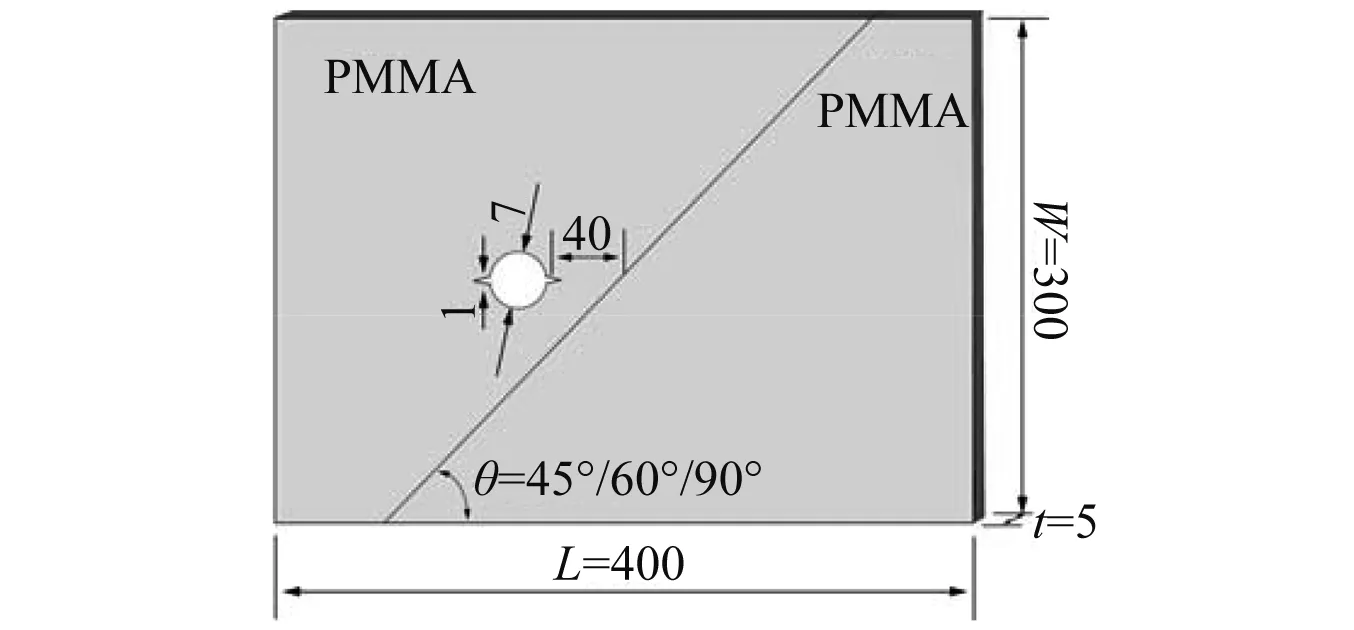

實驗采用有機玻璃(Polymethyl Methacrylate,PMMA)試件進行,早期已有大量的學者研究證明[22-24]PMMA適合作為研究動態斷裂行為的實驗材料,且PMMA同樣適用于模擬脆性巖石的斷裂行為研究。因為PMMA材料具備良好的透光性,所以在借助高速攝像機和動態焦散線方法的實驗中,可以直觀的得到裂紋的擴展行為。此外,有研究表明,采樣均勻的巖石塊體試件中的爆生裂紋擴展行為與實驗室中由PMMA材料構成的模擬試件所測得的結果具有很高的一致性。由此可見,PMMA材料既可以很好的模擬巖石的斷裂行為,又能夠簡化實驗結果的處理過程,可以作為模擬巖石斷裂的實驗材料。其動態力學參數,如表1所示。實驗模型,如圖5所示。試件由兩塊有機玻璃粘接制成,試件的尺寸為W×L×t=300 mm×400 mm×5 mm。炮孔直徑為7 mm,炮孔邊緣與層理面的水平距離為40 mm。炮孔切槽方向與層理面夾角θ分別為45°、60°、90°。炮孔裝藥量為130 mg。所選炸藥為疊氮化鉛(Pb(N3)2),其基本特性參數,如表2所示。激光器功率設置為70 mW。高速攝像機拍攝速度設置為105fps,電子快門速度設置為1 μs。

表1 PMMA的動態力學參數Tab.1 Dynamic mechanical parameters of PMMA specimens

表2 疊氮化鉛單質炸藥爆炸性能Tab.2 Explosion performance of single-compound explosive of lead azide

圖5 試件尺寸圖(mm)Fig.5 Detail size of specimen (mm)

3 實驗結果及分析

3.1 裂紋擴展軌跡

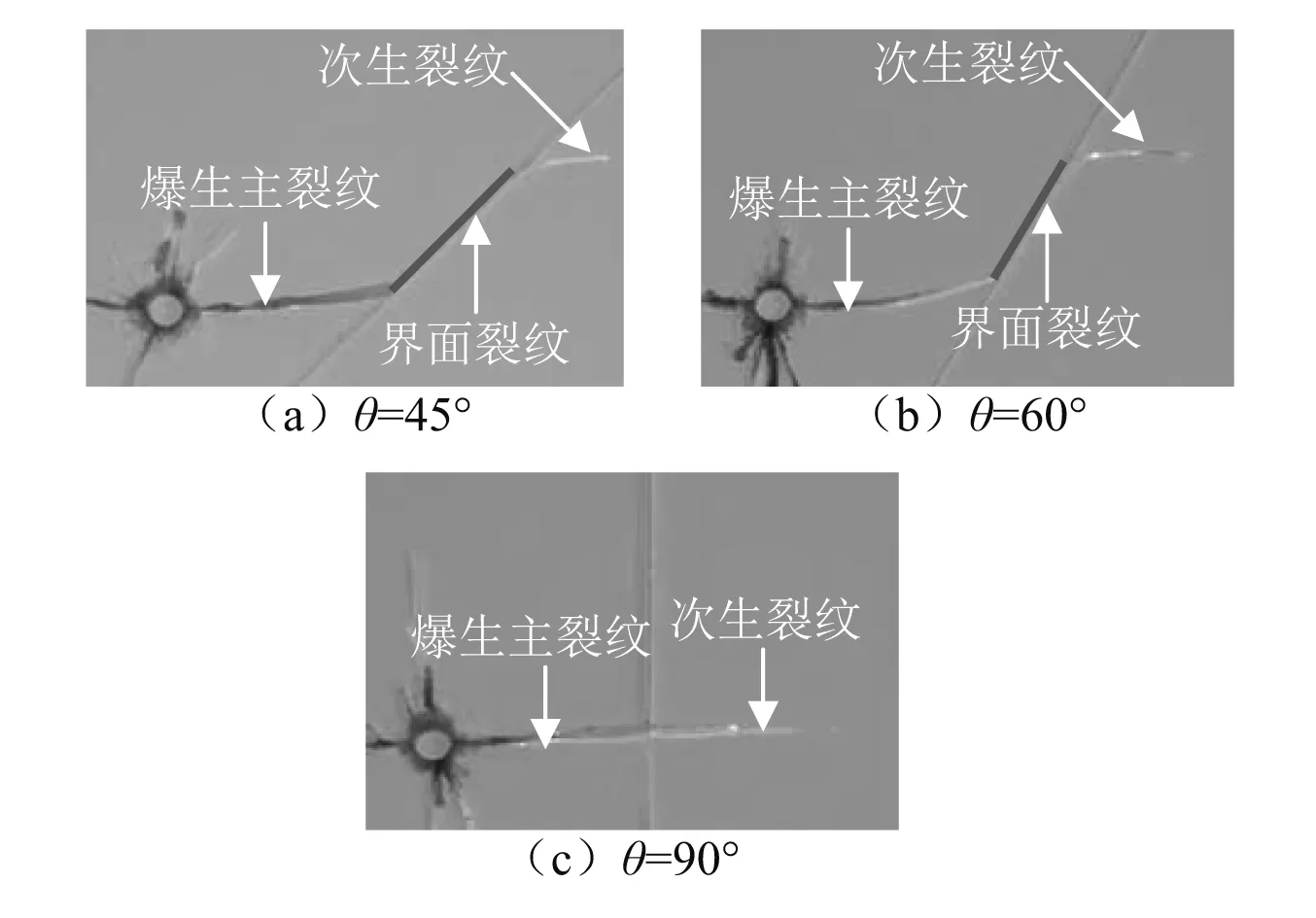

圖6為實驗結果對比圖,其中圖6(a)、圖6(b)、圖6(c)分別表示炮孔切槽方向與層理夾角θ為45°、60°、90°的試件。三種試件的裂紋擴展過程都經歷了爆生主裂紋、界面裂紋、次生裂紋三個階段。其中夾角θ為45°與60°的試件,爆生主裂紋擴展到層理面時,沒有直接貫通層理面,而是產生界面裂紋。夾角θ為90°的試件,爆生主裂紋擴展至層理面后,直接貫通層理面繼續擴展。圖6(a)、圖6(b)、圖6(c)三種試件界面裂紋長度分別為38 mm、29 mm、0,貫通層理面后次生裂紋繼續擴展,長度分別為18 mm、25 mm、39 mm。由此可見,炮孔到層理面距離一定時,炮孔切槽方向與層理面夾角θ越大,界面裂紋越小,裂紋貫通層理后次生裂紋長度越大,反之夾角θ越小,界面裂紋越大,裂紋貫通層理后次生裂紋長度越小。

圖6 實驗結果對比圖Fig.6 Patterns of the experimental results contrast

3.2 動態焦散斑系列圖

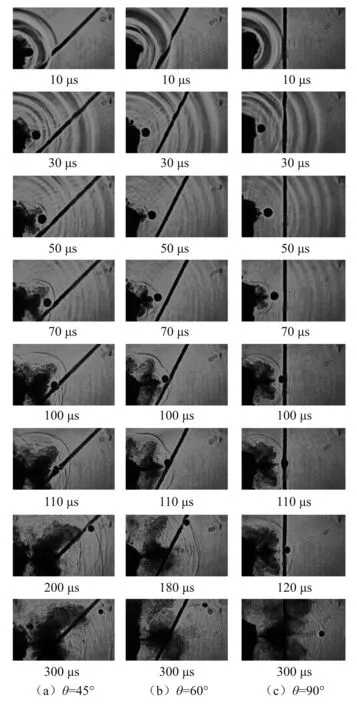

圖7表示試件裂紋尖端焦散斑系列圖,其中圖7(a)、圖7(b)、圖7(c)分別代表炮孔切槽方向與層理夾角θ為45°、60°、90°三種試件。從圖7可知,在t為10~50μs時間內,爆生主裂紋在爆炸應力波和爆生氣體共同作用下擴展,裂紋尖端焦散斑逐漸增大;t=50μs時焦散斑達到最大。t=50μs后,隨著爆生主裂紋尖端逐漸擴展至層理面,裂紋尖端的焦散斑逐漸變小;t=100μs時,爆生主裂紋擴展到層理面,此時焦散斑最小。夾角θ為45°、60°和90°的試件主裂紋分別在t=200μs、t=180μs、t=120μs貫通層理面。裂紋貫通層理面后,次生裂紋尖端的焦散斑隨著裂紋擴展逐漸變小,并且貫通后的次生裂紋裂尖焦散斑明顯小于貫通層理前爆生主裂紋裂尖的焦散斑。

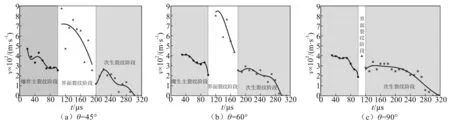

3.3 裂紋擴展速度變化規律

圖8為三種試件裂紋擴展速度隨時間變化的曲線。從圖8可知,三種試件裂紋擴展速度變化趨勢基本相似。爆炸開始后,三種試件爆生主裂紋初始速度分別為470.6m/s, 411.8m/s, 405.4m/s,在爆生主裂紋向層理方向擴展過程中,裂紋擴展速度逐漸減小。當t=100μs時,爆生主裂紋擴展接近層理面,此時炮孔切槽方向與層理夾角θ為45°、60°、90°的試件裂紋擴展速度分別為254.9m/s、207.8m/s、188.7m/s,分別達到貫通之前的最低值。上述現象說明層理的存在會阻礙爆生主裂紋的擴展,并且夾角θ越大阻礙作用越明顯。當裂紋貫通層理時,界面裂紋擴展速度迅速變大,隨后逐漸減小。夾角θ為45°、60°、90°的試件分別在t=200μs、t=180μs、t=120μs時,裂紋擴展速度出現了陡降,此時裂紋擴展貫通層理。裂紋貫通層理后,次生裂紋擴展速度小幅度增大之后逐漸減小直至裂紋擴展速度減小為0。次生裂紋的擴展速度明顯小于爆生主裂紋擴展速度。

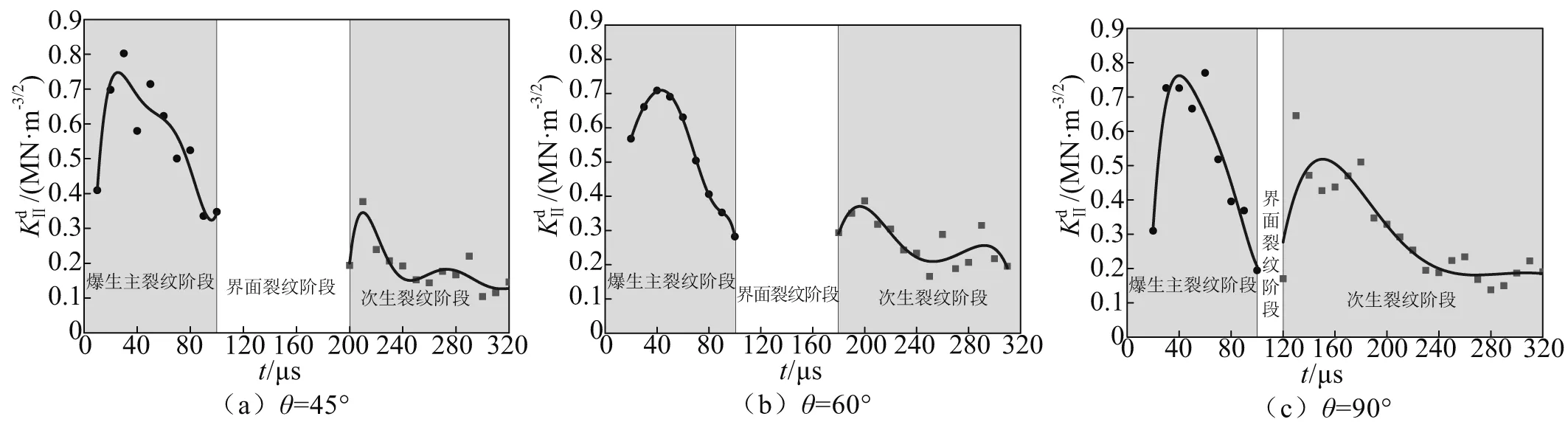

3.4 裂紋尖端動態應力強度因子因子變化規律

圖7 裂紋尖端焦散斑系列圖片Fig.7 A series of caustic images for the crack tip

圖8 裂紋擴展速度隨時間變化的曲線Fig.8 Curves of crack growth velocity vs. time

圖9 裂紋尖端動態應力強度因子隨時間變化的曲線Fig.s. time

圖10 裂紋尖端動態應力強度因子隨時間變化的曲線Fig.s. time

4 結 論

(1) 在爆炸載荷下,當炮孔切槽方向與層理面存在一定夾角θ時,爆炸使層理巖體裂紋擴展分為爆生主裂紋、界面裂紋、次生裂紋三個階段。

(2) 炮孔切槽方向與層理面夾角θ越大,界面裂紋擴展長度越小,次生裂紋擴展長度越大。

(4) 在裂紋擴展過程中,爆生主裂紋尖端動態應力強度因子和裂紋擴展速度均逐漸減小,并且次生裂紋階段的動態應力強度因子和裂紋擴展速度均小于爆生主裂紋階段。

[1] ZHAO Y,ZHAO G F,JIANG Y,et al. Effects of bedding on the dynamic indirect tensile strength of coal:laboratory experiments and numerical simulation[J]. International Journal of Coal Geology,2014, 132(1):81-93.

[2] FOURNEY W L, BARKER D B, HOLLOWAY D C. Fragmentation in jointed rock material[C] ∥Proceedings of the 1st Internatonal Symposium on Rock Fragmentation by Blasting. Lulea, Sweden, 1983: 505-531.

[3] YANG Z G, RUSTAN A. The influence from a primary structure on fragmentation[C] ∥Proceedings of the 1st International Symposium on Rock Fragment by Blasting. Lulea, Sweden,1983:581-603.

[4] MARGOLIN L G. Los alamos national laboratory report[R]. LA-10249,1985:234-241.

[5] 李夕兵. 論巖體軟弱結構面對應力波傳播的影響[J]. 爆炸與沖擊,1993,13(4):334-342. LI Xibing. Influence of the structural weakness planes in rock mass on the propagation of stress waves[J]. Explosion and Shock Waves, 1993,13(4):334-342.

[6] OZCELIK Y. Effect of discontinuities on fragment size distribution in open-pit blasting: a case study[J]. Transactions-Institution of Mining and Metallurgy. Section A. Mining Industry, 1998, 107:146-151.

[7] 余永強, 邱賢德, 楊小林. 層狀巖體爆破損傷斷裂機理分析[J]. 煤炭學報, 2004, 29(4):409-412. YU Yongqiang,QIU Xiande,YANG Xiaolin. The mechanism analyses of bedded rock blasting damage and fracture[J].Journal of China Coal Society,2004,29(4):409-412.

[8] 肖同社, 楊仁樹, 莊金釗, 等. 節理巖體爆生裂紋擴展動態焦散線模型實驗研究[J]. 爆炸與沖擊,2007,27(2):159-164. XIAO Tongshe, YANG Renshu, ZHUANG Jinzhao, et al. Dynamic caustics model experiment of blasting crack developing on sandwich rock[J]. Explosion and Shock Waves,2007,27(2):159-164.

[9] 黃書嶺, 徐勁松, 丁秀麗, 等. 考慮結構面特性的層狀巖體復合材料模型與應用研究[J]. 巖石力學與工程學報,2010,29(4):744-756. HUANG Shuling,XU Jinsong,DING Xiuli, et al. Study of layered rock mass composite model based on characteristics of structural plane and its application [J]. Chinese Journal of Rock Mechanics and Engineering, 2010,29(4):744-756.

[10] 宋小林. 層狀巖體爆破的層裂效應及其對順層邊坡穩定性的影響研究[D]. 成都:西南交通大學,2008.

[11] 楊仁樹, 岳中文, 董聚才, 等. 斷續節理介質爆生裂紋擴展的動焦散實驗研究[J]. 中國礦業大學學報,2008(4):467-472. YANG Renshu, YUE Zhongwen, DONG Jucai, et al. Dynamic caustics experiment of blasting crack propagation in discontinuous jointed material[J]. Journal of China University of Mining & Technology, 2008(4):467-472.

[12] 岳中文, 楊仁樹, 郭東明, 等. 爆炸應力波作用下缺陷介質裂紋擴展的動態分析[J]. 巖土力學,2009,30(4): 949-954. YUE Zhongwen,YANG Renshu,GUO Dongming,et al. Dynamic analysis of crack propagation in media containing flaws under the explosive stress wave[J]. Rock and Soil Mechanics,2009,30(4):949-954.

[13] 李清. 爆炸致裂的巖石動態力學行為與斷裂控制試驗研究[D]. 北京:中國礦業大學(北京),2009.

[14] 胡榮, 朱哲明, 胡哲源, 等. 爆炸動載荷下裂紋擴展規律的實驗研究[J]. 巖石力學與工程學報,2013,32(7):1476-1481. HU Rong, ZHU Zheming, HU Zheyuan, et al. Experimental study of regularity of crack propagation under blasting dynamic loads[J]. Chinese Journal of Rock Mechanics and Engineering, 2013,32(7):1476-1481.

[15] THEOCARIS P S, ANDRIANOPOULOS N P. Dynamic three-point bending of short beams studied by caustics[J]. International Journal of Solids and Structures, 1981, 17(7): 707-715.

[16] 范天佑. 斷裂動力學原理與應用[M]. 北京:北京理工大學出版社,2006.

[17] 張財貴,曹福,李煉,等. 采用壓縮單列紋圓孔板確定巖石動態起裂、擴展、和止裂韌度[J]. 力學學報,2016,48(3): 624-635. ZHANG Caigui, CAO Fu, LI Lian, et al. Determination of dynamic fracture initiation, propagation, and arrest toughness of rock using SCDC specimen[J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(3): 624-635.

[18] IRWIN G R, WELLS A A. A continuum mechanics view of crack propagation[J]. Metallurgical Reviews,1965, 91: 223-270.

[19] FREUND L B. Dynamic fracture mechanics[M]. Cambridge: Cambridge University Press, 1990.

[20] RAVI-CHANDAR K. Dynamic fracture[M]. Amsterdam: Elsevier, 2004.

[21] YUE Z W,YANG L Y, WANG Y B. Experimental study of crack propagation in polymethyl methacrylate material with double holes under the directional controlled blasting[J]. Fatigue & Fracture of Engineering Materials & Structures, 2013,36:827-833.

[22] NAKAGAWA K, SAKAMOTO T, YOSHIKAI R. Model study of the guide hole effect on the smooth blasting[J]. J Jpn Exp Soc, 1982, 43: 75-82.

[23] KUTTER H K, FAIRHURST C. On the fracture process in blasting[C] ∥International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts. Pergamon, 1971, 8(3): 181IN1189-188IN10202.

[24] ROSSMANITH H P, DAEHNKE A, NASMILLNER R E K, et al. Fracture mechanics applications to drilling and blasting[J]. Fatigue & Fracture of Engineering Materials & Structures, 1997, 20(11): 1617-1636.

An experimental study of the interaction between the blast-induced crack and the bedding defect

YUE Zhongwen,HU Qingwen,CHEN Biao

(School of Mechanics & Civil Engineering, China University of Mining & Technology, Beijing 100083, China)

For studying the interaction between blast-induced cracks and bedding defects, a new digital-laser dynamic caustic system was utilized to investigate the fracture behavior of bedding rock under explosive load. The results shows that, under explosive load, when there is a certain angleθbetween the grooving direction of the blast hole and the bedding surface, the crack propagation of the bedding rock is divided into three stages: the main blast-induced crack, the interface crack, and the secondary crack . After the main blast-induced crack propagates to the bedding surface,rather than passing through the original direction, it causes the initiation of the interface crack before its redevelopment. The length of interface crack decreases with the angleθ. The secondary crack keeps on developing after the transversal of the crack propagation in the bedding surface. With the increase ofθ, the extended distance of the secondary crack rises gradually. During the main blast-induced crack propagation, the crack propagating velocity and the dynamic stress intensity factor (DSIF) of the crack tip decline gradually with the decrease of the distance between the bedding surface and the main crack tip, indicating that bedding surface has a resistant effect on the main blast-induced crack propagation and the effect is stronger with the increase of the angleθ.

caustic; bedding rock; blasting load; dynamic stress intensity factor

國家自然科學基金面上項目(51374210);中央高校基本科研業務費資助(2009QL15)

2016-07-28 修改稿收到日期: 2016-10-08

岳中文 男,博士,副教授,1975年生

胡慶文 男,碩士生,1991年生

TH212;TH213.3

A

10.13465/j.cnki.jvs.2017.12.017