鋁合金的需求分析與鋁合金精鍛技術發展動態(上)

文/夏巨諶,鄧磊·華中科技大學

張運軍·湖北三環鍛造有限公司

鋁合金的需求分析與鋁合金精鍛技術發展動態(上)

文/夏巨諶,鄧磊·華中科技大學

張運軍·湖北三環鍛造有限公司

鋁合金作為首選輕量化金屬材料,近年來,應用已由航空航天領域“專屬范疇”逐漸轉向汽車和常規兵器零部件制造領域,且增長速度不斷加快。與此同時,其精鍛技術裝備也在快速發展。

鋁合金的應用及需求分析

隨著鋁產量不斷提高和汽車輕量化與能源及環保政策的變化,鋁合金鍛件的應用范圍越來越廣,已經由過去基本屬于航空航天領域的專業范疇擴展到了許多民用工業部門和領域。汽車、高速列車、摩托車、高速艦艇、各類發動機制造以及自行車等工業部門都在不斷地擴大鋁合金鍛件的使用范圍。

汽車及高鐵等交通運輸車輛領域

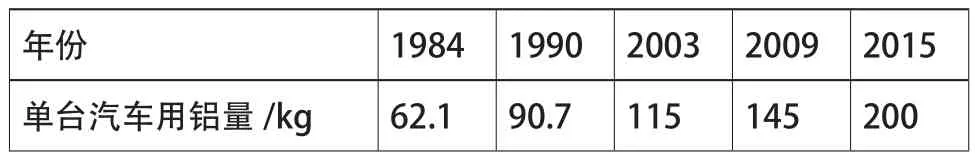

表1 美國單臺汽車平均用鋁量

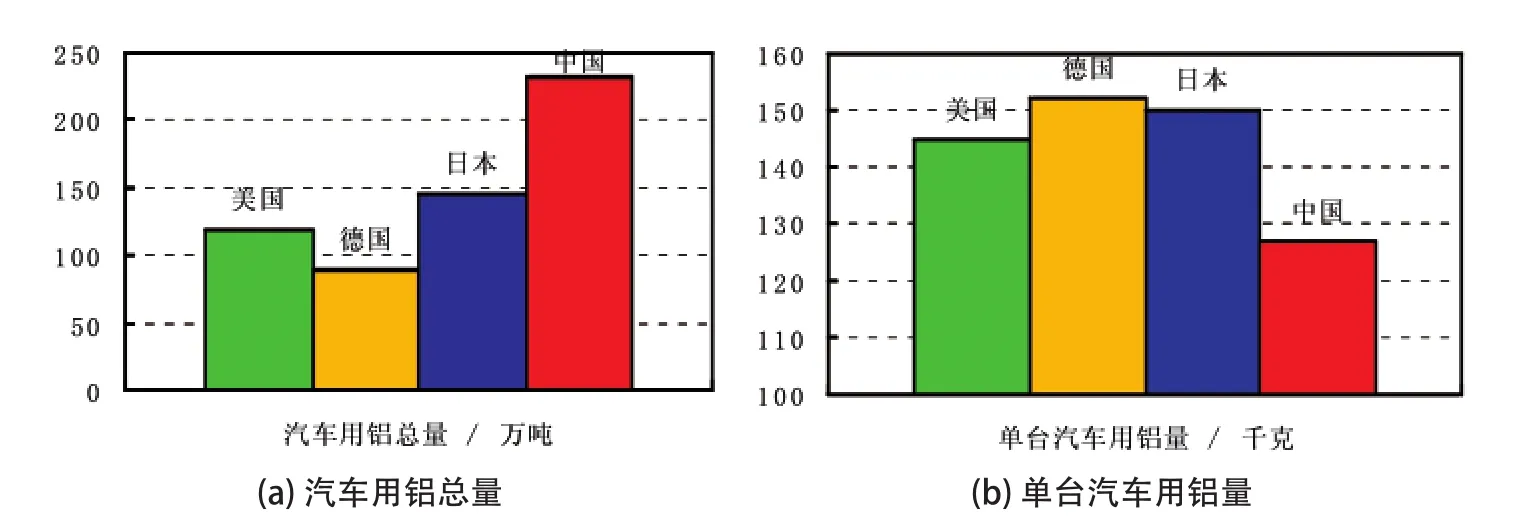

圖1 各國汽車用鋁量比較

與在航空航天領域發展呈現趨緩勢頭相反,鋁合金在汽車領域的應用一直不斷擴大。無論是從零件種類還是所占比重,都在不斷升高。鋁合金作為汽車材料有許多優點,在滿足相同機械性能的條件下,鋁合金比鋼減重60%;在汽車碰撞試驗中,鋁合金比鋼多吸收50%的能量;而且鋁合金不需做防銹處理。

正是因為鋁合金的這些突出優點,其在汽車材料所占比重逐年增加。以美國為例,在上世紀80年代,其轎車平均使用鋁合金為55kg,到上世紀90年代就已達到130kg;目前已接近150kg,占轎車總自重的12%以上,并且還在呈現不斷增長的勢頭(表1)。

圖1為2010年各國汽車用鋁量的比較。由此可見,我國在2010年汽車用鋁總消費量為232萬噸,成為全球汽車用鋁最多的國家。但是我國的單臺汽車用鋁量僅為127kg,比美國低12%,比日本及德國約低13%,發展潛力還很大。隨著汽車行業的進一步發展,鋁合金在汽車上的應用前景也會日益廣闊。

圖2 汽車用鋁合金鍛件

圖3 懸掛總成

美國通用汽車公司采用7021鋁板制造Saturn轎車保險杠增強支架,福特汽車公司也采用7021鋁板制造Lincoln Town轎車的保險杠增強支架。目前,轎車發動機部件中不僅活塞、散熱器、油底殼缸體采用鋁合金材料,而且缸蓋、曲軸箱也采用這種材料。德國大眾LuPo 3L TDI型轎車采用多種輕質材料,其中1.2L發動機氣缸蓋均采用鋁合金,這使得其總質量僅為830kg,與其他LuPo系列汽車相比減輕230kg。英國Roves的高精度鋁缸蓋鑄件,其質量僅是鑄鐵缸蓋的6%,切削量減少20%。德國奧迪A8型高級轎車的整個車身均采用鋁材制造,框架采用立體框架式結構,覆蓋件為鋁板沖壓而成。這種鋁車身與鋼車身相比,質量減輕30%~50%,油耗減低5%~8%。日本本田公司生產的Insight hybrid轎車車身用鋁合金達162kg,比鋼車身減重約40%。奔馳公司新一代S系列轎車前橋拉桿和橫向導臂、前橋整體支承結構采用鋁合金材料,這種部件的質量只有10.5kg,僅為鋼件的35%。

在鋁合金鍛件方面,由于其價格昂貴,目前尚未大范圍在汽車上推廣使用,只在歐美轎車上少量使用,僅占所有汽車鋁材總量的1.3%。但由于鍛造鋁合金具有比強度高、熱鍛時不氧化、表面光潔等優點,在汽車上的應用正在逐漸擴大。在一些高級轎車,如奔馳S級、本田NSX車等的懸掛系統上已采用鋁合金鍛件。圖2為一些典型的汽車用鋁合金鍛件。相關資料顯示,在一些新開發車型中,鋁及鋁合金材料在汽車總重所占比例呈現增高趨勢。

鋁合金鍛件的生產及應用在國際上是發展趨勢,大多數鍛件主要用于轎車和輕型車的底盤構件,例如輪轂、傳動軸、懸掛件、控制臂、左右拉桿、三角架、轉向節等(圖3),并開始用于發動機零件,如連桿、活塞等,還有轎車鋁合金車門鉸鏈。

美國轎車制造每使用0.454kg的鋁合金等部件,汽車自身的質量可下降1.021kg。美國汽車工業的用鋁量已占鋁全部消耗量的11%左右。1984年,小汽車用鋁量平均為62.14kg;1990年,增加到90.72kg;2003年,則增加到了115kg。現在,已有全鋁轎車車身構架。

2015年,我國汽車產銷量為2460萬輛,較2014年的增長率約為4.8%,是近年來增幅最小的一年。2016年,我國汽車產銷量達2802.8萬輛,較2015年其增長率接近14%,未來幾年內仍會以較高速度發展。其中,發展最快的將是新能源汽車,2009~2012年為1.7萬輛,2013年為1.7萬輛,2014年為8.4萬輛,2015年為33.7萬輛,2016年超過53萬輛,產銷兩旺,居世界第一位。在“十三五”期間,我國新能源汽車產銷量計劃為500萬輛,因此,到“十三五”末,即2020年時,我國汽車產銷量預計為3500萬輛以上。目前,國產轎車鋁合金鍛件使用量較少,每輛轎車上使用的鋁合金鍛件僅5kg左右,若能將每輛汽車上鋁合金零件數量提高到10%,其需求與應用前景將非常廣闊。

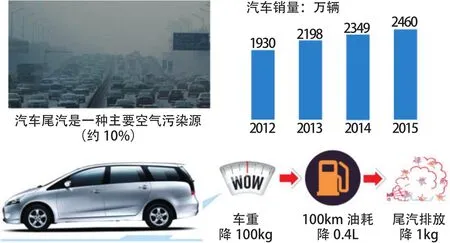

我國汽車尾氣排放已成為一種主要的空氣污染源,在幾大污染源中約占10%。汽車能耗約有60%消耗于自重,車重減輕100kg,每行駛100km其油耗可減少0.4L,可減少尾氣排放1kg。為節能減排和提高行駛速度,輕質材料及其制造技術已成為實現這一目標的重要途徑。圖4所示為2012年至2015年我國汽車產銷量的增長速度及實現輕量化對節能減排的效果。

為實現高鐵和動車的輕量化,不僅采用鋁合金制作一些車的內部零件,甚至連車體,即骨架、底板、控制構件及車身覆蓋件,幾乎全部采用鋁合金制作。到“十三五”末,即2020年時,我國高鐵線路總長將到3萬公里,所需動車將超過8000列以上,所需鋁合金零部件數量巨大。

此外,防沖擋鋁構件、全鋁散熱器都在普及與推廣。如將鋁材應用在船舶上,其發展前景十分看好。船舶自身的輕量化不僅減輕了船體的質量,增加了航行速度、續航能力和運載能力,還可使船的結構更加合理化,改善船體穩定性與排水量及船寬的關系。由于鋁的耐蝕性好,與鋼相比,鋁制的船體不用涂漆,因而使保養和維修費用大為減少。

圖4 2012~2015年我國汽車產銷量及節能減排效果示意圖

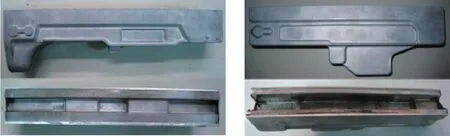

圖5 某型機匣體精密鍛件

軍工兵器領域

國內外軍工兵器領域內應用鋁合金零件最多的是裝甲車、坦克、魚雷快艇及榴彈炮等,如國外某型105mm口徑的榴彈炮。在該炮上采用變形鋁合金制造的零件有大架、搖架、前座板、左右耳軸托架、瞄準鏡支架、牽引桿、平衡機外筒等,炮的重量由3.7噸降至1.4噸。此外,還有采用鑄造鋁合金制造火炮底盤,托架及其他零件。國外某型坦克采用變形鋁合金制造裝甲車體、連桿底座、剎車盤、轉向節、履帶松緊裝置、誘導輪、負重輪、炮塔座圈、煙發射器、彈藥架、貯藏艙、油箱、座椅、管道等。此外,采用鑄造鋁合金制造坦克柴油機缸蓋、缸體、曲軸箱、活塞、壓氣機葉輪、壓氣機殼體,增壓箱體及傳動軸等;在槍械中采用超硬鋁合金制造機匣體(圖5)、槍框緩沖座、擊發機座、槍尾閉式機匣尾端、三腳架、鍛造榴彈殼體、榴彈發射器(槍管)、火箭發射器(整流罩)等。特別是防彈性能好的鋁合金,其應用前景更好。