三通閥體多向模鍛聯合分模工藝研究

文/劉金洪·二十二冶集團精密鍛造有限公司

三通閥體多向模鍛聯合分模工藝研究

文/劉金洪·二十二冶集團精密鍛造有限公司

針對垂直端帶法蘭的三通閥體,設計了兩種多向模鍛聯合分模的鍛造方案,使用有限元軟件Deform-3D對鍛件的成形載荷、成形質量、溫度場及應變場進行研究。選取一種方案進行了實際試制并與模擬載荷進行對比,模擬載荷比實際載荷大10%左右,鍛件成形質量良好且力學性能滿足標準要求。

多向模鍛技術又稱多柱塞模鍛,是在凹模閉合后,多個沖頭自不同方向同時或先后對毛坯進行擠壓,從而使坯料經一次加熱后完成復雜變形工藝,既具有擠壓工藝變形均勻、機械性能好的特點,又具有閉式模鍛成形精度高的特點,可以成形普通模鍛無法一次鍛造完成的復雜零件。多向模鍛按照分模面位置分為水平分模,垂直分模,聯合分模三種基本形式。

多向模鍛技術優(yōu)點:可一火成形內有多向空腔,外有凹凸變化的復雜模鍛件,降低能源消耗,減少開模數量;鍛件外形尺寸精度高,材料利用率高;后續(xù)切削加工量減少,縮短制造周期,提高生產效率;鍛件內在質量高,可形成連續(xù)金屬流線,機械性能高。多向模鍛技術的趨勢完全符合裝備制造技術向精密、高效、低耗、低排放方向發(fā)展,正逐步應用于火電、核電、石油化工以及航天等行業(yè)關鍵裝備的加工制造。

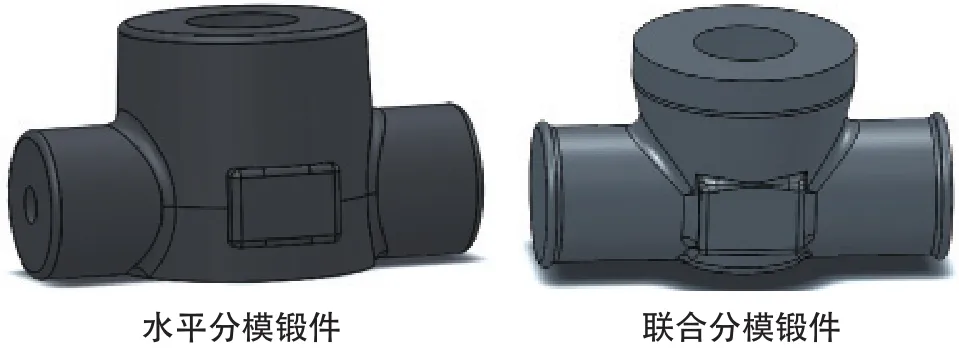

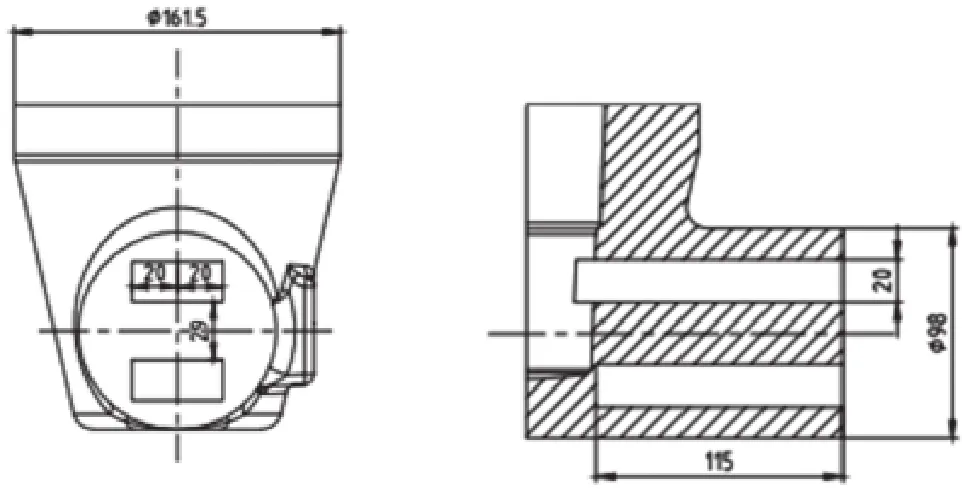

圖1 三通閥體零件示意圖

圖2 三通閥體的鍛件三維示意圖

鍛件的設計

火電裝備中應用的一種三通閥體零件如圖1所示:閥體內有3個通道,其中垂直端帶法蘭,內孔直徑為79mm,水平端內孔直徑為27mm。根據零件特征設計兩種不同結構的鍛件。如圖2所示:方案一采用水平分模,分模面選取在水平孔中心處,該方案可以在垂直和水平3個方向鍛出內孔,由于垂直方向帶法蘭,必須改變零件的外形結構,垂直方向外徑必須加大,才能滿足脫模要求。方案二采用聯合分模結構,選取了兩個分模面,分別在垂直方向中心處和水平方向中心處,采取兩個分模面既可以滿足脫模要求,又可以減少水平方向合模力。方案一鍛件重量32.6kg,方案二鍛件重量27.0kg,方案二比方案一節(jié)省20.7%的材料,且不改變鍛件的外形,節(jié)約后續(xù)機加工工時,因此確定對方案二進行研究分析。

鍛件的成形方案

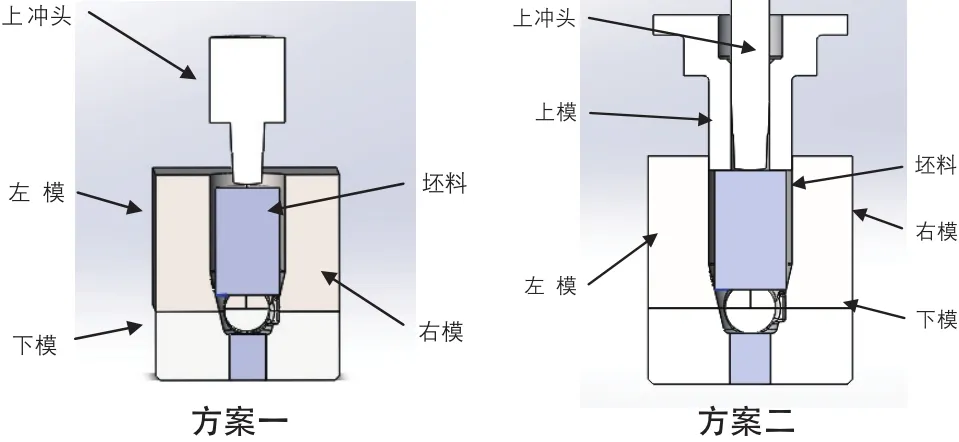

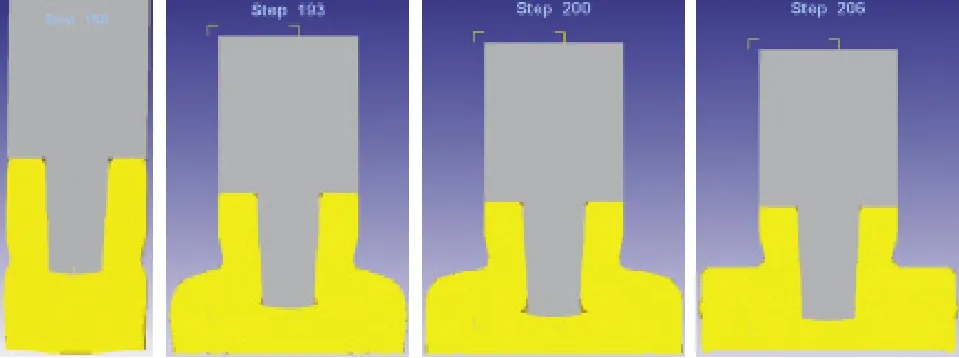

對于多向模鍛工藝,鍛件的外形主要由凹模合模后的型腔決定,鍛件的成形主要依靠各沖頭的不同動作順序來完成。方案一由上沖頭進行擠孔成形鍛件上端面,動作順序:左右合模→坯料放入型腔→上沖頭擠壓到位。方案二采用上沖頭成形上孔,由上模成形上端面,動作順序:左右合模→坯料放入型腔→上沖頭擠壓100mm→上模擠壓150mm→上沖頭擠壓120mm→上模擠壓到位→上沖頭擠壓到位。三通閥體多向模鍛成形方案示意圖如圖3所示。

圖3 三通閥體多向模鍛成形方案示意圖

鍛件數值模擬分析

針對上述兩種方案,采用Deform-3D有限元軟件分別進行模擬,坯料材質:A105,坯料尺寸:φ140mm×225mm,坯料溫度:1200℃,模具材質選用:H13,模具溫度:200℃,坯料與模具間的熱交換系數:8kW/(m2·℃)。坯料設定為塑性體,模具設定為剛性體,坯料與模具間選用剪切摩擦模型,摩擦因子0.15。基于鍛件對稱性結構特點,選取模型的1/2進行計算。不僅能減少計算量,而且有效的提高了數值模擬的精度。

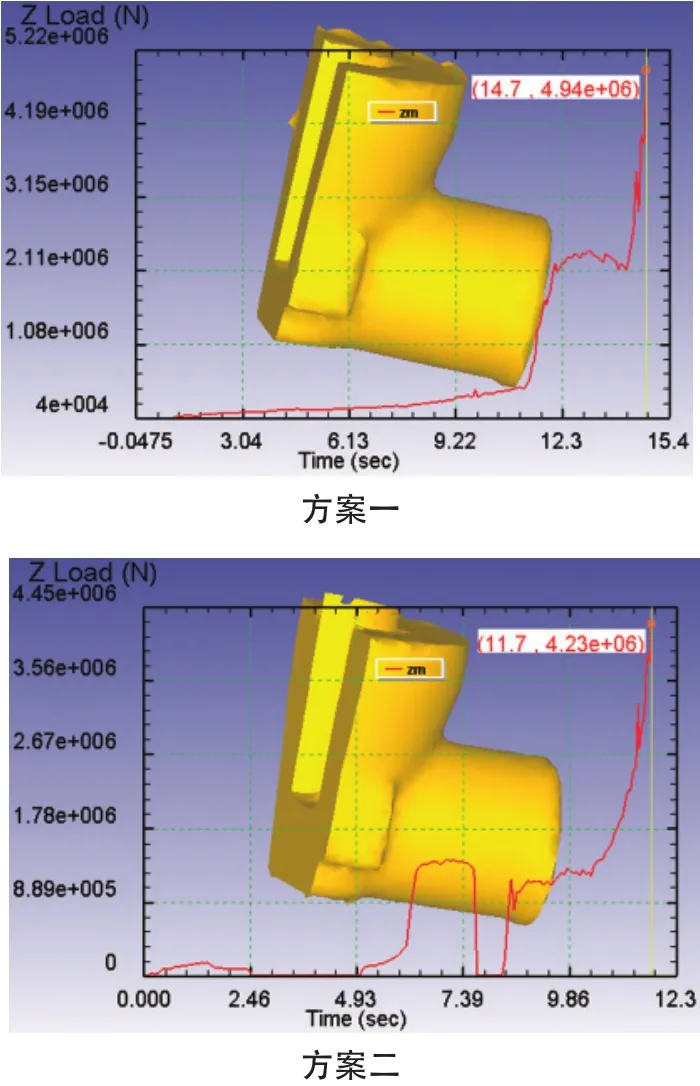

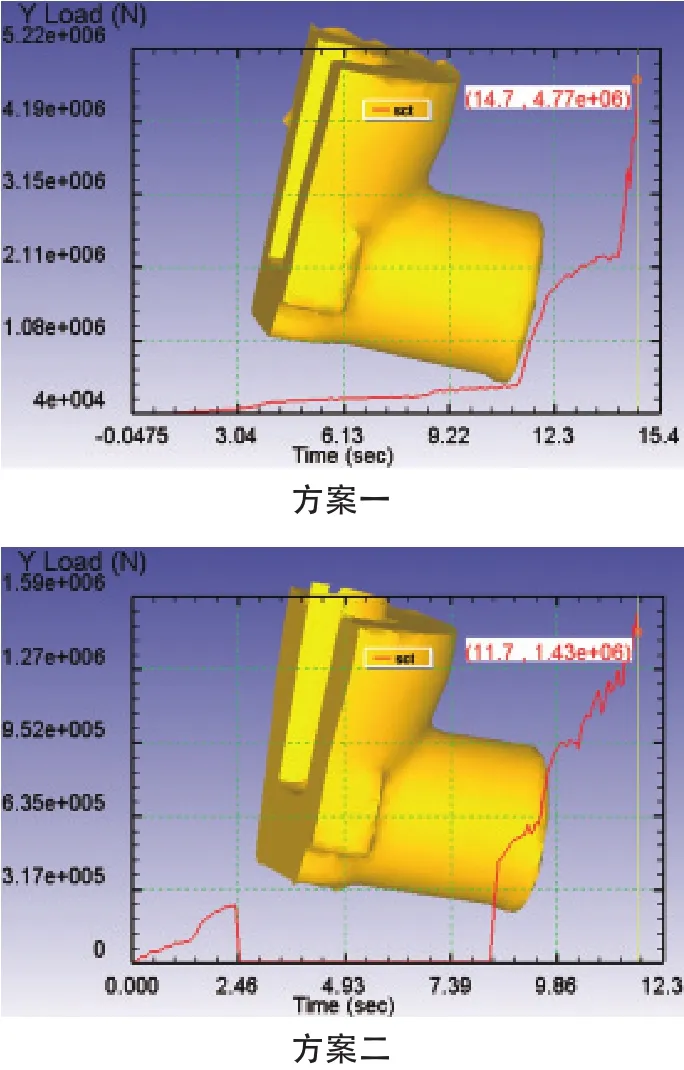

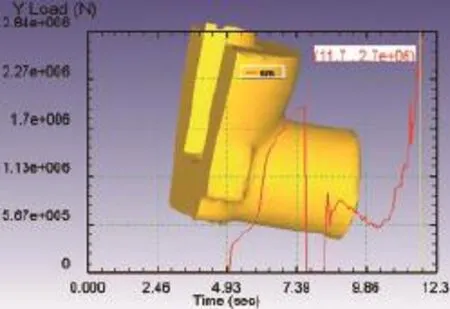

鍛件的成形載荷

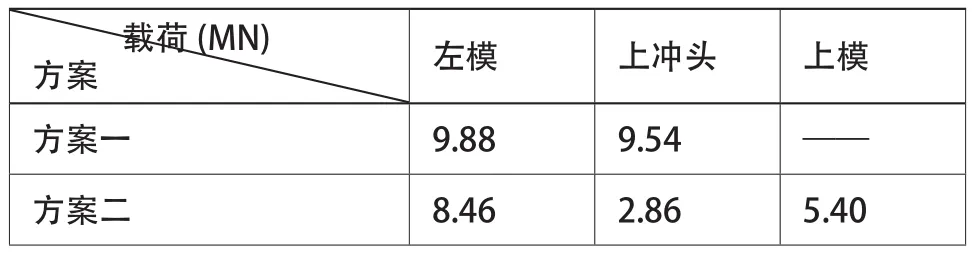

鍛件的成形載荷是選擇設備和評價工藝性能的關鍵指標,鍛件的成形載荷隨時間變化曲線如圖4、圖5、圖6所示。因采用1/2模型進行計算,圖中的載荷為實際的1/2。鍛件成形載荷如表1所示。由表1可以看出,兩種方案的成形載荷相差不大,方案一的合模載荷是方案二合模載荷的1.15倍,方案一的上沖頭載荷是方案二上沖頭加上模載荷的1.16倍。

圖4 鍛件的合模成形載荷隨時間變化曲線

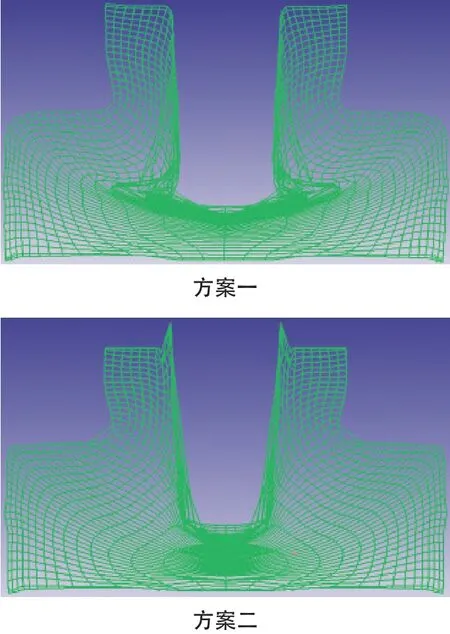

鍛件的外形填充質量

多向模鍛鍛造過程中,首先要確保鍛件成形飽滿,少無飛邊、毛刺,其次沒有影響鍛件性能的裂紋、折疊等缺陷。由圖4可以看出,兩種方案鍛件的外形填充飽滿,方案二上孔存在縱向毛刺,原因是由于上沖頭尖部與上孔之間存在較大間隙,擠壓過程中出現縱向毛刺。方案一在鍛造過程中存在折疊。折疊是在金屬變形流動過程中與氧化過的表層金屬匯合而成。當上沖頭穿孔結束后,上沖頭端面開始接觸坯料進行鐓粗,此時坯料會向兩側流動,在已經成形孔的底面形成縮孔,隨著擠壓的進行,形成折疊,如圖7所示。折疊的形成與其周圍金屬的流線方向一致,折疊的形成是流線的宏觀體現,由圖8鍛件的流線圖可以看出,方案一中出現折疊的地方存在著流線的彎曲。方案二鍛件中流線分布合理,無流線的切斷、彎曲、回流等現象。

圖5 鍛件的上沖頭成形載荷隨時間變化曲線

圖6 方案二上模成形載荷隨時間變化曲線

表1 兩種方案的成形載荷

圖7 方案一鍛件的折疊形成情況

圖8 鍛件成形流線分布圖

鍛件的溫度場

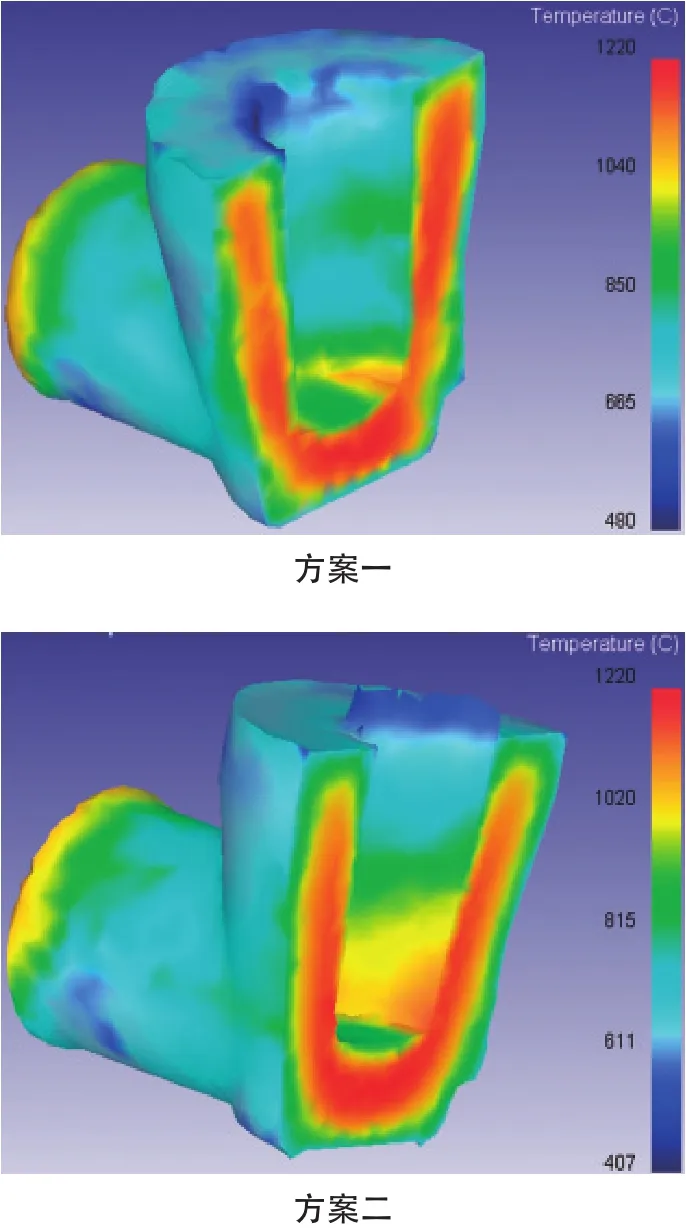

變形溫度對金屬塑性變形有重大影響,鍛造溫度控制不僅是為了保證鍛造過程中坯料具有良好的塑性和低的變形抗力,而且對鍛件鍛后組織和性能也有很大影響。終鍛溫度是鍛造成形后的亞動態(tài)再結晶狀況的主要參數,終鍛溫度高,容易出現粗晶組合或析出第二相,終鍛溫度低于再結晶溫度,使塑性下降,容易造成鍛件開裂。從圖9中可以看出兩種方案的溫度場分布基本相同,多向模鍛不同于模鍛,合模后,沖頭再進行擠壓,鍛件與模具接觸時間長于普通模鍛,造成鍛件的外表面溫度偏低,約700℃左右,表面溫度較低的地方是在擠壓過程中最先與模具接觸的地方,后續(xù)基本不發(fā)生變形。兩種方案的最高溫度比始鍛溫度高20℃,由于擠壓功導致心部溫度升高。心部溫度升高有利于坯料的流動,同時水平端面處上部分溫度較高,有利于鍛件最后成形。

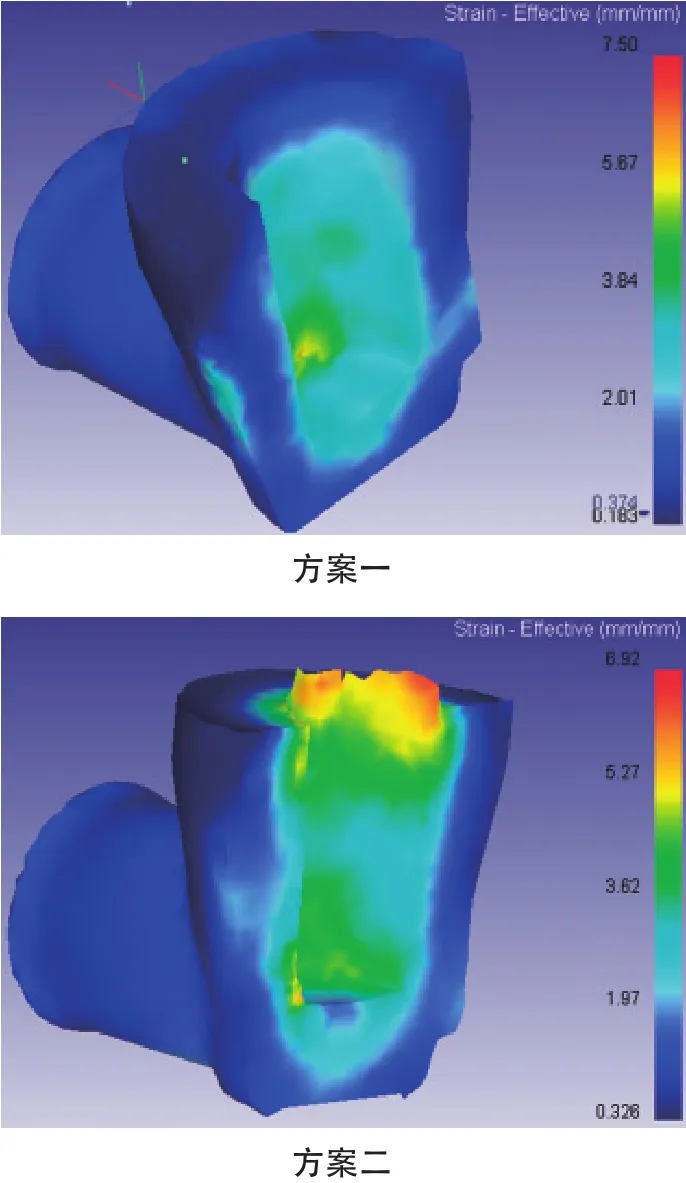

鍛件的等效應變場

鍛件成形后的等效應變分布表示鍛件內部各點變形程度,鍛件變形越劇烈則等效應變越大。等效應變與變形溫度決定了鍛件的晶粒度,等效應變大,且分布均勻、變形溫度越低,則鍛件晶粒越細小。圖10是鍛件的等效應變場分布圖,兩種方案的等效應變相差不大,方案一變形量最大處位于上孔底部,方案二變形量最大處位于縱向毛刺處。由于模具與坯料間存在摩擦,鍛件孔內緣處這些部位會隨著上沖頭的擠壓而流動,變形相對較大,鍛件與凹模接觸后基本不流動,靠近凹模的外壁區(qū)域的變形較小。綜合鍛件的溫度場以及應變場,終鍛溫度低的地方應變較小,造成鍛件開裂風險較小,終鍛溫度高的地方,應變較大,有利于發(fā)生動態(tài)再結晶,細化晶粒組織。

圖9 鍛件的溫度場分布

圖10 鍛件的等效應變場分布

工藝驗證

通過對兩種方案的模擬分析,方案一鍛件存在折疊,采用方案二進行工藝驗證。

工藝流程及參數

鍛件材質:A105,在二十二冶精密鍛造有限公司40MN多向模鍛生產線上進行試制,工藝流程為:坯料準備→坯料加熱→模具準備→多向模鍛成形→無損檢測→熱處理→檢驗。

坯料規(guī)格為φ140mm×225mm,加熱溫度為1200℃,模具預熱溫度為200℃,采用水基石墨潤滑劑。按照模擬的方案進行了產品試制,鍛件試制產品如圖11所示,外觀成形良好,填充飽滿,無折疊及裂紋等缺陷。

圖11 試制產品圖

性能檢驗

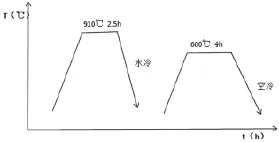

鍛件鍛后進行調質熱處理,熱處理工藝參數如圖12所示,熱處理完成后對鍛件進行本體取樣。圖13是鍛件力學性能檢測取樣位置圖,表2是鍛件力學性能和硬度檢測數據,力學性能及硬度均滿足標準要求。

實際成形載荷

該鍛件采用二十二冶精密鍛造有限公司40MN多向模鍛液壓機進行試制,壓機各個液壓缸都內置壓力傳感器,可以實時監(jiān)測各缸的壓力,實際生產中測得的壓力值如表3所示。實際值比模擬值均偏小約10%左右。

圖12 熱處理工藝曲線

圖13 拉伸取樣位置示意圖

表3 模擬載荷與實際載荷對比

結束語

⑴針對帶法蘭三通閥體設計了兩種多向模鍛聯合分模的鍛造工藝。

⑵利用有限元分析軟件Deform-3D對兩種方案的成形載荷、鍛件質量、溫度場、應變場進行了分析,其中模擬成形載荷比實際成形載荷約大10%。

⑶采用方案二成功試制出鍛件,該鍛件的質量良好,力學性能和硬度均滿足標準要求。