火車車軸鍛造工藝分析及車間設計

文/張鋒,姚景霖·機械工業第六設計研究院有限公司天津分公司

火車車軸鍛造工藝分析及車間設計

文/張鋒,姚景霖·機械工業第六設計研究院有限公司天津分公司

2016年國務院批準的《中長期鐵路網規劃》中指出,到2025年,中國鐵路網規模達到17.5萬公里左右,其中高速鐵路3.8萬公里左右。根據規劃,“十三五”期間,全國新建鐵路將不低于2.3萬公里,總投資不低于2.8萬億元人民幣。同時在《中國制造2025》的工業強基工程中提出到2020年,航天裝備、通信裝備、發電與輸變電設備、工程機械、軌道交通裝備、家用電器等產業急需的核心基礎零部件(元器件)和關鍵基礎材料的先進制造工藝將得到推廣應用。隨著中國軌道交通的快速發展和國家對裝備制造業的重視,作為軌道交通核心零部件的車軸必將迎來廣闊的市場前景和發展空間。本文以某火車車軸的工廠設計為例,簡要介紹車軸的生產工藝和車間設計。

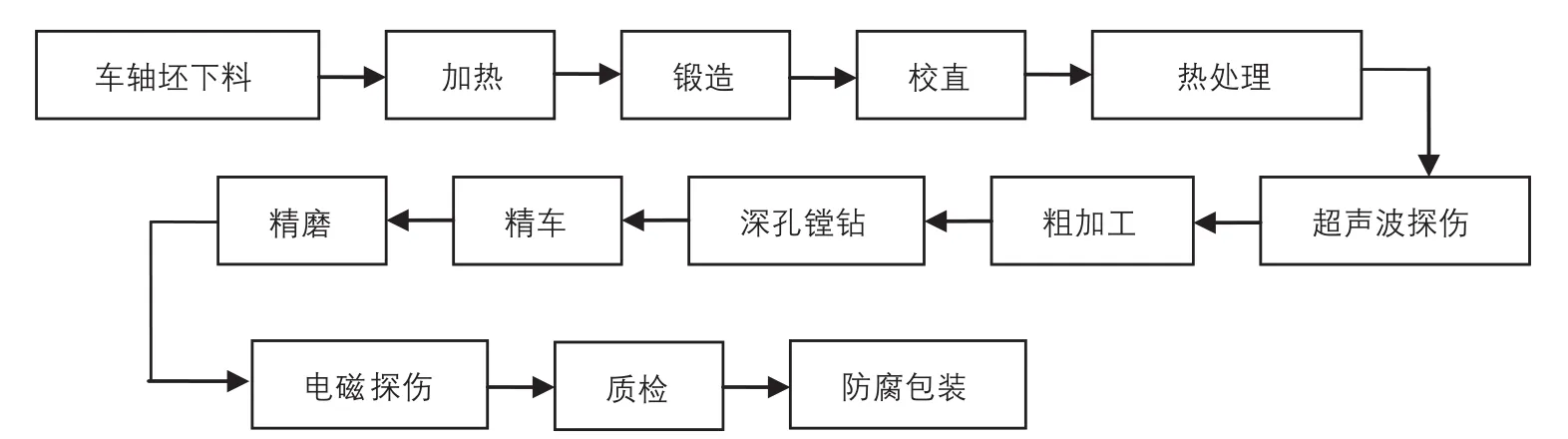

圖1 火車車軸生產工藝流程圖

火車車軸生產工藝分析

火車車軸的主要生產工藝流程如圖1所示。

鍛造車間車軸主要生產工藝如下:

⑴車軸坯下料:車軸原材料為長2.33~2.8m的長方棒料,采用臥式帶鋸床鋸切成1.4~1.6m的短料。

⑵車軸坯加熱:坯料加熱采用環形爐,加熱到1150℃后進行保溫。

⑶鍛造:采用8MN快鍛機(下拉式)進行鍛造,分為制坯、預鍛、終鍛三個基本工序,鍛出工件后由頂料器頂出。

⑷校直:在鍛造生產過程中,由于冷卻不均,鍛件可能會產生彎曲變形,采用校直模進行校直,鍛軸的校直溫度不得低于700℃。

鍛造車間設計

車間任務

鍛造車間主要承擔車軸原材料存放、下料、加熱、鍛造及鍛件的臨時周轉等任務,屬于單品種大批量生產性質,工作班制為三班工作制。

車間設計原則

⑴盡量采用國內外先進、高效、節能的工藝設備,進一步提高產品的內在質量和外觀質量,提高生產效率、降低生產成本,改善工人勞動條件,增加經濟效益、減少環境污染。

⑵車間的跨度、柱距、吊車軌頂高度和車間大門尺寸根據產品尺寸、重量、設備條件、生產綱領和經濟性擬定。車間內部的過跨物流及與其相關車間之間的物流,采用輥道、叉車和AGV小車等。

⑶在車間工藝平面布置上,使工藝流程布局合理,物流順暢,運輸路線短捷方便,盡量避免工件的往返運輸。

⑷本次設計新選用的工藝設備使鍛件精密化,設備操作伺服化,設備聯動化,管理數字化。

車間物流設計

車間物流包括外部物流和內部物流,車間外部物流包括車軸鋼坯進入車間和車軸粗加工成品的運出;車間內部物流以車軸的加工工藝流程為主線。物流設計涉及的內容有物料區域設置,物流周轉運輸方式、途徑,物流路線圖確定等。車軸生產車間工藝區劃和物流線路如圖2所示。

車間物流過程簡要描述如下:

步驟1:汽車運輸車軸鋼坯到車間下料工部的鋼坯儲存區;

步驟2:通過輥道將下好料的方棒料送至環形爐的上料臺;

步驟3:加熱后的工件通過出料輥道及機械手送至快鍛機組的送料小車上;

步驟4:鍛造校直后的鍛件通過叉車和吊車送至熱處理工部;

步驟5:采用AGV無人搬運車將熱處理后的工件送至粗加工部。采用的AGV小車可沿規定的導引路徑行駛,具有安全保護及各種物料搬運的功能,可代替叉車和拖車等傳統物料搬運設備,實現少人化操作。具有安全性高、作業效率高、投入成本低、管理難度小、可靠性高、較好的柔性和可拓展性等優點。

步驟6:車軸粗加工成品通過平板車運到精加工車間。

主要設備選則

⑴環形加熱爐。

車間鍛件加熱采用轉底式環形加熱爐,料坯的裝爐和出爐采用專用的輥道及機械手,每裝一次料爐底轉動一個角度,然后又加下一塊料坯。裝爐與出爐同時進行,并且可以與爐底傳動裝置聯鎖,實現裝出料的自動化,屬于連續加熱爐。加熱能源為天然氣,最大裝爐量為44個工件,8~10分鐘可出一根。其主要優點:①爐子的轉速和坯料之間的間隔距離可以準確地控制,各段的溫度可以根據需要通過調整供熱量及利用中間煙道實行控制。爐子的產量、熱工制度等都有較大的靈活性。②由于料坯之間有間隙,三面受熱,溫度均勻,沒有水管黑印,加熱質量好。③可以加熱推送式爐和步進爐所不能加熱的異形料坯。④和斜底爐相比,加熱圓坯停軋時料坯在爐內長期停留,便于更換料坯規格。

圖3 環形加熱爐

⑵8MN快速鍛造液壓機組。

8MN快速鍛造液壓機組是目前鍛造加工火車車軸類零件的主要設備,由一臺整體框架下拉式壓機及其液壓系統、兩臺3噸鍛造操作機、一臺雙工位直移式砧庫、兩臺5噸送料小車、電氣和計算機控制系統、與機組配套的公用設施等組成。8MN快速鍛造液壓機組如圖4所示。生產效率為8~10根/小時。機組設計合理,結構先進,自動化程度高,操作方便,鍛造控制精度高,生產效率高,節能、節材,改善了工人的勞動條件和勞動環境。

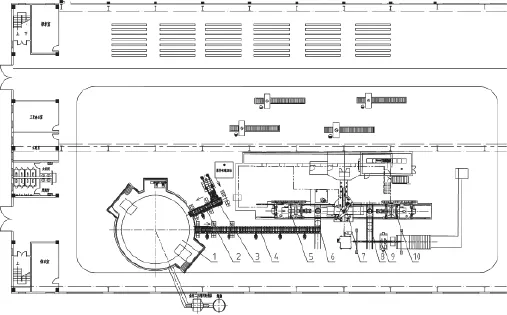

鍛造車間工藝圖

鍛造車間的工藝平面如圖5所示,車間為單層鋼結構廠房,在車間端頭設辦公室和工具間。北跨為鋼坯儲存和下料工部,內布置鋸床,設10噸電動雙梁起重機,車間跨度24m,軸線面積1728m2;南側為鍛造工部,內布置環形爐和8MN快速鍛造液壓機組,設5噸電動單梁起重機,車間跨度24m,軸線面積1728m2。

圖4 8MN快速鍛造液壓機組

綠色建筑設計

面對日趨強化的資源環境約束,增強危機意識,本項目將節能減排、綠色設計理念融合到設計建設過程中,體現到車間設計的多個方面,并取得了顯著的節能效果。

建筑設計

⑴廠房采用鋼結構。鋼結構建筑是非常優秀的綠色建筑材料,自重輕、強度高,可循環性高,相比混凝土建筑大幅減少了建造周期以及自然資源的消耗。

⑵車間建筑材料采用低VOC材料,可保護環境,減少揮發性物質對人體的傷害。

⑶車間屋面采用白色金屬屋面板,它具有極佳的太陽能反射和散熱能力,能夠將94%以上的太陽光和熱量反射回去,避免室內升溫過快以及夜間熱島效應。

⑷屋面及墻面采用巴特勒開發的節能屋面系統,增加了保溫隔熱處理,避免冷凝現象產生,可有效減少濕氣滲透,其熱阻值高達R-40,大大降低了建筑物的能量消耗。

圖5 鍛造車間工藝平面圖

⑸在車間的高噪聲工位設計并安裝穿孔吸音板,有效降低噪聲漫反射和室內噪聲程度,保護員工職業健康。

公用系統

⑴車間照明采用無極燈。無極燈具有更長的使用壽命,光衰更小,更節能、光線更穩定的特點。節約能源,保護員工視力。

⑵車間采用新型高透光拱形采光板。為室內提供漫散射的自然光,透光率超過普通采光板20%以上,可節約照明能源。

⑶車間采用天然氣輻射采暖系統。使用清潔的天然氣在室內充分燃燒,直接照射取暖,并分區域進行溫度自動控制,靈活地降低能量消耗。

⑷車間設屋頂自然通風系統。采用自然通風器來安排建筑物的氣流路徑,幫助建筑物內部工業廢氣等有害氣體的排出,并同時安裝屋脊氣樓和斜坡氣樓來增強通風量。

⑸廠房和廠區地面設地下雨水收集系統。通過雨水收集管網進行雨水收集,并對收集的雨水進行過濾、排泥和消毒,供廠區綠化使用。

⑹在空壓站內利用空壓機余熱收集供應淋浴熱水。空壓機余熱回收系統采用冷熱交換原理,利用空壓機運行中產生的余熱,將高溫潤滑油熱量轉換為55~76℃熱水,用于員工生活熱水及輔房供暖系統。

⑺在環形爐煙氣排放管道中安裝余熱二次利用換熱器,對煙氣的顯熱和煙氣中水蒸氣的凝結潛熱進行回收供淋浴使用,可提高天然氣的利用效率,實現節能減排。

⑻變電站和空壓站設置在車間內,靠近負荷中心,減少能耗損失。

結束語

此鍛造車間滿足軌道交通行業車軸大批量生產的要求,大幅度提高了鍛造加工過程的自動化和信息化水平,提高了生產效率、產品精度和質量,降低了生產成本和能源的消耗。同時在車間建筑設計上利用多項綠色節能技術,并在運維過程中取得了良好的節能效果,將鍛造車間打造成一個現代化、節能化的綠色工廠。